热能与动力工程 余热发电毕业设计Word格式.docx

《热能与动力工程 余热发电毕业设计Word格式.docx》由会员分享,可在线阅读,更多相关《热能与动力工程 余热发电毕业设计Word格式.docx(47页珍藏版)》请在冰豆网上搜索。

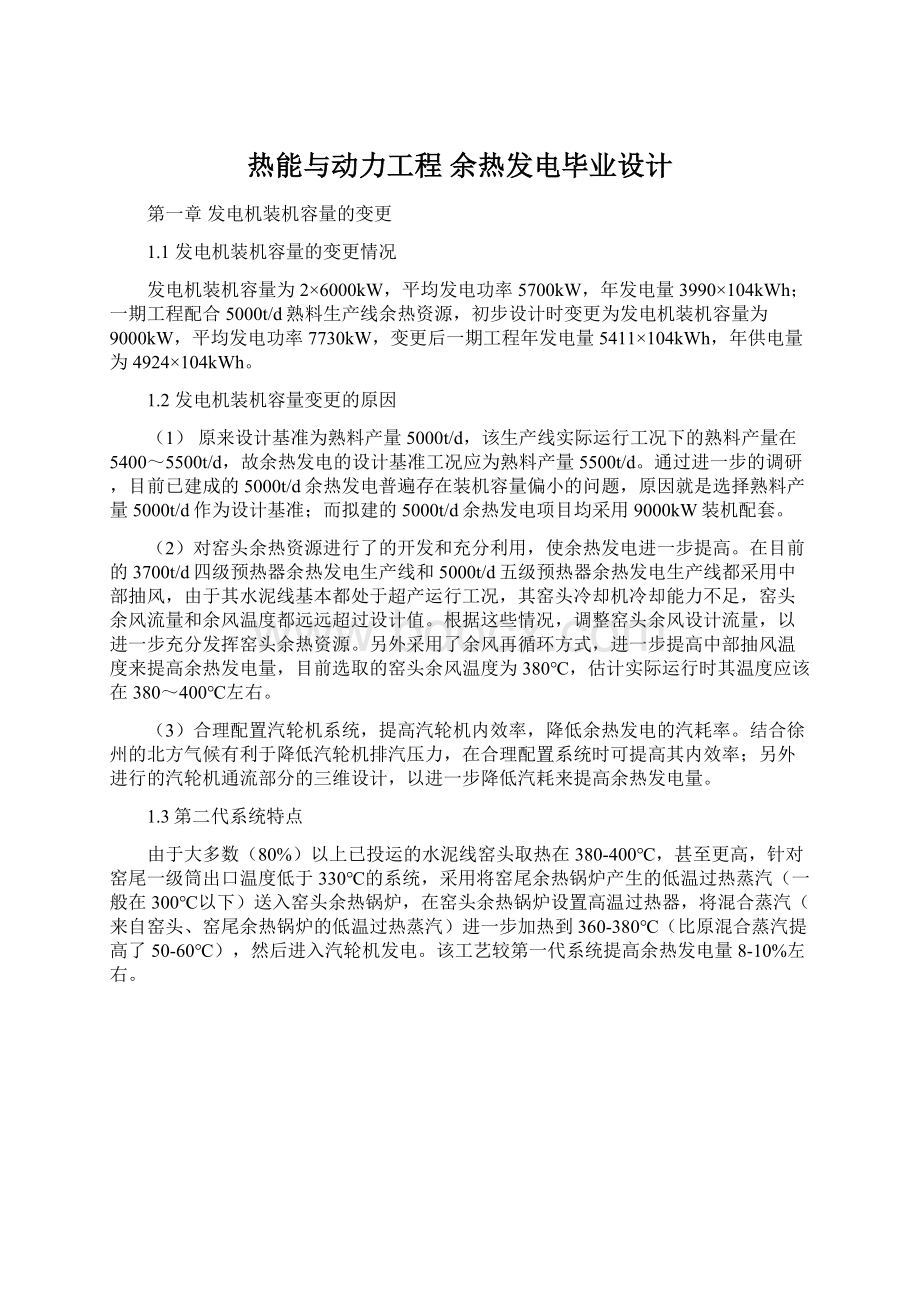

气体温度

℃

290

322

气体流量

Nm3/h

249100

322200

气体含尘量

g/Nm3

15.88

72.35

气体含湿量

%

/

4.4

干气体成分:

O2

21

6.58

CO

ppm

117

CO2

24.36

N2

79

69.05

5000t/d水泥熟料生产线窑头﹑窑尾可利用的废气参数如下(核定水泥熟料产量5500t/d):

窑头熟料冷却机(中部抽风改造后)

废气量:

200000Nm3/h

废气温度:

360~380℃

余热锅炉出口温度:

~120℃

含尘浓度:

20g/Nm3

窑尾预热器出口

322000Nm3/h

330℃

200℃(进立磨烘干原料)

70g/Nm3

1.5.2设计参数

设计参数

熟料产量5500t/d

AQC参数

SP参数

烟(风)流量(Nm3/h)

200000

322000

烟(风)温度(℃)

380

320

过热蒸汽温度(℃)

355

295

过热蒸汽流量(t/h)

19.5

23.0

过热蒸汽压力(MPa)

1.18

汽机进汽流量(t/h)

42.5

汽机进汽温度(℃)

315

汽机进汽压力(MPa)

1.05-1.08

汽轮发电机汽耗(kg/kWh)

≤5.5

发电机输出功率(kW)

7730

1.5.3变更后主设备配置

序

号

主设备

配置

型号

数量

备注

1

SP余热锅炉

KS322/320-23.0-1.18/295

1台

单压、立式自然循环

自清灰

2

AQC余热锅炉

KA200/380-19.5-1.18/355

振打清灰

3

汽轮机

N8.0-1.05

进汽压力1.05MPa,温度310/320℃,流量42.5,排汽压力0.0060MPa

1套

纯凝机组,双层布置,末级叶片专利设计,适应低参数,汽耗低。

4

发电机

QF-9.0-2

功率9000KW,频率50赫兹,

出线电压6.3KV,静止可控柜励磁

国内厂家配套,

非标设计

1.5.4变更后余热发电的设计技术经济指标如下:

(1)汽轮机装机容量(kW):

8000

(2)发电机装机容量(kW):

9000

(3)平均发电功率(kW):

7730

(4)年运行时间(h):

7000

(5)年发电量(104kWh):

5411

(6)自用电率(%):

~9

(7)年供电量(104kWh):

4924

(8)小时熟料产量(t):

229.1(5500t/d)

(9)吨熟料发电量(kWh/t熟料):

33.7(设计值)

(10)吨熟料发电量(kWh/t熟料):

≥32±

2(保证值)

1.5.5采用提高余热发电参数指标的措施

窑头中部抽风并且采用窑头除尘器出口余(热)风再循环进入篦冷机7、8、9号冷却鼓风机,再保证设计抽风量的情况下使窑头热风达到380℃;

窑尾自C1出口至锅炉出口加强管道和锅炉保温与密封,减少散热和漏风损失,以提高SP锅炉的产汽量;

(3)选用汽耗低的高效率汽轮机,主要是用特殊末级叶片提高末级蒸气的含湿量来提高汽轮机内效率,降低汽耗。

本项目的一个主要目标是将设计工况下的汽轮机汽耗降低到5.5kg/kWh左右,同时汽轮机辅助系统中采取措施确保较低的排汽压力,如增大凝汽器换热面积和增加胶球清洗系统等,来保证达到该目标。

第二章项目概论

2.2项目建设的必要性

2.2.1项目的建设是开展资源综合利用、节约能源、环境保护和可持续发展的需求。

走进21世纪的中国,随着GDP的快速增长,能源供应紧张的状态日趋明显。

水泥制造业是一个高能耗产业,不仅每年要消耗大量的煤炭等一次能源,而且还要消耗大量的二次能源——电力,虽然随着水泥煅烧技术的发展,系统热效率得到了较大地提高,1300t/d、2500t/d、5000t/d新型干法水泥生产线的熟料热耗已经分别达到3475kJ/kg(830kcal/kg)、3140kJ/kg(750kcal/kg)、2970kJ/kg(710kcal/kg),但仍有大量的中、低温废气余热未能被充分利用,造成大量的能源浪费,并产生大量的废气,其中CO2的排放量占到了我国CO2总排放量的20%。

树立科学发展观,建立循环经济运行体系是我国的一项长期的重大技术政策,合理地综合利用现有的宝贵资源将是我国确保经济可持续发展的关键。

在窑外分解新型干法水泥生产工艺中,窑尾预热器和窑头熟料冷却机的废气除了部分用于烘干原料、煤以外仍然排掉了大量的低温废气余热,其热量约占水泥熟料烧成系统总热耗量的30%左右,进一步充分利用这些中、低品位的余热是节约能源、减少温室气体排放的关键。

纯低温余热发电项目的实施,一方面可以综合利用水泥生产线排放的废热资源,回收高温烟气的热量变废为宝,降低水泥生产成本和提高企业的经济效益,部分缓解水泥制造厂生产用电的紧张形势;

另一方面可降低排烟温度和排尘浓度,减轻热污染和环境污染。

早在1996年国务院曾以国发[1996]36号文批转国家经贸委等部门《关于进一步开发资源综合利用意见》的通知,《意见》中明确指示,凡利用余热、余压、城市垃圾和煤矸石、煤泥等低热值燃料及煤层气生产电力、热力的企业,其单机容量在500千瓦以上,符合并网调度条件的,电力部门都应允许并网……,装机容量在1.2万千瓦以下(含1.2万千瓦)的综合利用电厂,不参加电网调峰……”。

预计2005年全国新型干法水泥的生产能力将达到45000万t,如全部采用纯低温预热发电技术,总装机将达到1500MW,年供电量约90亿kWh,相当于年节约标准煤345万t,每年减少CO2排放量862.5万t,大大减少对环境的空气污染和温室效应。

以一个5000t/d规模的新型干法水泥生产线的一般情况为例,可在不影响水泥生产线正常生产的前提下,投资约5000万元人民币,配套建设6MW装机容量的纯低温余热发电系统,平均发电功率按5700kW计算,年发电量达到4000×

104kWh,扣除自用电后年供电量达到3600×

104kWh,经济效益方面分析,3~4年便可回收全部投资;

环境效益方面分析,按大型火电厂发电效率为0.383kg标准煤/kWh计算,年节约标准煤13788t,每年减少CO2排放量34470t。

2.5设计范围

(1)主要生产工程:

5000t/d熟料生产线窑头、窑尾废气旁路系统及飞灰处理系统,纯低温余热发电系统的SP余热锅炉、AQC余热锅炉、汽轮发电机组、锅炉水处理设施、循环冷却水系统、DCS控制系统等的设计。

(2)本项目初步设计涉及的专业有:

总图布置、锅炉、发电、化水、电气、自动化、给排水、建筑结构、环保、通风与动力、职业安全与卫生、工程概算、技术经济等专业。

2.6主要设计原则和指导思想

尽可能做到余热电站在正常运行时不影响水泥熟料生产线的正常生产,余热电站建设时减少对水泥生产线正常生产的影响,在此前提下余热电站设计遵循“技术先进、生产可靠、节约投资”的原则,具体指导思想如下:

(1)在不影响水泥生产的前提下最大限度地利用余热;

(2)在生产可靠的前提下,提倡技术先进。

要尽可能采用先进的工艺(热力系统)技术方案,以降低操作成本和改造基建的投入;

(3)以生产可靠为前提,采用成熟、可靠的工艺和装备,克服同类型、同规模项目中暴露出的问题;

(4)生产设备原则上采用国产设备;

(5)余热电站主、辅机的过程控制采用集散型计算机控制系统;

(6)贯彻执行国家和地方对环保、劳动、安全、计量、消防等方面的有关规定和标准,做到“三同时”。

2.7主要设备配置

序号

设备名称

数量

型号

KS325/330-23.1-1.18/290

凝汽式汽轮机

S8000-1.05

QF-9.0-2

2.8主要技术经济指标

指标名称

单位

余热发电建设规模

装机容量

kW

1×

9000

规划2×

余热发电工艺

纯低温余热发电

主要生产设备

3.1

AQC炉

台

3.2

SP炉

3.3

汽轮发电机组

套

发电系统指标

4.1

额定功率

8000

4.2

平均发电功率

4.3

年运行时间

h

7000

年发电量

´

104kWh/a

5411

4.5

余热发电自用电率

%

~9

4.6

年供电量

4924

4.7

熟料产量

t/h

229.1

(5500t/d熟料)

5

计算吨熟料发电量

kWh/t

33.7

6

劳动定员

人

18

7

投资总额(静态)

万元

6368.24

7.1

建设投资

6254.79

7.1.1

建筑工程

587.74

7.1.2

设备购置

3585.18

7.1.3

安装工程

1123.40

7.1.4

其他费用

958.73

7.2

建设期利息

113.45

7.3

流动资金

0.00

8

财务评价指标

8.1

全投资财务内部收益率

22.88

8.2

静态投资回收期

a

5.66

(含建设期1年)

8.3

投资利润率

25.97

8.4

投资利税率

32.34

8.5

全部贷款偿还期

4.29

2.9结论和建议

本项目的建设,充分利用窑外分解新型干法水泥生产工艺中窑尾预热器、窑头熟料冷却机排掉的废气,开发利用中低品位的余热进行发电,在能源供应越来越紧张的现实情况下,节能效果和经济效益较好,符合国家关于节能和资源综合利用的政策。

第三章方案实施条件

3.2技术条件

3.2.1水泥熟料产量及热量

水泥熟料煅烧技术的发展是随着水泥工业节能技术进步而发展的,早在二十世纪初,人们就开始回收水泥生产过程中的高温余热用来发电,通过余热回收利用,水泥熟料热耗降至4600-6700kJ/kg。

由于水泥熟料产量低,总的热量不多,余热回收的发电机装机大部分只有750~3000kW;

二十世纪七十年代以后,新型干法水泥技术的发展,使水泥窑的单台生产线的能力成倍提高,最大的已经达到12000t/d,熟料烧成热耗一般在3000-3600kJ/kg,而在生产中仍然有大量的中、低温废气余热不能被利用,由此所造成的能源浪费很大,据不完全统计,截止2004年底,全国2000~4000t/d水泥生产线184条,4000t/d以上生产线67条,估计到2005年底2000t/d以上的水泥生产线达到300条。

如目前国内技术水平比较先进的窑外分解窑水泥生产技术,生产过程中由窑头熟料冷却机和窑尾预热器排掉的350℃以下的废气,其热量约占水泥熟料烧成系统总热耗量30%以上,按吨熟料发电量28kWh计算,2500t/d的水泥生产线发电机装机就达3000kW,300条生产线总的装机超过1500MW。

如何进一步充分利用这些中、低品位的余热是目前进一步降低水泥生产成本、缓解电力紧张的关键。

3.2.2资源综合利用的有关政策

随着我国人口的增加和经济的发展,我国资源相对不足的矛盾日益突出。

为此,早在1996年国务院曾以国发[1996]36号文批转国家经贸委等部门《关于进一步开发资源综合利用意见》的通知,《意见》中明确指示,凡利用余热、余压、城市垃圾和煤矸石、煤泥等低热值燃料及煤层气生产电力、热力的企业,其单机容量在500kW以上,符合并网调度条件的,电力部门都应允许并网……,装机容量在1.2万kW以下(含1.2万kW)的综合利用电厂,不参加电网调峰……”。

近几年来随着产业结构的调整,我国在电力供需矛盾得以缓解,一些小火电列为关停之列,为此1999年国务院办公厅国办发[1999]44号文转发国家经贸委《关于关停小火电机组有关问题意见》中指出“单机容量5万千瓦(含5万千瓦)的中压、低压常见燃煤(燃油)机组,2000年底前予以关停”。

国务院日前发布了《促进产业结构调整暂行规定》,相配套的发展改革委员会制订并经国务院批准的《产业结构调整指导目录》也同时发布。

在2005年中国水泥协会召开的专家权威人士水泥发展座谈会上,发改委官员已透露了水泥在(新)产业结构调整指导目录中鼓励类内容的变化,其中就有日产2000吨及以上熟料新型干法水泥生产余热发电新列入政策鼓励类。

从1995年宁国水泥厂日产4000吨熟料干法生产线余热发电项目启动至今已10年有余了,从1998年3月“水泥余热发电设备示范项目”举行竣工仪式算,也有近8个年头了。

余热发电项目的企业效益与社会效益也早已被认可。

按理说,老生产线都能进行改造,新建水泥生产线更应该不在话下。

3.2.3国内水泥行业的余热利用电站的概述

为了将中、低品位余热转换为电能并回收用于水泥生产,从而进一步降低水泥生产能耗、节约能源,国外对于中、低温纯余热发电技术从六十年代末期即开始研制和使用,到八十年代初期,该项技术的应用达到了高潮;

无论是热力系统还是设备制造技术日本都领先于其它国家。

日本不但在本国二十几条预分解窑水泥生产线上采用了纯低温余热发电技术,而且出口到台湾、韩国等一些国家和地区。

日本开发研制的余热锅炉及中、低品位蒸汽汽轮机,技术成熟可靠并具有很大的灵活性。

1996年日本新能源产业株式会社向我国安徽省海螺集团宁国水泥厂4000t/d预分解窑赠送了一套6480kW的纯低温余热电站设备,由中国安徽海螺集团宁国水泥厂与日本川崎重工株式会社共同实施。

该项目1996年10月18日动工,1998年2月8日并网发电一次成功。

在海螺集团宁国水泥厂4000t/d生产线上,预热器(SP)和冷却机(AQC)出口废气风量和温度分别为258550Nm3/h、350℃和165300Nm3/h、360℃,热力系统采用减速式两点混气式汽轮机,利用参数较低的主蒸汽和闪蒸产生的饱和蒸汽发电;

余热锅炉压力为2.6Mpa、温度为335℃、蒸发量为31.1t/h的过热主蒸汽及两级低压饱和蒸汽作为补汽。

项目设计指标为发电机组装机容量6480kW,吨熟料发电量33.07kWh/t,年发电量4087万kWh。

从1998年3月至1999年3月,平均吨熟料发电量为34.24kWh/t(设计值为33.07kWh/t)发电机组相对水泥窑的运转率达到90.45%。

2003年7月日本向广西鱼峰水泥有限公司3200t/d预分解窑提供了一套6000kW纯低温余热电站设备,预热器和冷却机出口废气风量和温度分别为217200Nm3/h、390~400℃和245280Nm3/h、220℃,AQC炉采用中部抽风后,出口废气风量和温度为101000Nm3/h、360℃,蒸汽压力1.6Mpa,温度为360℃~370℃,过热蒸汽量32t,汽轮机汽耗5.7kg/kWh,平均吨熟料发电量为38kWh/t。

我国自行设计、制造、安装的纯低温余热发电系统于1999年5月在江西万年青水泥股份公司2000t/d窑上使用,装机3000kW,正常工况下发电负荷2300kW,平均吨熟料发电量>

27kWh/t。

上海万安1350t/d四级预热器窑,于2002年9月安装了一套2500kW纯低温余热电站设备,预热器和冷却机废气风量和温度为95000Nm3/h、390℃和94000Nm3/h、240℃,冷却机中部抽风后废气风量和温度为40000Nm3/h、350~400℃,平均发电量为1700kW,吨熟料发电量为30.2kWh/t。

2004年11月动工,2005年7月投产的浙江长兴煤山众盛建材有限公司日产5000吨熟料生产线纯低温余热发电机组、装机6000kW,发电6400kW,据报道吨熟料发电量为30kWh/t。

浙江三狮水泥股份有限公司(长兴)日产5000t/d和2500t/d熟料生产线纯低温余热发电机组2005年7月投入运行,建有6000kW和3000kW二台汽轮发电机组,在2500t/d生产线AQC炉因故不投运的情况下,发电量9200kW,吨熟料发电量29.6kWh/t。

除此之外,在浙江龙游、浙江申河等地都建有纯低温余热发电机组,这些项目的建成和投产标志着水泥企业利用余热发电国产技术和装备的成熟。

据报道,不少省市,不少水泥企业都已作出实施计划,有的正在前期工作,有的已开工建设。

相信“十一五”的5年,是水泥生产线纯低温余热发电项目较快发展的时期。

3.3余热条件

热工标定,窑投料量为365t/h,熟料产量约为5407t/d,其中窑头、窑尾风量、温度、含尘量等测定数据如下:

项目

70g/Nm3

3.4设备及材料来源

3.4.1设备

余热电站的主机设备和辅助设备国内均有生产厂家,其中汽轮机以青岛汽轮机厂、杭州汽轮机厂和南京汽轮机厂等已有生产和使用业绩,余热锅炉以杭州锅炉厂、鞍山、无锡、南通、上海等锅炉厂有生产和使用业绩,其技术和装备水平都能满足本工程的要求,因此余热发电的主要设备在国内购置。

3.4.2药品来源

余热发电系统锅炉水处理系统需要的药品主要为工业酸、碱,所需的药品可在当地购置,余热发电系统正常运行后,日常消耗品为锅炉水处理系统需要的工业酸、碱,可以由供货单位用汽车运进厂内。

第四章热力系统

4.1设计原则

(1)遵照《火力发电厂设计技术规范》(DL5000-2000)和《小型火力发电厂设计规范》(GB50049-94)进行设计。

(2)贯彻节约用水原则,积极采取措施节约用水,减少水量消耗。

(3)衔接好一期与二期的关系,以节约为总的设计指导思想,尽可能的为二期建设提供方便。

(4)车间布置,要合理分区,方便施工、有利于检修和运行操作,提高综合技术水平。

(5)设备选择与系统确定,要充分结合水泥余热发电系统的特点,体现技术成熟可靠,经济合理。

4.2余热锅炉与水泥生产工艺系统的衔接

4.2.1SP炉

现有的窑尾预热器C1旋风筒出口废气管道经过改造后,接旁路管道,旁路管道与SP炉进口相连,出口则与高温风机进口相连,SP炉的排灰经过输送设备被送到增湿塔的回灰系统中;

通过控制增湿塔的废气管道和旁路管道的阀门,实现锅炉和增湿塔之间投运转换,当余热锅炉停用时水泥生产线可正常生产。

水泥生产线采用旋风预热器带分解炉的低热耗烧成系统,窑尾一级筒出口废气温度按330℃设计,SP炉排烟温度按200℃设计

(1)SP炉形式的确定

SP炉有两种布置形式:

一种为卧式,另一种为立式。

卧式炉主要特点是:

由于换热管采用悬挂式布置,不易积灰,清灰容易,换热效果稳定,锅炉内部按顺序前后布置过热器、蒸发器和省煤器。

卧式炉的缺点是:

占地面积大;

尤其对已有的生产线加余热锅炉系统不方便,布置困难。

锅炉投影面积大,造成粉尘落点分散,一般要通过拉链机集中输送,由于拉链机的运动,漏风点多,国产锅炉很难密封,特别是在窑尾负压较大的情况下,漏风严重。

使得国产卧式锅炉热效率