数控编程任务书Word文档格式.docx

《数控编程任务书Word文档格式.docx》由会员分享,可在线阅读,更多相关《数控编程任务书Word文档格式.docx(7页珍藏版)》请在冰豆网上搜索。

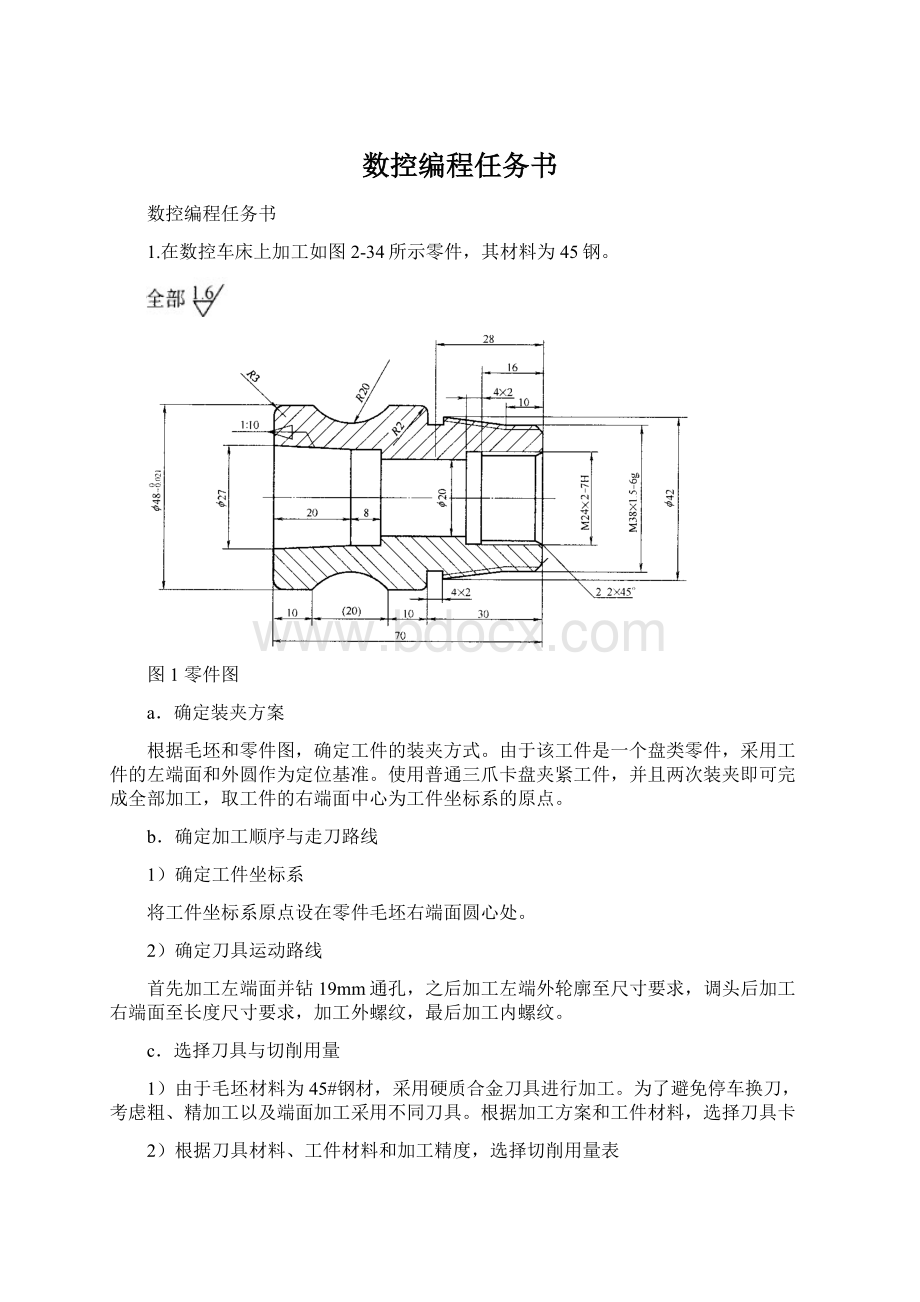

c.选择刀具与切削用量

1)由于毛坯材料为45#钢材,采用硬质合金刀具进行加工。

为了避免停车换刀,考虑粗、精加工以及端面加工采用不同刀具。

根据加工方案和工件材料,选择刀具卡

2)根据刀具材料、工件材料和加工精度,选择切削用量表

2、在数控车床上加工如图2-30所示零件,其材料为HT200。

图2盘类零件

由于该工件是一个盘类零件,并且这个零件的壁厚较大,所以采用工件的左端面和外圆作为定位基准。

首先加工工件右端面及Φ70外圆和台阶面,调头后加工工件另一边,最后镗孔并加工两个皮带槽。

3、如图6-32所示,该零件为一箱体类零件,现要加工其上的Φ34mm孔、Φ30mm孔、Φ8.1mm孔和4个M8螺纹孔。

除了螺蚊孔外,其它孔的尺寸精度要求都比较高。

图3箱体零件

加工工艺设计

Φ34mm孔加工采用粗镗、半精镗和铰孔加工。

Φ30mm孔先钻,再半精镗、饺孔。

Φ8.1mm孔先钻孔,再铰孔。

螺纹孔先钻底孔,再攻螺纹。

4、如图6-34所示零件,要求在一个平面上加工一个“品”字槽,槽的底部和两侧表面粗糙度为Ra3.2,槽的外形和深度尺寸有公差要求。

图4平面槽零件

工艺分析

该工件外形比较方正,外形已在前道工序加工完毕,以加工过的底面为基准,用平口钳直接装夹即可。

首先加工Φ12圆凸台,再加工35×

35的正方形,第一次切深2.5MM,第二次切深2MM。

最后一次精加工,达到尺寸要求;

加工完一个槽后,用相同的方法加工另两个槽。

选择刀具:

因要求能够轴向切入,槽宽11.5mm,所以选用Φ10的平底立铣刀。

确定切削用量:

根据机床情况选用相应的切削用量,初步可选主轴转速800r/min,进给量60mm/min。

例:

如图6-33所示为一连杆零件,由大小不同的两个圆柱组成,材料为铸铁,要求精加工其外圆轮廓。

两个内孔已加工好。

图6-33连杆零件

2.工艺分析

加工外形轮廓,可以以两个内孔定位装夹,先铣出台阶上的两个圆柱体和台阶的上表面,再加工整个外形。

为了达到较好的加工表面质量,采用圆弧切向方式进刀。

考虑工件尺寸和走刀次数,选用Φ20的立铣刀进行加工。

切削用量的确定:

主轴转速800r/min,进给速度100mm/min。

刀具卡及工序卡如表6-37、6-38所示。

表6-37数控加工刀具卡

表6-38数控加工工序卡

3.程序编制

(1)确定编程原点

从图中可以看出,该零件的设计基准应是两个孔的中心,高度方向为下底面,因此编程原点可以确定为Φ40中心和下底面。

(2)编写加工程序

表6-39加工程序清单

设备

加工中心

系统

HNC-21M

零件号

刀具卡

工艺卡号

程序

注释

•O0010;

N10G54G90G00X0Y0;

N15Z30.;

N20X32.Y0.S800M03M08;

N30G01Z8.F20;

N40G42D1Y-12

N50G02X20.Y0I-12.J0Fl00;

N60G03X20.Y0.I-20.J0.

N80G02X32.Y12R12;

N85G00G40X32Y0

N90G00Z30.;

N100X-122.Y0.;

N110G01Z8.F20;

N115G42D1Y12

N120G02X-110.Y0.I0.J12F100;

N130G03X-110.Y0I12.J0.;

N140G02X-122.Y-12I-12.J0.;

N150G00G40Y0;

N160G00Z30.;

N170X32.Y0.;

N180G01Z-1.F20;

N185G42D1Y-12

N190G02X20.Y0I-12.J0Fl00;

N200G03XBYBI-20.J0.;

N210G01XEYE;

N220G03YGIEJE;

N230G01XDYD;

N240G03X20.Y0.IDJD;

N250G02X32.Y12.I12.J0.;

N255G00G40Y0;

N260G00Z30.;

N270M30

程序号

G54中存放编程原点坐标

进刀至安全高度,原点上方30MM处

移动到工件外部,启动主轴冷却液

下降到加工高度

引入刀补

进刀圆弧

加工Φ40外圆

退刀圆弧

注消刀补

移动到左边圆柱外部

加工Φ20外圆

加工AB段圆弧

加工BE直线

加工EFG圆弧

加工GD直线

加工DA圆弧