机组运行指标控制措施及方案Word文件下载.docx

《机组运行指标控制措施及方案Word文件下载.docx》由会员分享,可在线阅读,更多相关《机组运行指标控制措施及方案Word文件下载.docx(83页珍藏版)》请在冰豆网上搜索。

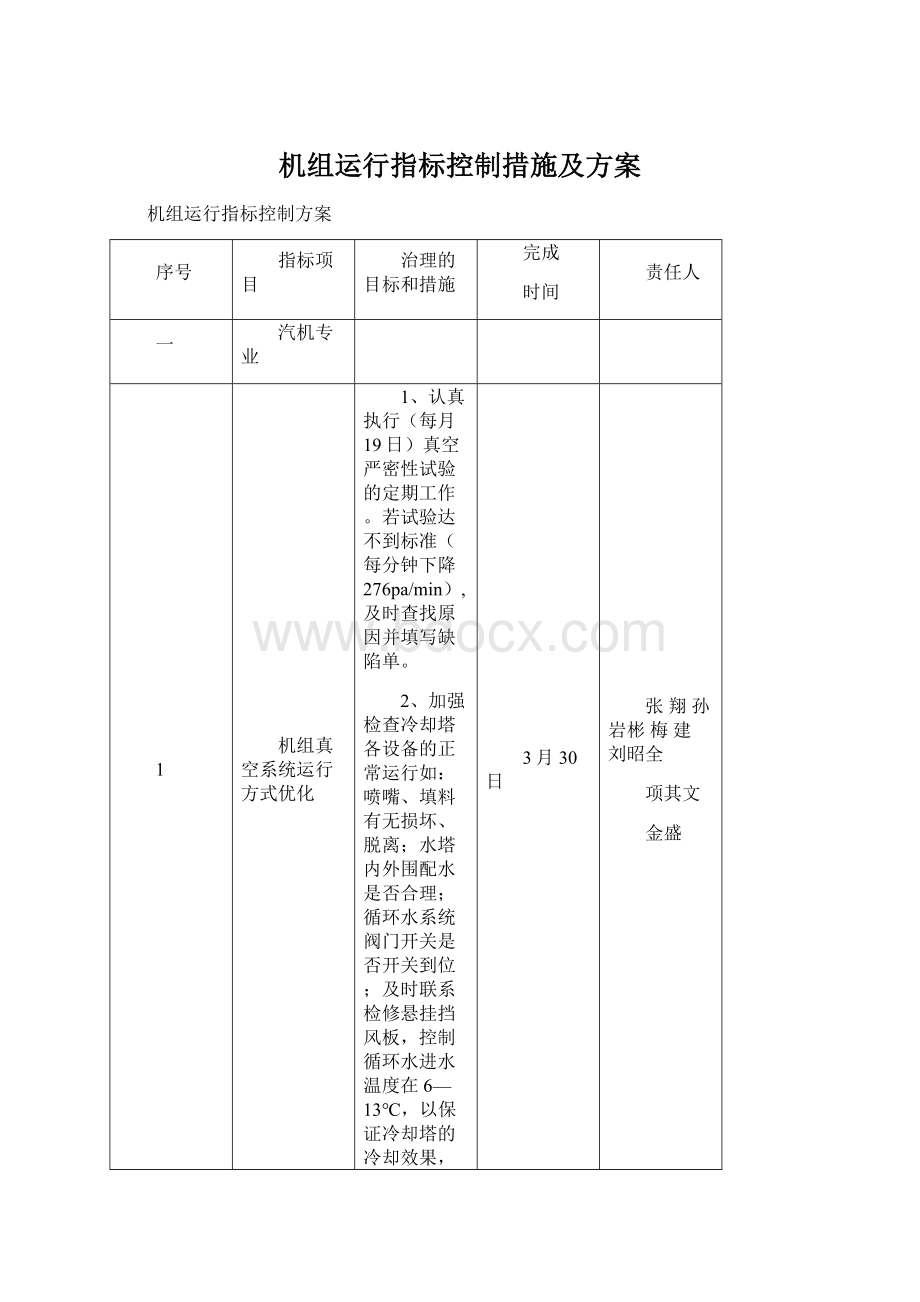

轴封系统内各电动装置应可靠运行。

发现存在问题应及时联系检修处理。

7、联系检修尽快处理7、8号机凝汽器胶球清洗装置胶球回收率低的问题,使胶球的收球率尽快达到95%以上,保证每月胶球清洗装置定期工作按时进行,以保持凝汽器管路清洁,降低机组排汽温度及凝汽器端差。

8、联系检修尽快处理7、8号机凝汽器胶球清洗装置胶球回收率低的问题,使胶球的收球率尽快达到95%以上,保证每月胶球清洗装置定期工作按时进行,以保持凝汽器管路清洁,降低机组排汽温度及凝汽器端差。

9、当真空严密性试验不合格时,运行人员按照真空系统的方案对真空系统进行查找原因分析,同时在机组停运期间进行灌水查漏。

3月30日

张翔孙岩彬梅建刘昭全

项其文

金盛

2

开停机运行方式优化

1、制定开机前各项试验验收记录本,保证大、小机DEH、MEH系统工作正常,主机高中压主汽门、调门活动试验正常,小机高低压主汽门活动正常,ETS在线试验装置各项试验正常,系统内各主要泵启动、连锁正常,各电动门、调节门、气动门开关正常,以保证机组在启动时各设备安全快捷投入运行。

避免造成延误开机。

2、通过对厂家说明书、借鉴其他厂开、停机的实际情况,制定我厂合理的开停机步续;

通过专家讲解及联系厂家询问中速暖机的必要性,尽量缩短机组的启动、暖机、带负荷时间。

3、制定切实可行的培训计划,从熟悉系统、阀门开始,加强集控运行人员专业技术操作能力的培训,以提高操作技能水平。

同时加强反事故演习、现场提问、缺陷管理等工作的落实。

4、在机组开机时,前期给水压力较小时,用前置泵给锅炉上水;

锅炉点火后,冲转小机用汽泵给锅炉上水,以节约厂用电。

同时避免因启动电泵造成锅炉等离子断弧,引起锅炉MFT。

3月15日

3

控制汽水损失

1、冬季制冷加热站应根据天气温度及时的投入波纹管换热器温控装置,合理采用低辅或高辅联箱两路汽源供汽,维持水暖温度:

70—80℃,压力:

0.4—0.5MPa,制冷加热站内凝结水回收器的疏水在40mm—80mm的水位,疏水回收至凝结器,减少外排水量。

2、根据主厂房室内温度及时调整炉暖通分汽缸供汽分门,以减少热损失。

3、对现场主蒸汽系统、凝结水系统、除氧给水系统、循环水系统、开式水与闭式水系统等涉及到可能存在汽水损失的系统加强巡检力度,对系统内的阀门严密、管道保温等情况进行不间断跟踪,发现阀门有泄露或保温不全使得管道保温层温度超过50℃应及时联系检修进行更换。

4、每周应定期对除氧器排氧门开度、水塔捕水器进行检查,发现除氧器排氧量不正常时,应及时进行调整除盐器排氧门的开度;

水塔捕水器不全应及时联系检修处理。

5、加强对定、转子水箱水位的监视,保证转、定子水箱自动补水装置应可靠的投入,维持水箱水位在400mm—700mm,避免造成水箱溢流。

6、在运行期间注意监视凝补水箱、闭式水箱等自动补水调节门的监视,保证各自动设备的正常投入,采取有计划、有目的的均匀补水,维持水箱的正常水位,同时避免瞬间全开或全关补水门造成化学补水管路压力的波动。

7、机组正常运行时,应通过调节低压缸的轴封进汽门及轴封母管溢流门的开度控制轴封压力至正常范围内。

避免通过常开轴封母管、轴封供汽管气动疏水门调节轴封压力,以减少汽水不必要的损失。

8、在机组正常运行期间,加强运行设备各参数的监视及就地设备的巡回检查,避免机组运行期间由于系统内某些疏水门未及时关闭造成汽水损失。

9、机组运行期间,应按照要求及时调整,控制1号高加水位在185mm、2号高加水位在140mm、3号高加水位在205mm水位,使高加的上下端差在正常范围内。

10、在开机过程中,及时联系化学对除氧给水进行跟踪化验,当水质合格后,应及时进行回收,减少外排水量。

2月28日

4

降低厂用电率

1、在机组开机时,用前置泵给锅炉上水;

2、机组停运期间,应检查相关系统阀门关闭严密,当排气温度降至40℃以下时应及时停止循环泵运行。

3、机组运行期间,应及时调节凝结汽水位,保证均匀补水,避免水位波动较大启动凝输泵,以节约厂用电。

4、及时调整凝结泵、循环泵等设备的冷却水量,以减少凝结泵坑、循环水坑、循环泵房污水坑的排污泵的运行时间,以节约厂用电。

5、认真执行公司及运行部《照明管理制度》及单控室室内温度,按照要求及时开关现场各照明设备、启停通风机组,以节约厂用电。

。

5

性能指标控制

1)

厂用电率(标准值:

5.65%;

实际完成值:

6.40%;

)

原因分析:

1.负荷低,机组启停次数较多。

2.机组真空低,耗汽量大,循环泵、凝结泵流量大耗电量大;

采取措施:

1)合理安排设备运行方式。

2)开停机过程应尽可能少启动电动给水泵。

3)真空系统检查,消除漏点,提高凝汽器换热性能。

3月30

李自力

2)

补水率(标准值:

<1.5%;

4.77%;

1.负荷低,机组启停次数及使汽机用气量增大。

2.转子、定子水箱溢流。

1)降低非生产用汽。

2)合理调整除氧器排氧门及系统疏水门,减少排汽量。

3)消除汽水系统阀门泄漏;

4)检修处理好转子、定子水箱自动补水装置;

运行加强调整避免溢流;

3)

额定蒸发量(标准值:

894t/h;

954t/h;

1.真空低达不到设计要求,使汽机用气量增大。

2.主汽压力、温度达不到要求,致使汽机用气量增大。

3.蒸汽系统阀门泄漏,及非生产用汽引起汽耗增加。

1)消除真空系统漏点及汽水系统内漏、解决凝鳍汽胶球清洗装置问题,提高凝汽器换热效果提高真空。

2)调整燃烧,使主蒸汽压力、温度达到要求。

3)对主再热蒸汽管道的疏水门进行检查,发现内漏不严的阀门应采取措施并及时上缺陷单联系检修消除。

4)减少锅炉排汽,降低非生产用汽。

合理调整除氧器排氧门及系统疏水门,减少排汽量。

4)

额定给水流量(标准值:

1040t/h;

1.真空低达不到设计要求,汽机用汽量增大,使锅炉蒸发量及用水量增大。

2.蒸汽管道上疏水门上不严,部分蒸汽损失,造成锅炉蒸发量及用水量增大。

3.锅炉汽温汽压达不到设计值,使汽机用汽量增大。

4.非生产用汽多致使用水量增大。

4.减少锅炉排汽,降低非生产用汽。

5)

真空度(标准值:

94.9%;

92.1%;

1.循环水温度达不到设计要求20℃(水塔冷却效果不好,夏季时凝结器循环水出水温度34.12℃,入口水温24.84℃)。

2.真空严密性不合格,系统漏空气。

1)调整冷却塔内外围开度,及凝汽器出口开度,并定期检查水塔淋水装置,保证完好,定期清扫循环泵入口滤网,提高冷却塔冷却效果。

夏季环境温度高,循环水温度升高时,可增转循环泵,提高循环倍率。

2)利用停机检修机会,对凝结器进行灌水查漏,消除漏点。

3)对真空系统阀门进行检查,是否有阀门误开,而影响真空现象。

4)定期进行真空严密性试验,发现漏点及时联系检修消除。

消除真空系统漏点及汽水系统内漏、解决凝鳍汽胶球清洗装置问题,提高凝汽器换热效果提高真空。

5)调整燃烧,使主蒸汽压力、温度达到要求。

6)对主再热蒸汽管道的疏水门进行检查,发现内漏不严的阀门应采取措施并及时上缺陷单联系检修消除。

7)减少锅炉排汽,降低非生产用汽。

6)

排汽温度(标准值:

32.54℃;

41.6℃;

1.真空低;

2.循环水温度高;

3.真空系统漏空气,4.凝结器钢管结垢、堵塞,换热效果差,循环水量不足.5.主再热蒸汽系统阀门内漏。

夏季环境温度高,循环水温度升高时,可增转循环泵,提高循环倍率,查找真空系统漏点。

2)尽快将胶球冲洗装置投入正常,定期联系化学化验循环水质,如水质超标,应及时换水,防止凝结器钢管结垢。

3)利用停机检修机会,检查钢管堵塞情况并进行疏通。

C级检修中检修人员对凝汽器清洗处理,

4)加强系统检查,发现阀门内漏及时上缺陷单联系检修处理。

7)

汽耗率(标准值:

2.98kg/kw.h;

3.18kg/kw.h;

1真空低达不到要求,2主蒸汽、压力、湿度达不到设计值,3蒸汽系统阀门不严内漏,引起锅炉蒸发量增大,汽耗率增大。

1)提高真空达到设计值。

2)加强调整使主汽温度、压力达到规定值。

3)加强系统检查,发现阀门内漏及时上缺陷单联系检修处理。

4)减少锅炉排汽,合理调整除氧器排氧门,减少排汽量。

8)

热耗率(标准值:

7854kJ/kw.h;

8006.73kJ/kw.h;

主要受汽耗率增大影响。

降低汽耗率。

提高机组真空。

9)

汽机效率(标准值:

45.84%;

44.96%;

主要受热耗率增大影响。

10)

凝汽器端差(标准值:

4—8℃;

16.9℃;

1.真空低,排汽温度高。

2.凝结器铜管结垢堵塞,换热效果差。

3.循环水温度高,达不到要求(20℃)。

1)提高冷却塔的冷却效果,查找漏点。

2)尽快将胶球冲洗装置投入正常,利用停机检修机会,检查钢管堵塞情况并进行疏通。

并联系化学定期化验,发现水质超标,及时换水,防止凝结器钢管结垢。

11)

过冷度(标准值:

<0.5℃;

0.5℃;

1.真空低于设计值,排汽温度高。

2.凝汽器钢管结垢堵塞,换热效果差。

1)消除漏点,提高真空至规定值。

2)尽快使胶球装置投入正常使用,利用停机机会对凝汽器钢管进行检查疏通,并联系化学定期化验,发现水质超标,及时换水,防止凝结器钢管结垢。

给水温度

1、运行期间确定各抽汽电动门、逆止门开关正常。

2、机组运行期间,应按照要求及时调整,控制1号高加水位在185mm、2号高加水位在140mm、3号高加水位在205mm水位,使高加的上下端差在正常范围内。

3、机组运行期间,要对各高加的危急放水电动门进行检查,避免阀门泄露,维持高加正常水位。

2月23日

循环泵单耗

1、在机组运行期间,根据凝汽器的端差及低压缸的排汽温度调整凝汽器循环水进、出水门的开度,控制循环水量,降低循环泵电流。

2、在定期工作切换循环泵时,尽量提前写操作票,联系值长等工作,以减少两台泵同时运行的时间;

3、在机组停机后,应认真检查可能存在返汽的管道及阀门,尽量使得主机排汽温度最快的降低到40℃以下,以停止循环泵的运行。

2月26日

除氧合格率

1、在机组开停机及运行期间,根据化学化验单,调整除氧器排氧门的开度,使得含氧量合格。

2、在机组正常运行期间,对除氧器排氧门、旁路门认真检查,发现存在泄露的现象时要联系检修上缺陷,及时消缺。

2月18日

二

锅炉专业

运行设备厂用电率控制

引风机操作控制电耗

1、启动前1.5小时投入轴承冷却风机运行,备用的轴承冷却风机外观良好,电源正常,风机联动试验已做完,风机联动正常,DCS中将停运的轴承冷却风机状态切为“备用运行”。

2、引风机启动后负责监视锅炉燃烧调整的人员将引风机电流(额定值190A),电机定子线圈温度(报警值120℃),轴承温度(跳闸值110℃),振动值(跳闸值7.1mm/s)调入时时曲线图中,发现参数有异常变化时立即查明原因,联系检修处理,若上述风机运行值持续上升,经处理后异常现象仍然无法消除时,汇报单元长启动另一侧风机运行。

3、启动时若等离子正在运行应充分考虑到等离子电源的连接方式,防止等离子灭弧引起锅炉灭火。

4、当负荷大于150MW,运行的引风机可调节余量已经不大时(引风机挡板开度到达75%时)可启动备用的引风机运行,启动时注意引风机转子是否逆向转动,若风机转子逆向转动必须采取措施,待风机转子停止转动后方可启动,以免引起风机过载烧损电机。

5、引风机停运2小时后可以停止引风机轴承冷却风机运行,将引风机进出口挡板严密关闭并挂起,需要开启引风机进出口挡板时,应经常到就地检查引风机转子不得转动,若转子转动应采取有效的制动措施,措施无效时启动轴承冷却风机运行。

6、锅炉正常运行中负荷低于170MW时,可停止一台引风机运行。

3.10

丁友凌姬伟才行岗晖

蒋如刚

赵亮

送风机操作控制电耗

1、启动前全面检查送风机油站,检查油站系统各阀门位置正确,所有表计投入,油箱油位充足,油温正常,油泵启动后检查流量(3~5L/min)和油压均在正常范围(控制油压20bar左右,润滑油压2.0bar左右),油泵联动试验已做完,联动正常,DCS上将备用油泵状态切至“备用运行”状态;

2、送风机启动后负责监视锅炉燃烧调整的人员将送风机电流(额定值84A),电机定子线圈温度(跳闸值95℃),轴承温度(跳闸值110℃),振动值(跳闸值7.1mm/s)调入时时曲线图中,发现参数有异常变化时立即查明原因,联系检修处理,若上述风机运行参数值持续上升,经处理后异常现象仍然无法消除时,汇报单元长启动另一侧风机运行,启动时应充分考虑到等离子电源的连接方式防止等离子灭弧引起锅炉灭火。

3、当负荷大于150MW,运行的送风机可调节余量已经不大时(送风机挡板开度到达75%时)可启动备用的送风机运行,启动时注意送风机转子是否逆向转动,若风机转子逆向转动必须采取措施,待风机转子停止转动后方可启动,以免引起风机过载烧损电机。

4、送风机停止后及时停止送风机油泵及油站加热器电源。

5、锅炉正常运行中负荷低于220MW时,点击准备停运侧送引风联锁,点击“切除”后,可停止一台送风机运行。

一次风机操作控制电耗

1、启动前按辅机运行通则检查执行,全面检查正常。

2、风机启动后负责监视锅炉燃烧调整的人员将一次风机电流(额定值160.6A),电机定子线圈温度(报警值120℃),轴承温度(跳闸值80℃),振动值(跳闸值7.1mm/s)调入时时曲线图中,发现参数有异常变化时立即查明原因,联系检修处理,若上述风机运行值持续上升,经处理后异常现象仍然无法消除时,汇报单元长启动另一侧风机运行,启动时应充分考虑到等离子电源的连接方式防止灭弧引起锅炉灭火。

3、正常启动时,磨煤机运行台数在2台以内时,一次风母管压力可保持在6.5kPa~7.0kPa运行,三台磨煤机运行时,保持一次风母管压力在7.0kPa~8.0kPa运行,此时燃料量不得超过100t/h,若负荷继续增加,需要增加燃料量时需启动第二台一次风机。

4、锅炉正常运行中负荷低于150MW时,可停止一台一次风机运行。

磨煤机操作控制电耗

1、启动前1小时启动磨煤机润滑油泵运行,油泵启动前将磨煤机润滑油冷却水关闭,防止磨油泵启动后油温快速下降,若油泵出口油温低于30℃,及时投入磨煤机油站加热器运行。

2、磨煤机启动后,及时启动给煤机,正常运行过程中保持3~4台磨煤机运行,磨煤机运行的台数根据总煤量控制,总煤量在60~100t/h时尽量采用3台磨煤机运行,总煤量在100~140t/h时采用4台磨煤机运行,总煤量超过140t/h,且运行的4台磨煤机出力已经达到最大出力时(磨煤机电流达到35A)方可启动备用磨煤机运行,严禁磨煤机降出力运行。

3、磨煤机满出力运行期间,运行值班员每小时将磨煤机石子煤进出口门开关量调出查看石子煤排放情况,每2小时巡检人员检查时观察石子煤排放工作一次,确保石子煤排放工作正常,发现磨煤机差压变大、石子煤中含有煤粒及石子煤排放存在冒烟情况时,可适当降低给煤机转速运行,同时打开磨煤机冷风门,关小磨煤机热风门,保持磨煤机出口温度不超过60℃吹磨,当磨煤机差压降至3.0ka,磨煤机电流降至30A时恢复磨煤机给煤量。

4、正常运行时每台磨煤机的给煤量不得小于30t/h。

停止磨煤机运行时,关闭给煤机上插板门,给煤机皮带上煤走完后立即将给煤机转速降至最低转速,停止给煤机运行(正常停磨时),关闭给煤机下煤插板门,同时关闭磨煤机热风门,开大磨煤机冷风门吹磨,磨煤机电流降至22A时立即停止磨煤机运行。

5、若磨煤机出口温度在60℃以上时,可打开磨煤机冷风门吹扫,待磨煤机出口温度降至60℃以下时,关闭磨煤机冷、热风关断门,混合风关断门,全关磨煤机冷、热风调节门,关闭4个磨煤机出口插板门。

6、锅炉停运过程中停止A磨煤机运行时注意观察等离子火焰工业电视,当四个角等离子火焰工业电视中等离子弧光清晰可见时方可停止A磨煤机运行。

停磨结束后适当降低一次风母管压力,一般情况下,一台磨煤机运行时一次风母管压力保持在6.5kPa,二台磨煤机运行时一次风母管压力保持在6.5~7.0kPa,三台磨煤机运行时一次风母管压力保持在7.0~8.0kPa,四台磨煤机运行时一次风母管压力保持在8.0~9.0kPa,五台磨煤机运行时一次风母管压力保持在9.0~9.3kPa。

7、磨煤机停止运行后及时停止磨煤机润滑油泵及油站加热器电源。

磨煤机运行时需要注意检查的数据:

磨煤机出口温度(跳闸值110℃),电机定子线圈温度(跳闸值℃),轴承温度(跳闸值80℃),磨煤机润滑油温(15℃<

跳磨值<

65℃),磨煤机润滑油油箱油位(跳磨值≤200mm),磨煤机润滑油压力(跳磨值≤0.07MPa),磨煤机差压,发现参数有异常变化时立即查明原因,联系检修处理。

2.28

空压机操作控制电耗

1、根据生计部下达的运行方式执行,仪用空压机运行时,集控7、8机组人员必须将空压机控制画面调出监视空压机运行状况,化学用压缩空气时必须汇报单元长,得到单元长同意后方可大量使用压缩空气,化学用气结束后及时通知单元长。

2、7、8号机组监盘人员应注意空压机联动情况,尤其化学使用压缩空气时,注意各仪用气动阀门的开关状态,防止仪用压缩空气压力低造成阀门误动作。

3、若仪用空压机联启,化学停止用气时及时停止联启的空压机运行。

4、机组停止运行后及时关闭炉侧、机侧仪用压缩空气,运行员工可根据仪用压缩空气母管压力停止一台仪用空压机运行,若只有一台仪用空压机运行时,应保证其他三台空压机随时具备启动条件,将备用空压机状态切至“备用投入”位置。

5、除灰空压机一般按照一炉一台的原则运行,随着输灰量的增加,输灰压力降低报警后方启动备用空压机,输灰量降低后及时停止空压机运行。

火检冷却风机操作控制电耗

1、锅炉停止运行后,火检冷却风机的停运按生技部规定执行,而等离子图像探头温度低于45℃方可停止冷却风供给,因此需要热工人员拔出等离子图像探头。

2、火检探头冷却风机启动前应全面检查,风机出口换向挡板动作灵活,方向正确,无卡色现象;

两台风机进口滤网清洁,无杂物堵塞;

两台风机出口挡板门开启,手柄已可靠锁紧;

检查火检冷却风机就地控制柜内风机动力电源及操作电源已经送上,风机联启试验已经做完,联启正常,火检冷却风机启动后风机出口风压应该达到9.0kPa以上,若风机出口压低于此数值应该及时查找原因,原因未查明前不得进行下一项操作,若风压正常及时将备用风机状态切至“备用投入”。

3、火检冷却风机出口风压低于3.2kPa报警,风压低于2.4kPa联启备用风机,风压低于2.0kPa,MFT保护动作锅炉灭火。

等离子点火装置操作控制电耗

1、等离子的启停暂严格按照运行部下发的相关规定执行,负荷低于180MW时启动等离子运行,负荷高于180MW及时停止等离子运行,等离子启动前做好相应的检查,做好等离子跳闸的事故预想,检查等离子发生器前水压维持在0.3~0.4MPa,水温不高于40℃,管路与点火器内部无泄露,气压维持在0.015~0.1MPa,检查DCS上等离子发生器阴极头使用时间不超过50小时,阳极头使用时间不超过500小时,否则通知检修更换阴极头。

2、待电科院下发低负荷试验报告后执行新的规定。

锅炉启动操作控制电耗

1、两炉停运8号炉启动时:

8号炉上水结束前1.5小时,7号炉启动风机,投入等离子暖风器,开始暖8-A磨煤机,以便8号炉上水结束后可立即进行点火。

2、一炉运行一炉启动时:

启动锅炉上水结束前1.0小时,开启热风联络门,开始暖A磨煤机,以便锅炉上水结束后可立即进行点火。

3、启动前试验:

锅炉