浅析布袋除尘器滤袋失效原因及防范措施Word格式.docx

《浅析布袋除尘器滤袋失效原因及防范措施Word格式.docx》由会员分享,可在线阅读,更多相关《浅析布袋除尘器滤袋失效原因及防范措施Word格式.docx(11页珍藏版)》请在冰豆网上搜索。

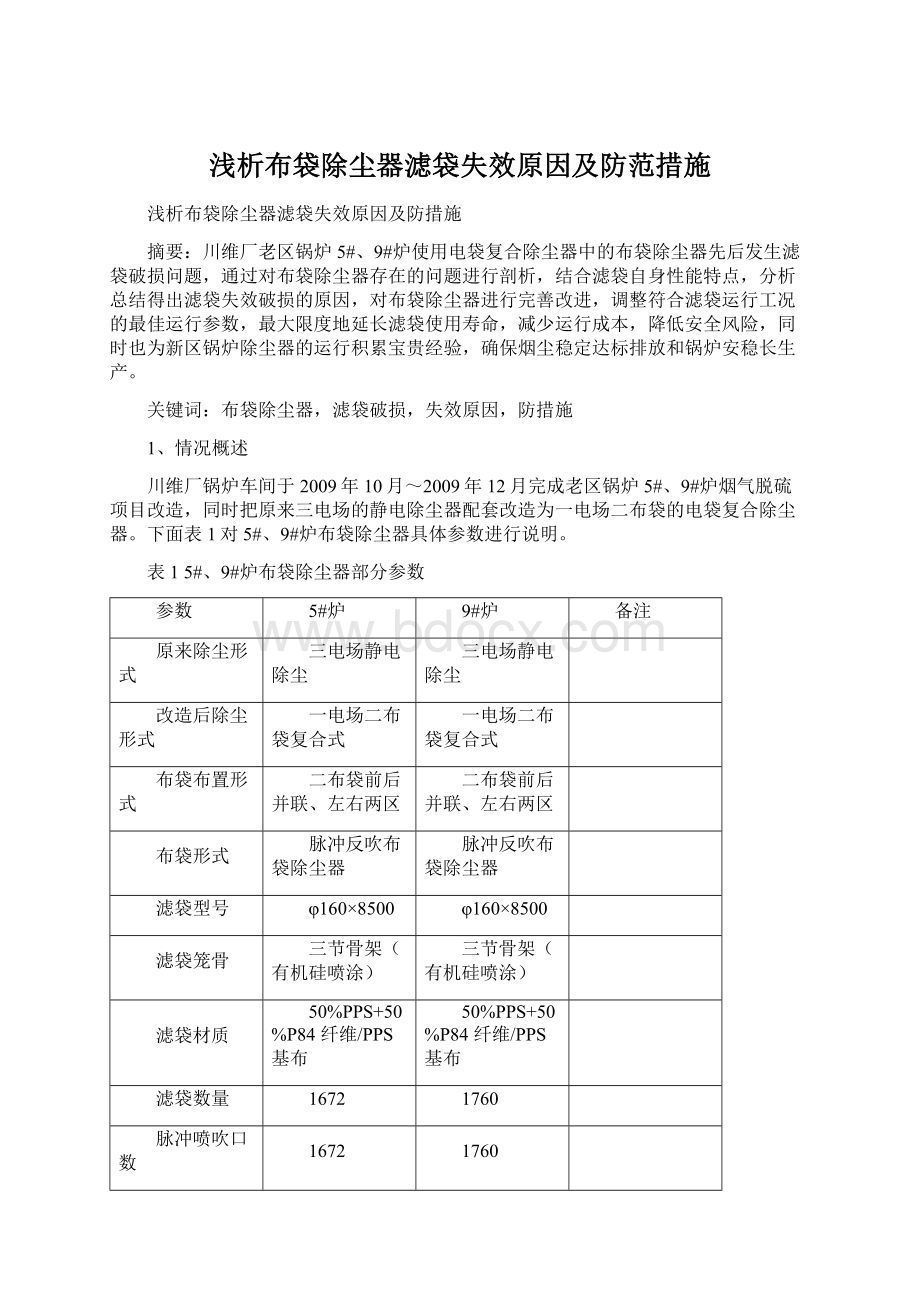

50%PPS+50%P84纤维/PPS基布

滤袋数量

1672

1760

脉冲喷吹口数

喷吹介质

压缩空气

改造投运时间

2009年10月

2009年12月

烟温均值(左右)℃

110/120

135/165

烟气氧量(%)

5~9

正常运行非异常

经过一年多的运行,9#、5#炉布袋除尘器分别于2011年5月和2012年1月出现大面积滤袋破损失效现象。

9#、5#炉布袋除尘器滤袋颜色全部由原来的浅黄色变为黄褐色,特别是滤袋侧更是偏于黑色。

滤袋破损的部位是离袋口1米处,裂口长达1米多,表面硬化、易脆,外表面积聚很多板块灰垢(如图1所示)。

分别对9#、5#炉布袋除尘器滤袋进行整体更换,把滤袋材质更换为50%PPS+50%PTFE纤维/PTFE基布。

(a)(b)

图1(a)(b)5#、9#炉滤袋破损失效情况

2、布袋除尘简介

2.1布袋除尘原理

布袋除尘器也称为袋式除尘器,是一种干式高效除尘器,它利用纤维编制物制作的袋式过滤元件来捕集含尘气体中固体颗粒物。

其作用原理是尘粒在绕过滤布纤维时因惯性力作用与纤维碰撞而被拦截。

细微的尘粒(粒径为1μm或更小)则受气体分子冲击(布朗运动)不断改变着运动方向,由于纤维间的空隙小于气体分子布朗运动的自由路径,尘粒便与纤维碰撞接触而被分离出来。

其工作过程与滤料的编织方法、纤维的密度及粉尘的扩散、惯性、遮挡、重力和静电作用等因素有关[1]。

我厂5#、9#炉布袋除尘器采用的是脉冲反吹式除尘器,其原理如图1所示[2]。

图2脉冲反吹式布袋除尘器工作原理

2.2滤料特性

滤料(袋)是袋式除尘器的核心部件,其优劣直接关系到除尘器性能的好坏。

随着袋式除尘器技术的迅速发展,对滤料的选择也提出了更高的性能要求。

目前,滤袋滤料材质使用比较广泛,在无其它化学成分影响时150℃以下的纤维为常温纤维,主要包括聚酯(PET)、聚丙烯(PP)、聚丙烯腈(AC/DT)等;

无其它化学成分影响时长期耐温高于150℃的纤维为高温纤维,包括芳纶(Aramid)、聚苯硫醚(PPS)、聚酰亚胺(P84)、聚四氟乙烯(PTFE)、玻璃纤维(GL)[3]。

下面表2对几种滤料特性进行对比[4]。

表2几种滤料特性对比

聚丙烯PP

聚丙烯腈

AC/DT

聚酯

PET

聚苯硫醚PPS

芳纶Aramid

聚酰亚胺P-84

玻璃纤维GF

聚四氟乙烯

PTFE

连续运行温度

90℃

125

132℃

190℃

204℃

240℃

260℃

瞬间耐温

100℃

140℃

150℃

200℃

220℃

280℃

耐磨性

极佳

好

一般

耐水解性

很好

差

耐碱性

耐有机酸

耐矿物酸

抗氧化性(15%)

3、滤袋破损失效分析

布袋除尘器滤袋失效实际上是在物理和化学综合作用下长期所导致的结果。

滤袋失效的因素有很多,总体来看,可以大致分为机械磨损、化学腐蚀、高温塑化、滤袋堵塞等原因。

我们以5#、9#炉布袋除尘器为例,进行简单的实际分析。

3.1机械磨损

我厂5#、9#炉除尘器滤料使用的是50%PPS+50%P84纤维/PPS基布,是一种复合化学纤维,如果受到机械摩擦和冲刷便容易产生磨损破坏而破坏。

3.1.1滤袋与滤袋笼骨摩擦导致破坏

滤袋笼骨材质为20#钢,表层进行防腐蚀处理有机硅喷涂。

当骨架受到烟气酸腐蚀和滤袋的反复摩擦,表层有机硅脱落,腐蚀后生锈带有毛刺,在滤袋反喷吹时与滤袋发生摩擦,导致滤袋破损。

5#、9#炉骨架有机硅层均被腐蚀,如图3所示。

图3(a)(b)5#、9#炉笼骨骨架有机硅脱落生锈

3.1.2滤袋间相互挤压变形被冲刷

在滤袋安装时,如果除尘器部的花板水平度偏差大,则导致滤袋之间的间距不够,相互间发生挤压、摩擦,致使滤袋笼骨变形,滤袋弯曲。

当滤袋进行反喷吹时,喷吹气流以0.4MPa的压力直接冲击在弯曲部位,直接冲刷滤袋壁,在不断冲刷、挤压、扩展、收缩等多重作用下,滤袋强度降低、寿命下降,直至出现滤袋破损。

5#、9#炉滤袋均有不同程度的弯曲变形,特别是在第三节骨架变形尤为严重。

3.1.3反喷吹气流直接冲刷

在滤袋安装时,反喷吹口应该安装在滤袋中心轴上,便于气流到达袋底能够顺利清灰。

但是,当反喷吹口位置安装不当时,反喷吹气流将直接冲刷袋壁,使滤袋发生破损。

由此因素发生破损的滤袋5#、9#炉均有发生,如图4。

图4滤袋袋壁直接被冲刷破损

3.2化学腐蚀

锅炉的烟气中还有大量腐蚀性气体,如氮氧化物(NOX)、二氧化硫(SO2)、三氧化硫(SO3)等气体。

烟气中含有燃烧后的部分氧气在电场作用下生成臭氧,也会促进酸性气体的生成,促进化学腐蚀影响使用寿命。

3.2.1烟气腐蚀性气体腐蚀滤袋

5#、9#炉燃烧的是高硫煤,因此烟气中含有大量的SO2、SO3、NO2等腐蚀性气体。

如果排烟温度在进入除尘器后降低到酸露点时,生成的H2SO3、H2SO4、HNO3等酸性气体对滤袋和滤袋笼骨产生腐蚀,使得滤袋寿命下降[5]。

特别是在锅炉开停机过程中,除尘器部温度不是很高时,温差变化大,烟气由于酸露点产生的酸腐蚀尤为严重。

在2009~2011间9#锅炉停炉6次,5#锅炉停炉12次,这直接导致滤袋寿命下降。

3.2.2臭氧对滤料有影响

烟气中含有富足的氧气,当氧气经过静电除尘电场时,受高压电流的电晕电极作用,生成了臭氧,而臭氧极不稳定,立即与烟气中的一氧化氮(NO)、二氧化硫(SO2)发生化学反应,生成酸性气体,在低温情况下加剧对滤袋的腐蚀作用[5]。

3O2═2O3

NO+O3═NO2+O2

SO2+O3═SO3+O2

3.2.3水露点的影响

烟气中含有部分水蒸汽。

如果进入除尘器的烟气温度较低,在滤袋进行反喷吹时,含有水分的冷空气(压缩空气)进入除尘器,再次降低了烟气温度,接近了烟气结露温度使水蒸汽结露[6]。

特别是异常情况下(锅炉发生四管泄漏后),因生产需要而不能立即停运检修时,大量水蒸汽进入除尘器,结露将更严重,直接腐蚀除尘器部框架、滤袋笼骨,并且滤袋受潮后,容易黏附粉尘,粉尘结块板结在滤袋表面,影响除尘器运行。

3.3高温氧化

锅炉烟气中是含有氧气的,氧含量多少直接影响滤料寿命的长短。

5#、9#炉除尘器滤料是PPS和P84的复合纤维。

PPS的抗氧化能力是很差的,特别是当烟气中氧含量超过10%以上时,连续运行温度超过165℃,PPS很容易被氧化和分解。

温度对PPS滤料的影响主要集中在热收缩和断裂强力的两个方面影响。

图5所示[7]可以看出PPS的寿命随着温度和氧量的增加而急剧下降。

因此,在一定的工况下,选择合适的滤料材料对滤袋的寿命起着至关的重要作用。

图5PPS寿命与温度、氧含量的关系

参照9#炉破损的滤袋,发现该滤袋颜色发生改变,由原来的浅黄色变成了黄褐色,部分滤袋颜色偏黑。

原滤袋滤料质地柔软,韧性十足,但是破袋手感发硬,用剪刀剪断时发脆。

这些均说明滤料已经被氧化。

通过对破损滤袋强度分析,虽然经、纬向的断裂强度没有明显变化,但是滤袋发硬、发脆,颜色改变,在反喷吹气流频繁作用下发生破裂。

在2009~2011间,9#锅炉下级空预器漏风就十分严重,致使烟气中的氧含量急剧增加;

而且9#炉的排烟温度偏高,特别是右侧连续烟温达160℃左右,左侧因空预器漏风连续温度也有135℃左右,两侧瞬时烟温可能会更高,会直接影响滤袋的寿命。

而5#炉空预器漏风量不是很严重,烟气温度也只有115℃左右,这也就是9#炉滤袋寿命短于5#炉滤袋近一年。

3.4滤袋糊袋

糊袋是滤袋在长期的运行或停运过程中,在含湿度高或有油性物质与滤料发生接触,灰尘在滤袋过滤面或滤料部凝聚、黏附或板结且无法被在线清灰清除,造成运行阻力大幅升高的现象。

运行中由于细灰颗粒嵌入滤袋深处,使得滤袋的透气性受到影响。

随着运行时间增长,细灰颗粒嵌入滤袋的数量不断增加,滤袋的压差不断升高,清灰频率增加,到后期清灰已失去作用,压差基本保持不变,滤袋寿命也就终结了[4]。

2009年~2011年,9#锅炉多次发生四管泄漏,但是又因生产需要而不能立即停运检修,致使大量水蒸汽进入除尘器,烟气温度下降,达到烟气露点结露,使得粉尘板结结块,黏附在滤袋表面,使滤袋上的空隙率降低,从而降低滤袋的透气性,使得滤袋外压差高居不下。

5#炉因排烟温度不高,接近露点温度,也发生了糊袋,压差也达2200Pa以上。

因发生糊袋后只能通过降负荷运行、提升排烟温度和不断在线反复喷吹滤袋的方法维持运行,因此也使得滤袋寿命降低。

3.5运行方式不当

3.5.1反喷吹气流压力波动大难调整

我厂使用的是脉冲反吹式布袋除尘器,使用的反喷吹气流是压缩空气。

设计喷吹压力为0.3~0.4MPa。

但是压缩空气管线较长、使用用户多致使气源压力波动大,有时低压至0.2MPa,有时超压至0.6MPa以上,因此难以维持气源的稳定。

当气源压力超压时,势必会对滤袋寿命有影响。

3.5.2气源温度低、水分高

用于反喷吹的压缩空气的温度为常温,并且含有大量的水分。

虽然在管线上安装有几级油水分离器,但是由于对油水分离器排水排污不及时,水分含量仍然很高。

在进行反喷吹时,含水分的冷空气进入滤袋,降低烟气温度的同时也使滤袋受潮产生糊袋。

3.5.3设定喷吹压差值不合理

滤袋的反喷吹分为自动喷吹和手动喷吹。

自动喷吹是根据滤袋外压差大小自动喷吹清灰。

如果设定值过低时,滤袋上没有足够积灰而实施喷吹,既浪费了喷吹气源,又增加了滤袋的喷吹次数,致使频繁喷吹滤袋降低了使用寿命。

如果设定值过高时,滤袋外压差过大,有影响滤袋的透气性能和锅炉安全运行。

4、防措施

4.1根据锅炉的实际工矿环境选择合适的滤袋滤料

9#炉除尘器排烟温度较高,烟气氧含量也偏高,而PPS的抗氧化能力很差,对于50%PPS+50%P84纤维/PPS基布的滤袋不在适合此种工况环境,必须选择抗氧化能力很好的材料。

5#炉排烟温度比较低,要求滤袋防水性能和抗腐蚀性能都很好。

PTFE是极端疏水的,防水性能很好,水是无法渗透过PTF形成的薄膜,并且PTFE对任何化学品具有极好的抗腐蚀性能。

因此,针对9#、5#炉的工况环境,选择了除尘器滤袋滤料的组分为是50%PPS+50%PTFE纤维/PTFE基布。

4.2滤料的表面处理与化学后处理至关重要[4]

4.2.1纤维热定型

化学纤维在受热的状态下会产生应力,纤维与纤维之间也会产生应力。

热定型的作用就是在受热的状态下预先消除其应力,让滤料在低于热定型温度下使用时,不再产生应力或尽可能少地产生应力,以保证滤袋尺寸的稳定性,确保滤料在纤维允许的使用温度收缩率<1%。

4.2.2烧毛处理

通过烧毛处理一方面可以增强粉尘的剥离性能;

另一方面可以避免纤维从滤料表面脱落而污染过滤物质。

此外,烧毛处理的滤料对于亲散性粉尘的拦截能力比单纯做轧光处理的滤料强。

4.2.3热轧处理

把纤维在热轧机的滚筒上承受高温与压力双重作用,促使表层的纤维熔化和聚集使表面光滑。

这种处理使滤料具有较好的粉尘剥离表面。

4.2.4PTFE浸渍

PTFE浸渍是将滤料浸渍在以PTFE乳液为主的组合溶液中,再进行烘干、烧结。

此溶液含有烧结温度不同的各种有机硅,经处理的滤料每根纤维表面有一层薄膜,用来提高滤料耐高温、耐酸碱、耐氧化、耐水解等性能。

4.2.5防水处理

防水处理是使所有纤维都吸收了一定的防水助剂,然后在一定温度下烘干,最后在更高的温度下焙烘。

这样就保证了织物在反复清灰甚至水洗之后仍能保持很好的防油防水性能。

4.3减少滤袋之间摩擦和挤压

滤袋与滤袋之间的间距由除尘器部的花板孔距决定。

因此,设计制造时必须严格按照设计规设计花板孔间距,并且在加工过程中间距误差不得大于±

1mm[8]。

这样可以避免因花板间距不足而产生摩擦。

另外,滤袋笼骨严格保持竖直向下,不得弯曲变形,对弯曲的笼骨必须实施更换。

如果笼骨变形,将直接导致滤袋相互挤压,最终影响自身及其四周滤袋的寿命。

严格控制反喷吹时的气流压力,防止气流超压引起滤袋振动过大而挤压四周其他滤袋。

4.4确保反喷吹喷口位置不偏移

反喷吹管的喷吹位置十分重要,必须保证喷吹位置在滤袋的中心轴上。

这样既能够使反喷吹气流能够达到袋底顺利清灰,又能够避免因位置偏移直接冲刷袋壁引起冲刷损坏。

因此,在安装过程中,必须严把安装质量关,严格控制偏差应控制在±

1mm之[9]。

在日常运行过程中,经常发生喷吹管被吹脱现象,必须对各喷吹位置进行校正后再重新安装,确保每个喷口位置不改变。

同时,时常检查喷口是否被冲刷磨损,对已经磨损的喷口实施整体更换,保证滤袋正常使用。

4.5确保滤袋笼骨安全可靠

4.5.1滤袋与笼骨配合尽量适度

滤袋与笼骨之间有一定的间隙。

运行过程中,滤袋在引风机负压作用下收缩在笼骨上;

当滤袋清灰时,反喷吹气流迅速进入滤袋,使滤袋膨胀与笼骨分离,如图2所示的B-B和A-A。

滤袋运行就是在不断地收缩和膨胀过程。

因此,滤袋与笼骨之间不能太松也不能太紧,必须保证一定的间隙,这在袋笼大批制造以前就必须与滤袋进行适配。

4.5.2滤袋笼骨能够耐腐防摩擦

我厂锅炉燃烧的煤种是高硫煤,除尘器又布置在烟气脱硫装置前部,滤袋笼骨直接与烟气中的腐蚀性气体接触,极易被腐蚀。

目前,采取的措施是对笼骨使用有机硅表层喷涂。

此种措施虽然有一定的防腐蚀效果,但是不是很明显且不耐摩擦,有机硅层容易脱落。

笼骨骨架表面必须光滑无毛刺,避免划伤滤袋。

因此,必须选择较好耐腐蚀防摩擦防脱落的笼骨骨架。

4.5.3确保笼骨连接完好

每条滤袋由三节笼骨骨架连接而成,每节由连接卡子连接起来。

如果连接不好,连接卡子没有到位,很容易发生骨架第三节或者第二、三节一起脱落,致使滤袋承受骨架的重量,使得滤袋慢慢变长,纤维间的组织间隙发生改变,使滤袋寿命减低。

我厂使用的笼骨因安装不到位就经常发生脱节现象,一些滤袋明显变长(伸长20~30cm)。

因此,确保骨架每节的连接在安装时必须正确无误。

4.6控制烟气温度在合适围

4.6.1保证烟气温度在露点温度以上。

在运行工况允许的情况下,尽量适当提高烟气排烟温度,把烟气温度控制在露点温度高10℃围,避免烟气的酸腐蚀。

4.6.2避免烟气温度过高

烟气温度过高或者发生尾部烟道燃烧有火星等情况都会影响滤袋,虽然使用的滤料组分抗高温能力都较好。

但是,从安全的角度考虑,必须禁止烟气超温和烟气带有火星。

9#炉的排烟温度很高,有时连续运行烟气温度有时高达180℃,因此必须严格控制烟温。

4.7严控水蒸汽进入除尘器

烟气中的水蒸汽不可避免,关键是控制水蒸气含量的增加。

特别是在锅炉四管泄漏时,在条件允许情况下,尽量立即停运实施检修,减少水蒸气的大量进入。

另外,除尘器本体的严密性也十分重要。

5#炉除尘器顶部曾发生漏水现象,特别是在下暴雨时大量雨水进入除尘器部,也造成了部的腐蚀和滤袋糊袋。

4.8严控烟气含氧量超标

烟气中的氧含量对滤料的影响很大,特别是在高温环境下影响更甚。

一般情况下,烟气中的含氧量基本维持在5~7%。

如果空气预热器漏风的话,氧含量可能增至15%左右。

另外,进入除尘器的尾部烟道和除尘器本体也存在漏风,这也导致除尘器部氧量增加。

因此,在正常运行情况下控制烟气氧含量,当空气预热器漏风后应立即采取措施防止漏风,并且还应加强除尘器和烟道的严密性。

4.9减少频繁的开停机次数

锅炉因设备故障和生产经营等原因频繁发生非计划开停车,除尘器也频繁启停。

在启停过程中滤袋的工作环境十分恶劣,温差比较大,烟气酸腐蚀和滤袋受潮都很严重,特别是在冬季,严重影响滤袋透气性和使用寿命。

4.10严控反喷吹气流质量

反喷吹气流是直接与滤袋接触,因此必须保证气流的质量。

首先,必须保证反喷吹气流的压力不超压,超压将直接吹破滤袋。

5#、9#炉设计喷吹压力为0.3~0.4MPa。

为了稳定气压,我们采取了专用的气源管线保证持续供应;

还在储气罐后管线上增设自力式调压阀,自动调节压力在设计压力围。

其次,在日常运行过程中,加强对气源管线上油水分离器的排污、排水工作,使干燥的纯净的气源进入喷吹气包。

4.11根据工况及时调整

根据锅炉和除尘器的实际工况,设定自动喷吹启停条件,这需要通过不断的运行调整和试验后才能确定,寻找到最佳值,有利于除尘器的运行。

当出现异常情况时,如滤袋外压差过大或者糊袋现象时,及时采取适当措施调整喷吹条件,防止情况恶化,影响正常运行和使用寿命。

4.12有故障及时检修处理

按照“逢停必查、修则修好”的原则加强日常检修力度,对滤袋的颜色外观、浮灰情况等连续掌控,并及时对破损的滤袋和变形的滤袋及时更换。

同时将净气室花板上的积灰彻底清理干净,避免漏灰以及含尘反吹风对滤袋的磨损。

除尘器部禁止携带火种和火星,防止滤袋被灼烧。

5、结论

随着电袋复合除尘器在我厂运用日益广泛,滤袋的各种问题也将更加突出。

通过以5#、9#炉布袋除尘器滤袋破损失效进行实例分析,找到除尘器滤袋破损失效的真正原因,并对除尘器进行相应的完善改进和防措施,调整符合滤袋运行工况的最佳运行参数,延长滤袋使用寿命,降低运行成本,增加运行经验和抗风险能力,增潜挖效,为我厂安稳长生产做出贡献。

参考文献

[1]程文锋.布袋式除尘器的应用[J].能源,2008,2.

[2]王鸿合,斌.布袋除尘器技术及其应用[J].电力,2004,5(174).

[3]郭莎莎.袋式除尘器滤料的选择和技术发展[J].非织造布,2006,14(6).

[4]祁君田.现代烟气除尘技术[M].:

化学工业,2008.

[5]奎照,吴燕翔.燃煤电厂电袋复合除尘器滤袋破损分析[R].大学化学化工学院,2011.

[6]新民.布袋除尘器的运行维护与寿命管理[J].电力技术,2003,21(3).

[7]维臣.燃煤电厂袋式除尘器滤袋失效分析及处理措施[R].大唐国际高井热电厂,2010.

[8]HCRJ015—1998.袋式除尘器,滤袋.

[9]谨.提高燃煤电厂袋式除尘器可靠性的技术措施[R].国电环境保护研究院,2011.