真空热处理技术的发展AWord格式.docx

《真空热处理技术的发展AWord格式.docx》由会员分享,可在线阅读,更多相关《真空热处理技术的发展AWord格式.docx(24页珍藏版)》请在冰豆网上搜索。

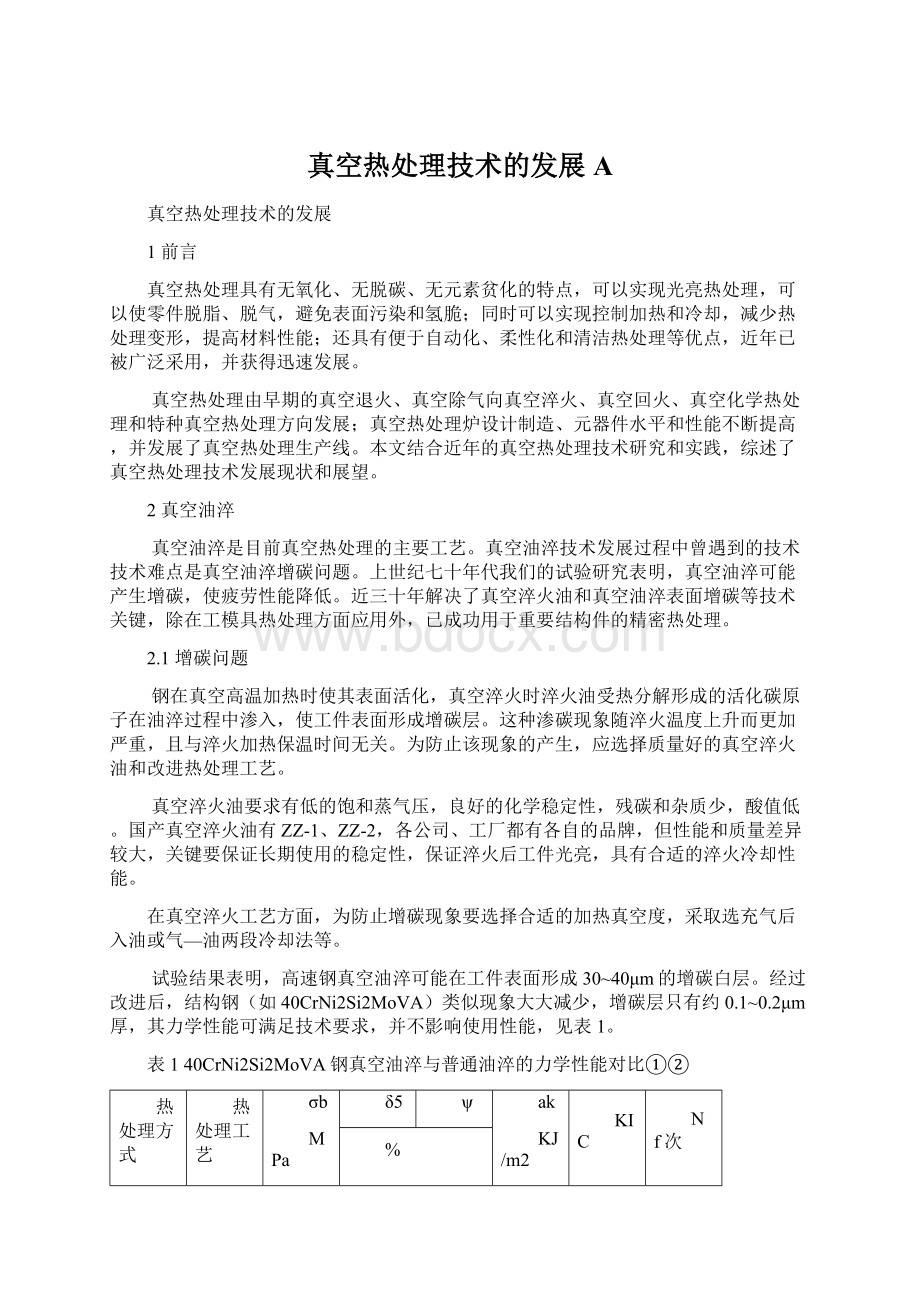

50.8

801

84.2

1445

技术条件要求

870℃油冷

1860~

2060

≥8

≥30

≥490

-

①真空与普通油淬后均经300℃回火2h,空冷。

回火两次;

②真空油淬的试样为精加工状态,普通油淬的试样为粗加工状态;

③真空淬火保温时间含30min加热滞后补偿时间;

④加热真空度;

⑤充气压强;

充气前淬火室真空度为6.7Pa。

2.2油面压强的选择

在低压强下,真空淬火油的冷却能力下降,对某些钢来说,可能达不到淬火的目的。

为此,在淬火前,向淬火室内充入高纯的中性或惰性气体,在油面上造成一定的压强,就可以实现钢的充分淬火并获得光亮的表面。

能够获得与在大气压下相同淬火硬度的最低液面压强称为临界淬火压强。

临界淬火压强与真空淬火油的特性及钢的淬硬性有关。

图1示出某些钢在国产ZZ-1型真空淬火油中的淬火硬度与淬火压强的关系。

试验结果表明,对于淬硬性较差的钢,如12CrNi3A、45、30CrMnSiA、65Mn、T8A钢的淬火硬度随油面压强的下降而明显下降,有明显的临界淬火压强,它们分别为1×

104Pa、1×

10-4Pa、2.5×

103Pa、5×

104Pa。

而淬硬性好的钢如18Cr2Ni4WA、37CrNi3A、38CrMoAlA、40CrA、30CrMnSiNi2A、40CrNiMoA、40CrMnSiMoVA、40CrNi2Si2MoVA(300M)、60Si2MnA、1Cr11Ni2W2MoVA、1Cr13、Cr17Ni2A、Cr12MoVA钢的淬火硬度并不随油面压强的降低而明显下降。

对于淬硬性较差的钢,应选用先充气后入油的方式进行淬火。

油面压强应高于其临界淬火压强。

一般调节在5×

104Pa左右,但不宜低于1×

对中等淬硬性的钢,也应采取先充气后入油的方式进行淬火。

油面压强可调节在1×

104Pa左右,但不宜低于5×

103Pa。

淬硬性很好的钢可以采取充气或不充气的方式进行淬火;

采取充气方式的,可以先充气后入油,也可先入油后充气;

采取先充气的方式时,充气压强可在2.5×

104Pa~5×

104Pa范围内选定。

为防止和减少油蒸气进入并污染加热室,宜选用较高的充气压强。

所用的气体应为高纯的中性或惰性气体。

采取后充气的方式,可以充纯度较低的气体,充气压强也可低一些。

采取不充气的方式进行淬火,就是工件入油前后均不充气。

图1某些钢在ZZ-1真空淬火油中淬火硬度与淬火压强的关系

1.Cr12MoV2.60Si2MnA3.40CrNi2SiMoVA4.40CrMnSiMoVA5.37CrNi3A6.40CrA

7.40CrNiMoA8.38CrMoAlA9.30CrMnSiNi2A10.1Cr11Ni2W2MoVA11.30CrMnSiA

12.Cr17Ni2A13.1Cr1314.18Cr2Ni4WA15.65Mn16.T8A17.12CrNi3A18.45钢

真空油淬比普通油淬的淬火冷却能力略低,真空油淬的淬透性一般为普通油淬的75%左右。

2.3淬火转移时间

航空超高强度钢制起落架等重要受力件大都是长杆件,一般要求采用立式真空油淬炉进行垂直加热和淬火,给真空热处理带来不少困难,成为航空真空热处理的关键。

为了防止油淬时油烟上升污染加热室,真空立式油淬炉一般有三个室:

加热室、中间室、淬火槽,如图2所示。

淬火时,先将加热的工件放到中间室,关闭炉门后再淬入油中,这样淬火转移时间较长,很难达到结构钢淬火转移时间≤25s要求。

通过良好紧凑结构设计和精密协调的控制,较好解决了立式真空油淬炉淬火时防止污染加热室和缩短淬火转移时间的技术关键,成功用于起落架等长杆件的真空油淬。

图2PFTH型立式三室油淬真空炉

真空立式油淬炉还有一个没有中间室的方案,真空加热室直接连着淬火油槽,还有一个储备油槽,淬火油槽中淬火油可以在淬火槽和储备槽中快速转移。

真空加热后淬火时,淬火槽没有油,可以直接将加热的工件放在淬火槽中,然后再迅速将储备槽中油注入淬火槽,以实现真空油淬。

3真空加压气淬

真空加压气淬具有工件表面光洁、无需清洗、避免环境污染等很多优点,是近年来真空热处理重要和迅速发展领域。

主要的问题是淬透性和淬硬性及与传统的气淬、油淬、分级淬火或等温淬火对比和衔接,应从冷速测定和临界直径测定去研究。

目前航空工业中真空加压气淬已成功用于不锈钢、高温合金、钛合金、精密合金和部分结构钢等零件的热处理,发挥了重要作用。

(1)真空加压气淬的冷速测定

真空加压气冷,提高了冷却速度,可以代替传统的气冷、部分油冷或分级淬火,可以实现控制冷却,达到合理冷却的目的。

所以研究真空加压气冷的冷却特性并与常规的炉冷、气冷、油冷、硝盐浴等冷却方式对比是制定真空加压气冷工艺的重要依据。

我们用KHR-01便携式冷却介质性能测定仪,采用内装热电偶的镍基合金探头试验法,测试了美国Abar-Ipsen公司H3636的各种压力气冷的冷却速度,并与气冷、吹风冷却、油淬进行对比,其结果如图2所示。

实现了真空加压气冷的冷速与通常的冷却介质冷却的对比衔接。

图2真空加压气淬冷速测定

1—0.05MPa气淬2—0.1MPa气淬3—静止空气冷却(在空气中)4—0.2MPa气淬

5—0.3MPa气淬6—0.4MPa气淬7—0.5MPa气淬8—0.6MPa气淬

(2)真空加压气淬的淬透性

真空气淬冷却速度受多种因素影响,如气体的种类、温度、流速、压力以及工件尺寸等,为提高真空气淬时的冷却速度,可采取下述诸法实现:

●采用大换热器,以降低淬火气体温度;

●加大气体流速、流量;

●改单向气流为360°

周向高压喷射流;

●选用热传导能力高的气体。

常用气体的导热性能如下:

λ(H2)∶λ(He)∶λ(N2)∶λ(Ar)=2.2∶1.7∶1∶0.7。

从安全及成本方面考虑,具有最佳冷速、最低成本和安全性的便是80%He+20%N2混合气体。

而He及其他气淬气体的回收再生技术则是今后需予研究的一个课题,以利气淬技术的推广使用。

理论上20×

105Pa的He冷却条件已达到油冷的冷速,40×

105Pa的H2冷条件则可达到水冷的能力。

我们的试验表明,5×

105Pa压力下气淬,可将φ80mm的40CrMnSiMoVA钢淬透;

40CrNi2Si2MoVA钢可淬透φ60mm,2Cr13钢可淬透φ130mm,9Cr18钢可淬透φ50mm。

目前,对于真空加压气淬技术的关键是对重要的合金结构钢、工模具钢和不锈钢等测试和确定不同淬火压强的临界淬透直径,以指导真空加压气淬热处理生产。

可借鉴的临界淬透直径如表2所示。

另外就是研究和发展提高真空加压气淬冷却能力的新技术。

表2真空高压气淬的淬硬能力

DIN

(德)

AISI

(美)

AFNOR

(法)

GB

(中)

相应压力下淬火

尺寸,mm

硬度

HRC

6bar

10bar

20bar

50NiCr13

80

100

120

59

X45NiCrMo4

160

180

200

56

100MnCrW4

01

90MWCV5

MnCrWV

40

64

60WCrV7

S1

55WC20

5CrW2Si

60

90MnCrV51

O2

90MV8

9Mn2V

63

X100CrMoV51

A2

Z100CDV5

Cr5Mo1V

X210Cr12

D3

Z200C12

Cr12

X210CrW12

D6

Z200CW12

65

X155CrVMo121

D2

Z160CDV12

Cr12MoV

55NiCrMoV6

L6

55NCDV7

5CrNiMo

56NiCrMoV7

57

X38CrMoV51

H11

Z38CDV5

4Cr5MoSiV

54

X40CrMoV51

H13

Z40CDV5

4Cr5MoSiV1

X32CrMoV33

H10

32DCV28

140

50

X32CrMoV333

H10A

30DCKV28

52

X42Cr13

420

Z40C14

4Cr13

X36CrMo17

S6-5-2

M2

Z85WDCV

06-05-04-02

W6Mo5Cr4V2

66

S2-10-1-8

M42

Z110DKCWV

09-08-04-02-01

W2Mo9Cr4VCo8

S10-4-3-10

Z130WKCDV

10-10-04-04-03

67

100Cr6

E52100

100C6

GCr15

10

20

34CrNiMo6

35NCD6

35Cr2Ni2MoA

100CrMo73

5

25

(3)超高强度钢300M的真空加压气淬

Abar-Ipsen公司研究了300M钢真空加压气淬,300M钢Φ50.8mm试件在5bar充氮气气淬时,从870℃冷却到370℃需4min,30min时可冷却到66℃。

300M钢经5bar和6bar充氮气气淬后心部取样的拉伸性能如表3所示。

试验结果表明,300M钢Φ50.8mm试件经5bar充氮气淬和Φ76mm试件经6bar充氮气淬后的拉伸和冲击性能均能满足技术条件的要求,这就是说,5bar氮气真空加压气淬能淬透300M钢中50.8mm,而6bar氮气能淬透Φ76mm。

这些数据为低合金超高强度钢采用真空加压气淬提供了重要技术资料,但要实际应用还需进行深入研究。

表3300M钢真空加压气淬力学性能试验结果

试验条件

σb(MPa)

σs(MPa)

δ(%)

Ψ(%)

Φ50.8mm试件5bar氮气气淬①

2090

1828

6

34

53~54

Φ76mm试件6bar氮气气淬②

1998

1993

1668

1682

12

33

51~53

1900~2100

≥1590

≥7

≥25

注:

①试验时装有Φ76.2mm×

76.2mm钢件陪衬料,试件心部到温后透烧30min气淬,288℃4h回火两次。

②试验时装有Φ76mm×

229mm钢件陪衬料,试件心部到温后透烧150min气淬,302℃6h回火两次。

Abar-Ipsen公司对300M钢及德国钢种32NiCrMo125(相当于32CrNi4Mo)、45SiCrV6(相当于45CrSi2Mo)、Χ90CrMoV18(相当于Cr17)、Χ22CrNi17(相当于Cr17Ni2)钢进行了真空加压气淬试验。

炉中装满了陪衬料,额定载荷重150kg,试件放在陪衬料中间。

真空加热后进行6bar氮气加压气淬,然后测试心部和表面维氏硬度,其结果如表4所示。

由此可以看出,6bar氮气真空加压气淬时,除45SiCrV6外其他钢种均可淬透Φ40mm,而45SiCrV6钢连Φ20mm都淬不透。

表4结构钢和不锈钢真空加压气淬试验结果

材料

淬火温度℃

技术条件要求HV

Φ20mm试件的硬度,HV

Φ40mm试件硬度,HV

心部

表面

300M

32NiCrMo125

45SiCrV6

Χ90CrMoV18

Χ22CrNi17

870

890

1050

1020

≥575

535~590

550~590

≥660

420~465

509~620

549~555

542~591

643~699

426~444

593~627

549~569

571~643

673~688

426~453

613~636

551~581

659~700

439~450

551~634

642~704

436~453

(4)防止沾连

某些金属紧密接触情况下,在真空加热时可能产生低熔点共晶,因熔化产生沾连,所以在高温真空热处理时应注意防止这种现象。

防止.沾连的最高允许温度如表5所示。

表5材料在真空下可以互相接触(不粘结)的最高允许温度℃

W

Mo

Al2O3

BeO

MgO

SiO2

ThO2

ZrO2

Ta

Ti

Nia

Fea

C

2540

1930

1825

1760

2205

1595

1260

1205

1480

1900

1980

2040

2340

930

1040

1095

a同样适用于Ni、Fe、Cr合金。

4真空渗碳

真空渗碳多采用真空-充气脉冲式渗碳工艺,以避免渗碳过程中产生内氧化等缺陷。

该工艺具有工件表面光亮、生产效率高、成本低、可进行盲孔或小孔渗碳等优点,但工件表面碳黑多、尖角过渗等问题突出,应予防止。

我们采用国产双室真空渗碳炉进行了不锈钢真空渗碳研究,圆满解决了不锈钢由于存在钝化膜而不易进行渗碳和渗碳温度过高的问题。

采用丙烷作渗碳剂、氮气作载气,合理控制两种气体混合比例及流量压力,有效控制了真空渗碳过程中碳黑的产生及其影响。

1Cr11Ni2W2MoV不锈钢真空渗碳结果如表6所示。

已成功用于航空工业生产。

目前真空渗碳应用遇到的主要问题是如何解决从传统的气体渗碳工艺向真空渗碳工艺的转化,研究适应真空渗碳-高压气淬的高淬透性新钢种。

表61Cr11Ni2W2MoV钢真空渗碳处理后金相和硬度检验结果

工艺序号

渗层深度mm

碳化物级别

中心组织

级别

表面硬度HRC

心部硬度HRC

1

1.17

5~6

2~3

60~62.5

42~45

2

1.10

3

0.94

4

0.91

5~7

0.93

0.81

7

0.97

8

0.52

9

0.56

5真空磁场热处理

磁场热处理可以提高磁性材料的电磁性能,也可以提高结构材料的力学性能。

真空磁场热处理把真空热处理技术与电磁场技术结合起来,形成真空热处理的又一个分支。

我们和北京华海中谊真空工业炉公司合作研制成功可控制加热和冷却的真空磁场热处理设备,对软磁材料49К2ФА(相当于1J22)和电机转子进行了真空磁热处理,样件和产品的磁性有很大提高(见表7),与普通真空热处理相比,真空磁场热处理在磁感应强度(B)和屈服强度(σS)相同情况下,矫顽力(HC)明显降低。

表7真空磁场热处理与普通真空热处理对比

类别

性能测试结果

备注

B4(T)

B10(T)

B25(T)

Hc(Oe)

σS(MPa)

真空磁场热处理

加热760℃×

3h,≤0.133Pa;

保温结束前15min,加充磁电流330A,至冷却后5min,冷却采用炉冷

2.05

2.16

2.23

0.3

纵向343

横向358

一次处理合格

普通真空热处理

加热770~780℃×

3h,≤0.133Pa;

炉冷至730℃再以400℃/h冷速冷至500℃,再炉冷至300℃,通气冷却

2.02

2.25

0.9

纵向351

横向309

第一次处理不合格

2.04

2.18

2.26

0.5

纵向356

横向314

第二次处理合格

技术

要求

加热760~780℃×

2.5~3h,≤0.133Pa;

保温结束前15min,加充磁电流330A,至冷却后5min;

以300~600℃/h冷速冷却至400℃,随炉冷却

≥1.85

≥2.05

≥2.20

≤0.6

≥294

6钛合金氢处理

氢处理是钛合金的一种特有的热处理方式,它是20世纪70年代末80年代初发展起来的一种新技术。

主要是指当钛合金中氢含量达到规定浓度时,氢使钛合金组织结构发生变化,促使其工艺性能和力学性能得到改善。

对钛合金进行氢处理后,再利用真空退火降低氢含量以达到标准值,使钛合金在以后使用过程中不发生氢脆。

钛合金加氢会使钛合金产生一些变化:

①压力加工时钛合金的流动应力显著降低,抗变形极限明显提高;

②片状粗晶组织容易转变成球形细晶组织;

③机加工条件得到改善;

④细化钛合金铸件、锻件晶粒组织,提高其力学性能。

根据这些变化,采用的钛合金氢处理工艺主要包括:

①氢增塑;

②氢加工;

③氢致密;

④铸件氢工艺。

实际生产上,通常是将这些工艺结合在一起使用。

经过氢处理,Ti-6Al-4V合金铸件的性能得到改善,见表8。

氢处理可以细化晶粒并提高Ti-6Al-4V合金铸件的抗疲劳性。

表8Ti-6Al-4V合金铸件氢处理前后拉伸性能对比

材料状态

0.2%屈服强度MPa

极限强度

伸长率

(%)

断面收缩率

未处理

氢处理

841

1062

910

1117

16

对于Ti-6Al-4V合金锻件,通过氢处理获得细小等轴状微观组织,见表9,并提高了拉伸强度和疲劳性能。

表9Ti-6Al-4V锻件氢处理后的组织形态

试样号

氢含量

(wt%)

热轧温度/℃

750

1000

1100

0.005

0.2

1.5

2.1

等轴晶

粗大针状

细小针状

7真空度选择

在真空热处理时,工作真空度要根据材料和加热温度来选择,首先要满足无氧化加热所需的工作真空度,再综合考虑表面光亮度、除气和合金元素蒸发等因素,常用材料真空热处理推荐真空度如下:

钢推荐真空度1-l0-1Pa

不锈钢、高温合金摧荐真空度10-1-10-2Pa

钛合金推荐真空度10-2Pa

铜合金推荐真空度l33-13.3Pa

l

8真空炉设计和制造

真空炉设计和制造向高效率、低成本、节能和多功能方向发展。

(1)积木式设计,产品规格标准化、系列化

为了适应用户多用途、多类型的要求,发展组件积木式设计,以满足不同需求,并迅速做出设计方案。

组件积木式设计就是把炉体分解成前炉、后炉、中段等大组件,并预先设计好大组件的图纸和资料,当设计新炉子时选用这些标准组合件组合而成。

另外真空炉生产厂家还应建立本企业标准,使其产品规格标准化、系列化,以利于加强管理和质量控制,不断提高产品质量;

用户也应尽量选用真空炉生产厂的标准型号规格,降低成本,保证质量,便于