烘干室设计与计算方法新Word下载.docx

《烘干室设计与计算方法新Word下载.docx》由会员分享,可在线阅读,更多相关《烘干室设计与计算方法新Word下载.docx(11页珍藏版)》请在冰豆网上搜索。

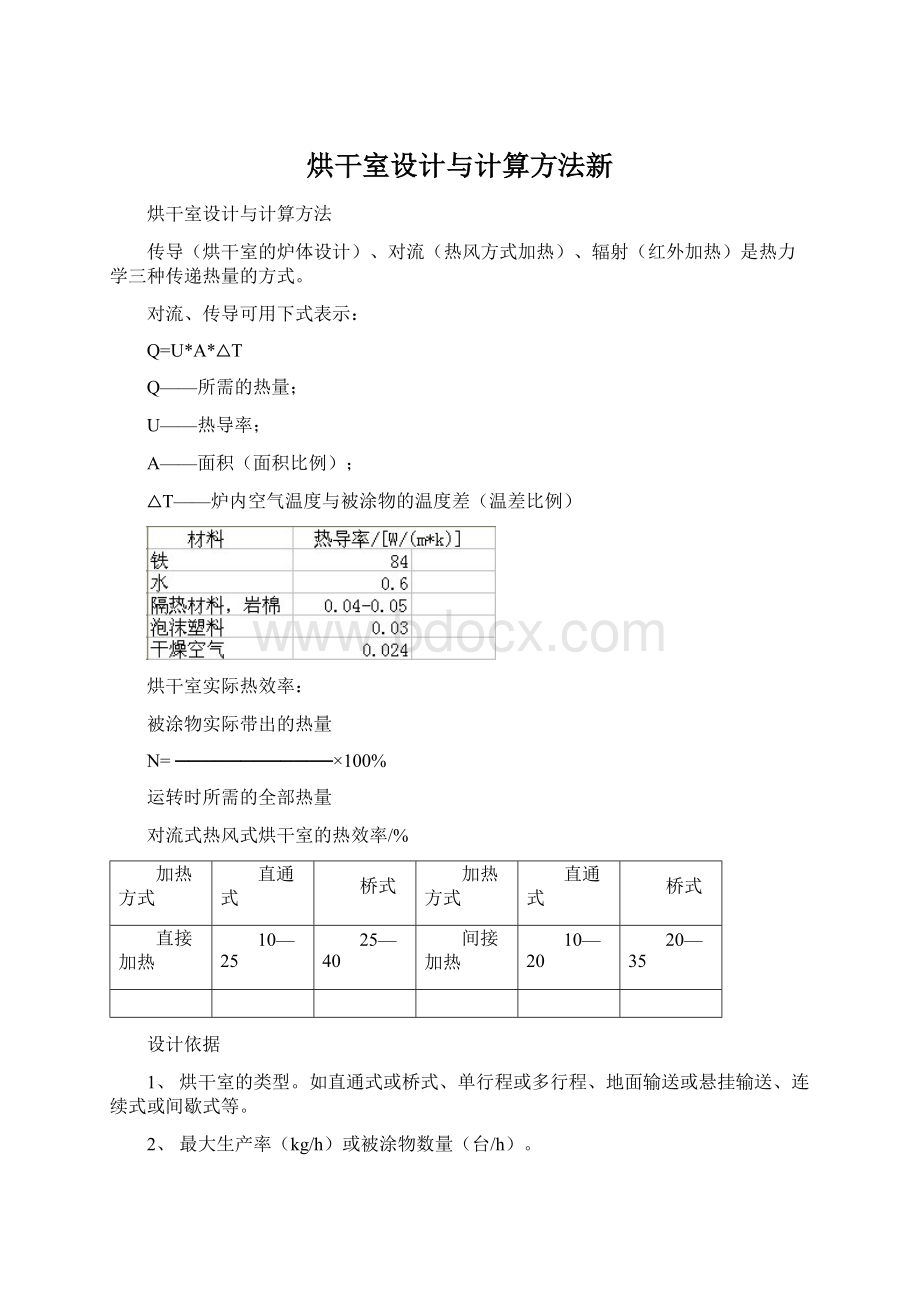

烘干室实体尺寸计算

⑴通过烘干室的实体长度的计算通过式烘干室的实体长度按下式计算:

L=l1+l2+l3

Vt-πr(n-1)

l1=─────

n

L-----通过烘干室的长度,m

l1-----烘干室加热区和保温区的长度,m

v-----输送机速度,m/min

t-----烘干时间,min

R-----输送机的转向轮半径,m,注意被烘干物在拐弯处的通过性

n-----行程数,当单行程时n=1,则l1=vt

l2和l3分别为烘干室的进、出口端,直通式一般为l2=l3=1.5-2.5m桥式或“∏”字型烘干室,l2和l3应根据输送机升降段的水平投影来确定。

⑵烘干室实体宽度的计算烘干室的实体宽度按下式计算:

B=b+(n-1)*2R+2(b1+b2+δ)

式中b──被烘干物的最大宽度,m

b1──被烘干物与循环风管的间距,m

b2──风管的宽度,m

δ──烘干室保温壁板的厚度,一般取δ=0.08~0.15m。

n和R与烘干室实体长度计算式相同。

⑶烘干室实体高度计算烘干室实体的总高度按下式计算:

H=h+h1+h2+h3+h4+2δ

式中

h──被烘干物的最大高度,m

h1──被烘干物顶部至烘干室顶板间距,m

h2──被烘干物底部至室底板间距,一般h2=0.3~0.4m

h3──底部风管或地面输送机通过高度,如没有则h3=0;

h4──桥式和“∏”字型烘干室离地面的高度,一般h4=3~3.2m,如果是直通式,则h4=0;

δ──底板和顶板保温壁板厚度,一般δ=0.08~0.15m。

⑷烘干室进、出口端门洞尺寸计算

门洞宽度b0(m)b0=b+2b3

门洞高度h(m)h=h+h5+h6

式中b──被烘干物的宽度,m;

h──被烘干物的高度,m;

b3──被烘干物与门洞侧边的间隙,一般b3=0.1~0.2m;

h5──被烘干物与门洞下侧边的间隙,h5=0.1~0.2m;

h6──被烘干物与门洞上侧边的间隙,h6=0.8~0.12m。

烘干室的热量计算

需计算升温时间(从启动到达到设定温度的时间)内的热量,和生产运行每小时必要的热量,根据计算结果决定加热器(如燃烧器)的容量和循环风机的容量。

⑴升温时的热量使烘干室内温度达到设定温度的升温时间在运转上是必要的,升温时的热量计算如下:

1烘干室本体加热量Q1=铁的比热容×

与烘干室有关的质量×

(室温);

2风管系统加热量Q2=铁的比热容×

与风管有关的质量×

3烘干室内输送链加热量Q3=铁的比热容×

输送链质量×

4烘干室内空气加热量Q4=空气的比热容×

室内空气质量×

5排出空气加热量Q5=空气的比热容×

升温时排出空气质量×

(室温)。

升温时所需要总热量QH=Q1+Q2+Q3+Q4+Q5;

升温时间在冬夏季有较大不同,因此有必要随季节变动烘干室的启动(点火时刻)。

⑵生产运行时的热量

1被涂物加热量Qa=铁比热容×

每时被涂物质量×

(烘干室内温度-入口温度);

2挂具加热量Qb=铁比热容×

每时通过挂具质量×

3涂料蒸发的加热量Qc=溶剂蒸发的加热量;

4烘干室实体散热量Qd=实体面积×

散热系数×

(风管外壁温度-室温);

5风管散热量Qe=风管面积×

6排气热损失量Qf=空气比热容×

每时排放空气质量×

(风管外壁温度-室温);

7烘干室出入口的热损失量Qg=空气的比热容×

平均风速×

开口部面积×

(风管外壁温度-室温)。

生产运行时所需要的总热量QR=Qa+Qb+Qc+Qd+Qe+Qf+Qg考虑安全因素,在总热量QR上需增加30%~50%安全系数.

铁的比热容

标态下空气定压比热容

水的比热容

0.45×

103J/kg·

℃

1.004×

4.2×

当采用间接加热时,除上述负荷外,还有加热交换器,燃烧炉材料的热负荷。

以上算出的升温时和生产运行时所需的热量,在设计时,必须选用比QH和QR都大的加热装置。

烘干室计算热功率经验公式:

当炉温为180℃场合烘干室容积×

3×

860=Q180(×

104cal/h)

烘干室(L×

W×

H)

当炉温为140℃场合烘干室容积×

2.2×

860=Q140(×

循环风量计算

计算对流式烘干室的循环风量时,以上述所需热量为基准,如果在升温时单位时间内和运转时所需热量差额大时,一般情况下以最大值为基准。

即:

Q

Vc=──────

γcv×

60×

△T

Vc───必要循环风量,m3/min

γ───空气的密度,kg/m3

Q───所需热量,kJ

cv───空气的体积热容,kJ/(m3·

℃)

△t───循环空气的最高和最低温度差,即燃烧器或热交换器出入的温度差,℃

循环风量的温度差△t小,风量就大,一般设计时,以下面的炉内温度与△t值的关系较好:

炉内温度

200℃左右

150℃左右

△t值

70~80℃

40~60℃

某公司在设计汽车车身用大型对流式烘干室时,所采用的循环空气在循环前后的温度差的经验值为:

20~50℃;

保温区:

5~20℃

由所需热量计算出循环风量后,再探讨与炉内循环次数的关系。

n=vc/V1

n───炉内循环次数,次/min

vc───循环风量,m3/min

V1───炉内容积,m3

n值太大,循环风机的功率要大,按比例所需的风管也要大;

n值太小,△t值就大,使热源装置的设计和烘炉的控制产生困难。

一般n值以2到7次/min较为适当,被烘干件为结构简单的薄板件n可小些;

如果结构复杂,n可选大些,在烘炉中,n值为10次/min左右。

当选定循环风机时,以上述计算的VC值作为标准状态时的风量,并要求考虑选用与由循环管等因素产生的阻力相当的风压送风机。

在实际场合,为要得到所期望的风量,还必须考虑风管的长短,吹出口和吸入口的弯曲,吸入方的抽力和过滤器阻塞所产生的阻力,选用时也应留有余量。

为防止烘干室内引起火灾爆炸,必须排气,在循环系统内溶剂的浓度必须控制在爆炸下限值(L.E.L)以下。

一般排气浓度应在爆炸下限值的1/4到1/10。

从溶剂的相对分子质量来判断保持溶剂浓度在安全限制以下所需的排气量为:

W=(22.4/相对分子质量)×

m(100/L.E.L)×

安全率

式中W——烘干室内的排气量,标准m3/h

M——炉内蒸发溶剂的密度,kg/L

L.E.L——爆炸下限值。

烘干室内的排气量除上述外,还要加上直接加热型燃烧时使用的空气量、燃烧气体生成量和被涂物带进的空气量等。

烘干室内的溶剂,大部分将在烘干的初期蒸发出来(升温区)这时间大约是5至10分钟,故排气装置应设置在溶剂蒸气浓度高的地方。

烘干室设计和计算方法举例

⑴设计基础资料

被涂物:

金属制品;

尺寸:

600mm×

100mm×

1200mm;

质量:

15kg

输送链和挂具质量:

10kg;

挂距:

1.5m;

输送链速度:

1.5m/min;

生产纲领:

10000个/月

确认烘干时间:

20min(通过烘干室的时间,含升温时间和保温时间)

烘干温度:

160℃。

热源:

液化石油气。

⑵设计程序

①烘干室室体设计。

通过时间20min×

输送链速度1.5m/min=30m;

取桥式出入口都为4m。

直线长度为40m,选用双行程,长度20m。

如确定断面面积就可以决定烘干室的尺寸。

②加热方式的选定。

燃料用天然气和液化石油气;

采用直接热风循环,热风从下部吹入,上部吸出。

③循环风机的能力确定。

烘干室内容积200m3;

循环次数:

2次/min,应选用风机的能力:

400m3/min;

静压:

500Pa。

④循环风机和机种选定。

查出吸入口和吐出口的尺寸。

因耐热性轴承部分采用空冷式(如有250℃以上,使用水冷式轴承部件)。

故燃烧空气温度最高为250℃以下。

⑤燃烧机种的选定。

燃烧器:

按热量计算选用容量为1000MJ/h的空气加热形式。

控制方法:

比例控制(PID)。

⑥决定过滤器的方式。

在循环系统设计过滤箱,插入耐热过滤器。

烘干室吹风设计(500mm×

250mm)铝制金属过滤网。

⑶热量计算例本例计算结果是生产运行时的热量计算结果,合计500MJ。

项目

热量/MJ

百分比/%

被涂物加热

75

15

风管散热

80

16

输送链、挂具加热

补充空气加热

60

12

溶剂蒸发

30

6

出口排气热损失

炉体散热

120

24

合计

500

100

燃烧器选用1000MJ,可见有100%的富裕。

升温时间按前文总热量考虑:

冬季场合为40min;

夏季场合为30min。

⑷设计规格说明书举例由上述结果编制的烘干室设计书

规格型号

机器配件

本体

尺寸

L15m×

W3m×

H3m,出入口(气封室)5m

内壁板:

1.0厚的镀锌钢板

外板:

0.6厚的钢板

保温层:

150mm厚的玻璃棉(原保温层厚为100mm)

燃烧

装置

燃烧器

液化石油气用,1000MJ/h

A公司

燃烧风机

10m3/min×

2MPa×

0.75kW

B公司

燃烧炉

卧式循环形式

循环风机

400m3/min×

500Pa×

5.5kW,限载空冷式

C公司

循环

风管

900mm,30m长

材

质

内外板:

0.6mm厚的镀锌板

50mm厚的玻璃棉

过滤器

材质

(500mm×

500mm×

100mm)×

20枚,玻璃纤维制

D公司

温度

控制

比例控制

PID控制仪,(160±

5)℃

涂装设备估价办法

涂装设备生产线应包括以下费用:

外购件费、自制件费(材料费和制作加工费)、运输费、安装调试费、管理费、利润、税金、设计和技术服务费(含售后)等。

外购件:

(如风机、泵、阀、燃烧器、电泳涂装的直流电源、UF装置、换热器、制冷机组、标准件、五金件、电气元件和控制仪器仪表等)。

外购件在涂装设备造价中占较大的比重(前处理设备中占50%左右,喷漆室占33%左右,烘干室占40%左右,阴极电泳设备占70%以上)。

自制件:

(如岩棉、玻璃、油漆、密封材料、玻璃钢材料等)

材料费和制作加工费,所消耗金属材料的总重量(毛重)×

单价。

按图纸计算出的材料重量或制成品所称的重量称为净重。

一般毛重比净重大5%~10%(平均为7.5%)。

制作加工费,有的公司以材料费的30%计算,有的公司按不同材质收取。

运输费按路程远近、货物形状、运输方式计算。

安装调试费按自制件费用加外购件(设备)费用之和的8%~10%计算。

增值税仅按增值部分,即扣除材料费和外构件费后,所余留的制造加工费、安装调试费、运输费、管理费、设计费、利润之和的17%计算。

涂装设备价格计算方法:

分项详细计算法、综合计算法和预算采取的估价法。

分项详细计算法

费名

计算方法

各公司收费标准

备注

江浙厂

江浙公司

东北厂

东北公司

1

材料费

A

毛重×

单价

A100%

2

外购件费

B

市场价的总和

B100%

3

制作加工费

C

一般A×

30%

A(SUS)×

(30%~40%)

A(A3+Zn)×

50%

A×

40%

A3,2500

SUS7500

4

安装调试费

D

(A+B+C)×

(8%~10%)

(A+B)×

8%

安装(A+B+C)×

8%调试(A+B+C)×

2%

5%

10%

5

管理费

E

(A+B+C+D)×

(3%~5%)

(A+B+C+D+E+F)×

3%

利润

F

(5%~8%)

(A+B+C+)×

4%

(A+B+C+D+E)×

7

运输费

G

按实结算

8

税金

H

增值税

(C+D+E+F+G)×

17%

(A+B+C+D+E+F)×

5.5%

(C+D+EF+G)×

(C+D+E+F+G)×

地税

上7项之和×

2.13%

B×

9

设计费

合计报价

A+B+C+D+E+F+G+H之总和

备注:

①电气制作费=电气外购件费×

②电气安装费=(电气外购件费+制作费)×

(12%~16%)

③设计费及技术服务费:

设计单位一般收(A+B+C+D)×

④东北某厂A中包含材料损耗8%,辅助材料费4%和油漆费4%。

即材料费的116%。

⑤某设计公司A中包含材料损耗费13%,辅助材料费10%,即材料费的123%。

⑥表中SUS为不锈钢;

A3为普通钢;

Zn为镀锌钢板。

⑵综合计算法:

综合系数包含制作费、安装调试费、管理费、设计费、利润和税金等。

普通钢材总价(毛重×

单价)×

(1.9~2.0);

不锈钢总价(毛重×

1.4

外购件总价×

(1.16~1.25)