DK一1型电空制动机单机五步闸实验Word下载.docx

《DK一1型电空制动机单机五步闸实验Word下载.docx》由会员分享,可在线阅读,更多相关《DK一1型电空制动机单机五步闸实验Word下载.docx(19页珍藏版)》请在冰豆网上搜索。

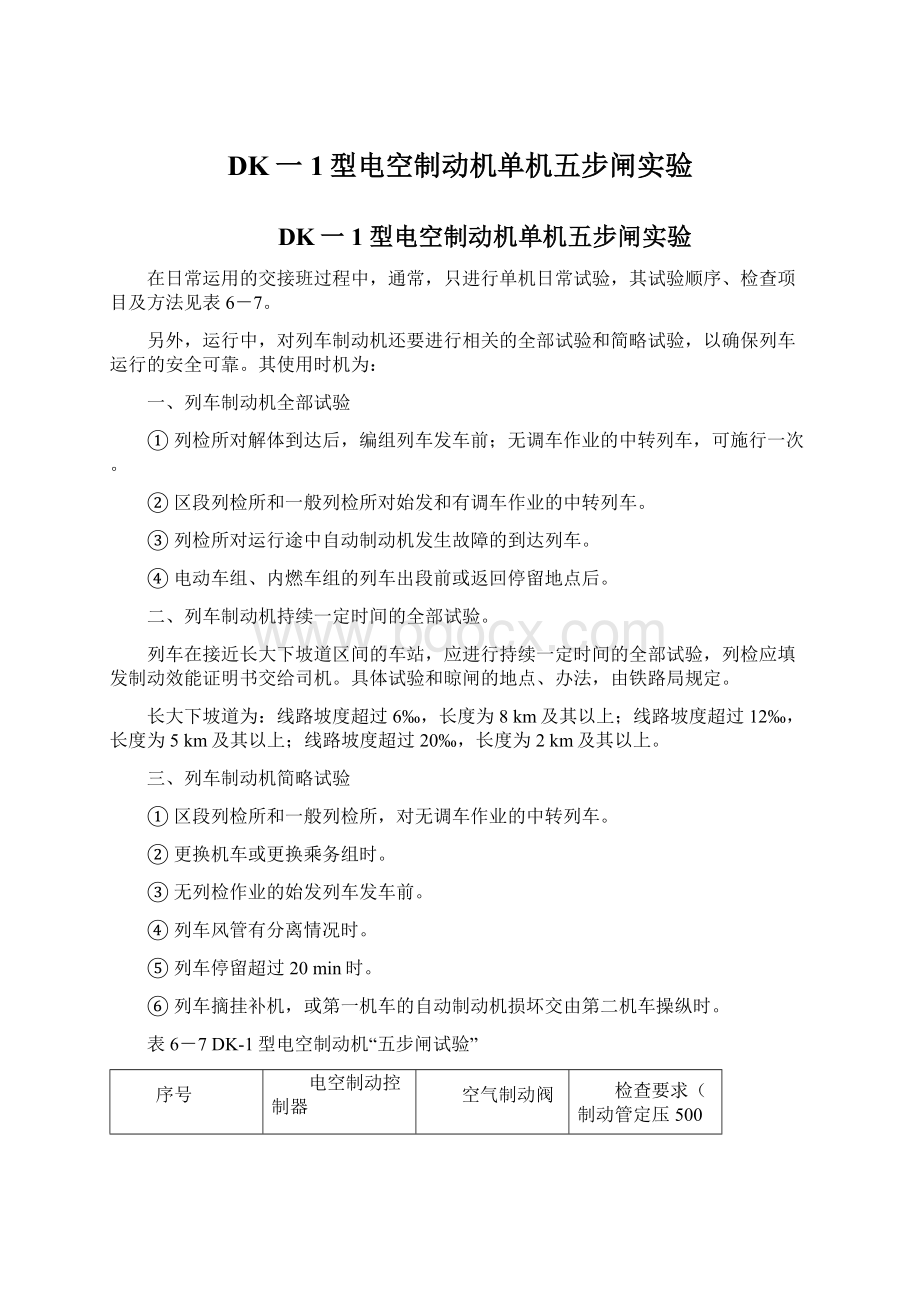

位位位位位位

缓运中制

解转立动

位位位位

12

5

3

4

1.制动管、均衡风缸、总风缸均为规定压力;

制动缸压力为0

2.制动管压力3s内降为0;

制动缸压力5s内升至400kPa,最高压力达到450kPa;

自动撒砂;

有级位时切除主断

3.同时下压手柄,制动缸压力应能缓解到0

4.制动缸压力不得回升

5.制动管充至480kPa的时间在9s内

6

7

6.均衡风缸常用最大有效减压量的时间为5~7s,制动缸压力升至340~380kPa的时间为6~8s

7.均衡风缸、制动管的漏泄量分别不大于5kPa/min、10kPa/min

8

9

8.均衡风缸压力为定压,制动管压力为过充压力(定压+30~40kPa),制动缸不缓解

9.120~180s左右过充压力消除,制动管恢复定压,制动缸压力应缓解为0

10

11

12

10.制动缸压力由O升至280kPa的时间在4s内,最终达到300kPa

11.制动缸压力不变

12.制动缸压力由300kPa降至40kPa的时间不大于5s

空气位操作程序:

1.将电空转换扳钮扳至“空气位”;

2.将调压阀53调至定压;

3.空气位试验完毕后将电空转换扳钮复位至“电空位”。

1314

15

16

13.同时下压手柄,制动管、均衡风缸皆为定压,制动缸压力为0

14.均衡风缸减压140kPa的时间为5~7s

15.均衡风缸、制动管、制动缸的漏泄量分别不超过5、10、10kPa/min

16.均衡风缸、制动管恢复定压

DK-1型电空制动机的操作规程

1.DK-1型电空制动机操作规程

正确地使用制动机是机车操纵技术的重要内容之一,特别是对DK-1型电空制动机来说,与一般机车空气制动机在结构、操作及性能等方面有较大的不同,使用时间也不长,因此,如何正确掌握其操作方法是很关键的问题。

(1)SS4改进型电力机车

一、电空位操作

(一)操作前的准备工作

①检查控制电源屏上的电空制动用自动开关615QA扳钮应朝上,处于闭合位。

②检查电空制动屏柜

——转换阀154在制动管定压为500kPa时,置于货车位;

在制动管定压为600kPa时,置于客车位。

——转换阀153处于正常位。

——开关板502上的3个转换开关463QS、464.QS、465QS均应朝下,处于闭合位。

其中,转换开关463QS因目前尚未使用适应补风的车辆制动机,故不宜朝上处补风位。

转换开关464QS、465QS则在相应的电路有故障或各段另有规定时,可分别朝上处于切除位。

——调压阀55输出压力调整为定压。

调整时以司机操纵台制动管压力表读数为准。

③除155、156、121塞门外,开通所有与制动机系统有关的塞门。

④电空转换扳钮均处于“电空位”。

非操纵节机车电空制动控制器手柄在重联位、空气制动阀手柄在运转位时将手柄分别取出后,并于操纵节机车电空制动控制器、空气制动阀的相应位置装入手柄。

⑤空气制动阀下方调压阀53调整压力为300kPa。

调整时以司机操纵台制动缸压力读数为准。

完成上述各项准备工作并对制动机进行规定的机能检查后,即可使用电空位操作。

(二)操作中的注意事项

①操纵电空制动控制器可对全列车进行制动与缓解;

操作空气制动阀可对机车进行单独制动与缓解。

②电空制动控制器紧急制动后,若需要缓解全列车时,须在紧急位停留15s以上才能返回运转位进行缓解。

③电空制动控制器手柄在过充位、运转位中立位和制动位时,由于其他原因引起紧急制动作用,电空制动控制器手柄应先置重联位或紧急位,需经15s以后,再回运转位才能缓解列车。

准备工作中的第②及③项操作,只是在机车出库前或一般的机能检查时,为缩短检查时间的简易方法。

二、空气位操作

①将操纵节机车空气制动阀上的电空转换扳钮移至“空气位”,并将手柄移至缓解位。

②将操纵节机车空气制动阀下方调压阀53的输出压力值调整为定压。

③将电空制动屏柜上的转换阀153由“正常位”转换至“空气位”。

上述第③项操作,在一般的机能检查时可不必进行。

但在运行途中,必须转为空气位操作时,应全部完成上述3项操作,以确保顺利转换。

①操作空气制动阀可对全列车进行制动与缓解。

单缓机车则要下压其手柄。

②电空制动控制器手柄应放运转位,也可从重联位取出。

③需紧急制动时,应按压紧急按钮或开放手动放风塞门121,并将空气制动阀手柄置于制动位。

④此时因制动管有补风作用,在中立位停留一段时间后,要监视速度的变化,以免因车辆的陆续自然缓解而丧失制动时机。

⑤由于空气位操作只是一种补救的措施,因此在操作时必须格外注意,做到正、副司机密切协调,方能确保运行的安全。

⑥若非操纵节机车处于空气位,或处于电空位但无电空制动电源,应将非操纵节机车中继阀的制动管塞门115关断。

⑦空气位操纵,只允许短时间低速维持故障运行,到达安全地方后,应及时恢复电空制动,以确保运行安全。

三、本、补机重联操作

当机车作为本务机车运行时,制动机操作方法与上述的电空位或空气位操作相同。

当机车作为补机运行时,该机车制动机受本务机控制,因此补机需作以下处理(此时补机操纵节570DK应闭合):

(一)与同型号机车重联

①两机车间平均管、总风联管、制动管均开通

——如某节机车无电空制动电源或处于空气位,还应将该节机车中继阀座下方的制动管塞门115关断。

②两机车间平均管、总风联管没有开通

——将两节机车电空制动控制器手柄置重联位或取出;

空气制动阀手柄置运转位或取出。

——将重联操纵节机车重联转换阀93的转换按钮置于“本机位”。

——将重联非操纵节机车重联转换阀93的转换按钮置于“补机位”。

——将重联操纵节机车的分配阀缓解塞门156开放。

(二)与不同型号机车重联

同上述第②种情况。

四、退乘操作

运行后的退乘及机能检查试验完成后的操作要点:

①切断电空制动电源。

②关闭总风缸塞门111、113。

③确认控制风缸102的压力为900kPa时,及时关闭膜板塞门97。

五、无动力回送操作

①空气制动阀手柄置于运转位或取出。

②关断两节机车的制动管塞门115,并开放分配阀缓解塞门156及无动力回送塞门155。

③两节机车分配阀低压安全阀的整定值调整为180~200kPa。

④两节机车的重联转换阀93与本务机车相同。

⑤关断两节机车的总风缸塞门112。

六、电-空联锁的作用

使用电-空联锁时,制动机应工作在电空位下,且操纵节机车电空制动控制器在运转位。

电空制动屏开关板上的转换开关465QS应朝下(电空联锁位)。

一次电空联锁结束,且调速手柄回“0”后,如需再一次实现电空联锁,应将“电空制动控制器”手柄移中立位后再回运转位。

电空联锁作用时,空气制动经25s自动缓解后,电阻制动力不足时,可追加空气制动。

机车制动缸压力能自动缓解。

七、空电联合制动的作用

当操纵节机车在电空位,电空制动控制器手柄置于运转位或过充位,空电联合制动转换开关466QS处于I位或Ⅱ位,电子柜为A组,司机控制器在制位时,可产生空电联合制动作用。

①若466QS处于工位,则在通过分相无电区时,应先断主断,再断辅机,并将调速手柄回“0”;

分相完毕后,先合主断,再合辅机,给定调速手柄,确认完毕后,按司机台上的空电恢复按钮。

②空电联合制动中,若需司机人工干预,可将电空制动控制器手柄置于制动位、中立位追加减压;

也可将电空制动控制器手柄置于中立位再回运转位或过充位,以提前缓解。

③若466QS处于Ⅱ位,只能将电空制动控制器手柄置于中立位再回运转位或过充位缓解空气制动。

缓解空气制动后,电制动将维持最长1min。

(2)SS8型电力机车

①检查控制电源屏上的电空制动用自动开关37QA和列车电控制动自动开关36QA扳钮应朝上,处于闭合位。

——转换阀153处于正常位。

——开关板502上的5个转换开关463QS、464QS、465QS、466QS、467QS均应朝下,处于闭合位。

其中,转换开关463QS、464QS、465QS作用同SS4改进型电力机车。

466QS用于控制空电联合常用制动功能的切除与否。

467QS用于控制空电联锁功能的切除与否。

——调压阀55输出压力调整为制动管定压。

③除155、156、121和122塞门外,开通所有与制动机系统有关的塞门。

非操纵端电空制动控制器手柄在重联位、空气制动阀手柄在运转位时将手柄分别取出后,于操纵端在电空制动控制器、空气制动阀处于相应的位置时将手柄装入。

⑤空气制动阀下方调压阀53或54调整压力为300kPa。

①将操纵端空气制动阀上的电空转换扳钮移至“空气位”,并将手柄移至缓解位。

②将操纵端空气制动阀下方调压阀53和54的输出压力值调整为定压。

但在运行途中,必须转为空气位操作时,应全部完成上述三项操作,以确保顺利转换。

③需紧急制动时,应按压紧急按钮或开放手动放风塞门121、122,并将空气制动阀手柄置于制动位。

⑥空气位操纵,只允许短时间低速维持故障运行,到达安全地方后,应及时恢复电空制动,以确保运行安全。

三、退乘操作

②关闭总风缸塞门113。

四、无动力回送操作

②关断制动管塞门115,并开放分配阀缓解塞门156及无动力回送塞门155。

③分配阀低压安全阀的整定值调整为180~200kPa。

④确认总风缸压力大于600kPa时,先关断塞门151,再按下司机台上的“停车制动按钮”,待蓄能制动器完全上闸后,手动缓解全部蓄能制动器并保持151关断,以确保无动力回送机车的安全。

⑤关断总风缸塞门112。

五、电-空联锁的作用

使用电-空联锁时,制动机应工作在电空位下,且操纵端电空制动控制器在运转位。

DK-1型电空制动机的试验方法

DK-l型电空制动机的检查、试验,主要用来检查DK-1型电空制动机的各项作用是否正常。

它是通过电空制动控制器、空气制动阀手柄在各工作位置间的顺序转换,同时观察压力表指针的变化情况,来分析、判断DK-1型电空制动及其各部件是否处于良好状态。

DK-1型电空制动机试验分为装车前试验和装车后试验。

其中,装车前试验是在DK-1型电空制动机试验台上进行;

而装车后试验通常是在单机上试验,主要包括检修试验(即“八步闸”试验)和日常试验(即“五步闸”试验)。

(1)DK-1型电空制动机单机检修试验

一、试验前的检查

①确认各管路和电路连接正确。

②确认各塞门及有关电路开关处于正常工况。

③确认空气压缩机工作正常。

④确认非操纵节机车电空制动控制器处于“重联位”,空气制动阀处于“运转位”。

操纵节机车两手柄均置“运转位”。

⑤确认两节机车空气制动阀上的电空转换扳钮在“正常位”。

二、电空位试验

(一)缓解状态下各压力值检查

电空制动控制器、空气制动阀手柄均置“运转位”,检查各压力表针指示应符合下列要求:

①总风缸——750~900kPa。

②均衡风缸——定压。

③制动管——定压(允许与均衡风缸压力差不大于10kPa)。

、

④制动缸——0kPa。

(二)紧急制动性能检查

电空制动控制器在“运转位”停放不少于90s后,移至紧急制动位。

①制动管压力由定压降至零的时间不大于3s。

②制动缸压力升至400kPa的时间不大于5s。

③制动缸最高压力为(450±

10)kPa;

安全阀应动作。

④机车自动撒砂。

⑤机车有级位时,主断路器自动跳闸;

否则,主断路器不跳闸。

(三)紧急制动后的单独缓解性能检查

①将空气制动阀手柄移至“缓解位”并下压手柄,制动缸压力应即可下降,并能缓解至零。

②待制动缸压力降至零后,再将空气制动阀手柄移至“运转位”,制动缸压力不回升。

(四)列车充风性能检查

将电空制动控制器手柄置于“运转位”,制动管充风速度应符合表6-1。

表6-l制动管充风速度

制动管定压500kPa

制动管定压600kPa

制动管压力由零升至480kPa的时间不大于9s

制动管压力由零升至480kPa的时间不大于11s

(五)初制动减压和均衡风缸、制动管漏泄检查

①将电空制动控制器手柄移至“中立位”,制动管压力下降每分钟应不大于10kPa。

检查完毕后将电空制动控制器手柄移回运转位。

②将电空制动控制器手柄移至“制动位”,待制动管减压40~60kPa后置于“中立位”,并保持1min,均衡风缸漏泄量每分钟不大于5kPa;

制动管漏泄量每分钟不大于10kPa。

(六)阶段制动性能及最大有效减压量、过量减压量的检查

①电空制动控制器手柄置于“运转位”20s以上后,再将其手柄在“制动位”与“中立位”间移动,施行阶段制动,直至达到全制动最大有效减压量。

检查阶段制动是否稳定,制动管减压量与制动缸压力比例应符合表6-2的规定。

表6-2制动管减压量与制动缸压力比例表

制动管减压量(kPa)

40~50

100

140

170~180

制动缸压力(kPa)

90~130

240~270

340~380

400~435

②最后将电空制动控制器手柄移至“制动位”,制动管获得过量减压量(见表6-3)。

待压力稳定后,制动缸压力变化每分钟不应大于10kPa。

(七)过充性能检查

①将电空制动控制器手柄移至“过充位”,制动管压力应超过定压30~40kPa,并且制动缸压力不缓解。

表6-3制动管过量减压量

制动管定压(kPa)

500

600

制动管过量减压量(kPa)

190~240

210~290

②当电空制动控制器手柄移回“运转位”后,制动缸压力应缓解到零,制动管过充压力在120~180s内自动消除。

(八)常用全制动以及制动缸漏泄量检查

①将电空制动控制器手柄移至“制动位”,均衡风缸减压速度和制动缸压力升压速度应符合表6-4。

表6-4均衡风缸减压速度与制动缸压力升压速度

均衡风缸减压140kPa的时间为5~7s

均衡风缸减压170kPa的时间为6~8s

制动缸由零升至340~380kPa的时间为6~8s

制动缸由零升至400~435kPa的时间为7~9.5s

②关断分配阀供给塞门,检查制动缸漏泄量每分钟不大于10kPa。

检查完毕后开通供给塞门。

(九)缓解性能检查

将电空制动控制器手柄移回“运转位”,均衡风缸、制动管应恢复定压。

制动缸压力下降速度应符合表65。

表6-5制动缸压力下降速度

制动缸压力由340~380kPa下降至40kPa的时间不大于7s

制动缸压力由400~435kPa下降至40kPa的时间不大于8.5s

(十)单独制动与单独缓解性能检查

①将空气制动阀手柄在“中立位”与“制动位”间来回移动,阶段制动作用应稳定。

②将空气制动阀手柄在“中立位”与“运转位”问来回移动,阶段缓解作用应稳定。

③将空气制动阀手柄由“运转位”移至“制动位”,制动缸压力由零升至280kPa的时间不大于4s。

④当空气制动阀手柄移回“运转位”时,制动缸压力由300kPa下降至40kPa的时间不大于5s。

(十一)重联位性能检查

将电空制动控制器手柄由“运转位”移至“制动位”,待制动管减压后再将手柄移至“重联位”,制动管应保压。

三、空气位试验

扳动空气制动阀上的电空转换扳钮置于“空气位”,并将其下方的调压阀的输出值调整为定压。

将空气制动阀手柄置于“缓解位”并下压手柄各压力值应符合下列要求:

(二)常用全制动及单独缓解性能检查

①将空气制动阀手柄置于“制动位”,再回“中立位”,均衡风缸减压速度和制动缸压力升压速度应符合表6-4。

②下压空气制动阀手柄,制动缸压力应能缓解。

停止下压空气制动阀手柄,制动缸压力停止下降。

(三)缓解性能检查

将空气制动阀手柄移回“运转位”,并下压手柄,均衡风缸与制动管压力应能升至定压,制动缸压力应能缓解至零。

(四)阶段制动性能检查

将空气制动阀手柄在“制动位”与“中立位”间移动,阶段制动作用应稳定。

四、辅助性能检查

空气位试验完成后,将制动机恢复到电空位,即可进行辅助性能检查。

在每项辅助性能检查之前,均应使制动机恢复到缓解状态,并将电空制动控制器、空气制动阀手柄置于“运转位”。

(一)检查按钮作用检查

按压充气按钮,均衡风缸与制动管压力同时上升至超过定压100kPa;

松开该按钮,并迅速按下消除按钮,均衡风缸与制动管压力停止上升,并略有下降。

(二)电一空联锁性能检查

将司机控制器换向手柄置于“制”位,起动各风机,并将调速手柄离开“0”位。

制动管应减压(45±

5)kPa,且制动缸升压。

延时20~28s后,制动管应自动恢复定压,且制动缸压力自动缓解。

(三)断钩保护性能检查

开放制动管手动放风塞门,产生紧急制动作用:

①制动管压力应快速降至零,并不得自动缓解。

②制动缸压力升至(450±

10)kPa。

③机车自动撒砂。

④自动选择切除机车牵引动力。

(四)失电制动性能检查

切除电空制动机电源,制动管压力应按常用制动减压速度减压,并且制动缸压力上升。

五、无动力回送性能检查

将电空制动机调整到无动力回送状态,并将电空制动控制器手柄置于“重联位”,空气制动阀手柄置于“运转位”。

①当制动管压力为定压时,总风缸压力应在低于制动管定压140~180kPa之间。

②当制动管压力下降后,制动缸最高压力应限制在200~180kPa间。