化工工艺节课论文.docx

《化工工艺节课论文.docx》由会员分享,可在线阅读,更多相关《化工工艺节课论文.docx(16页珍藏版)》请在冰豆网上搜索。

化工工艺节课论文

化工工艺节课论文

化工工业学是研究由原料经化工加工制取化工产品的一门科学,其研究的内容包括:

化工原理、生产方法、工艺流程、设备、技术经济评价、安全和环境保护等。

对于装备专业来说我们不仅要掌握精通的掌握设备,而且还要了解一定的工艺知识,这对于我们完善知识构架来说是必经之路,所以对于我们装备专业的学生来说化工工艺是一门必须学好的的课程。

针对于这学期的课程,我就以下几个方面进行总结。

1、针对本小组研究的精细有机化工中的硝化工艺进行一个总结。

2、硝化工艺流程的特点。

3、硝化工艺的设备列表。

4、对化工工艺学的一个总体总结。

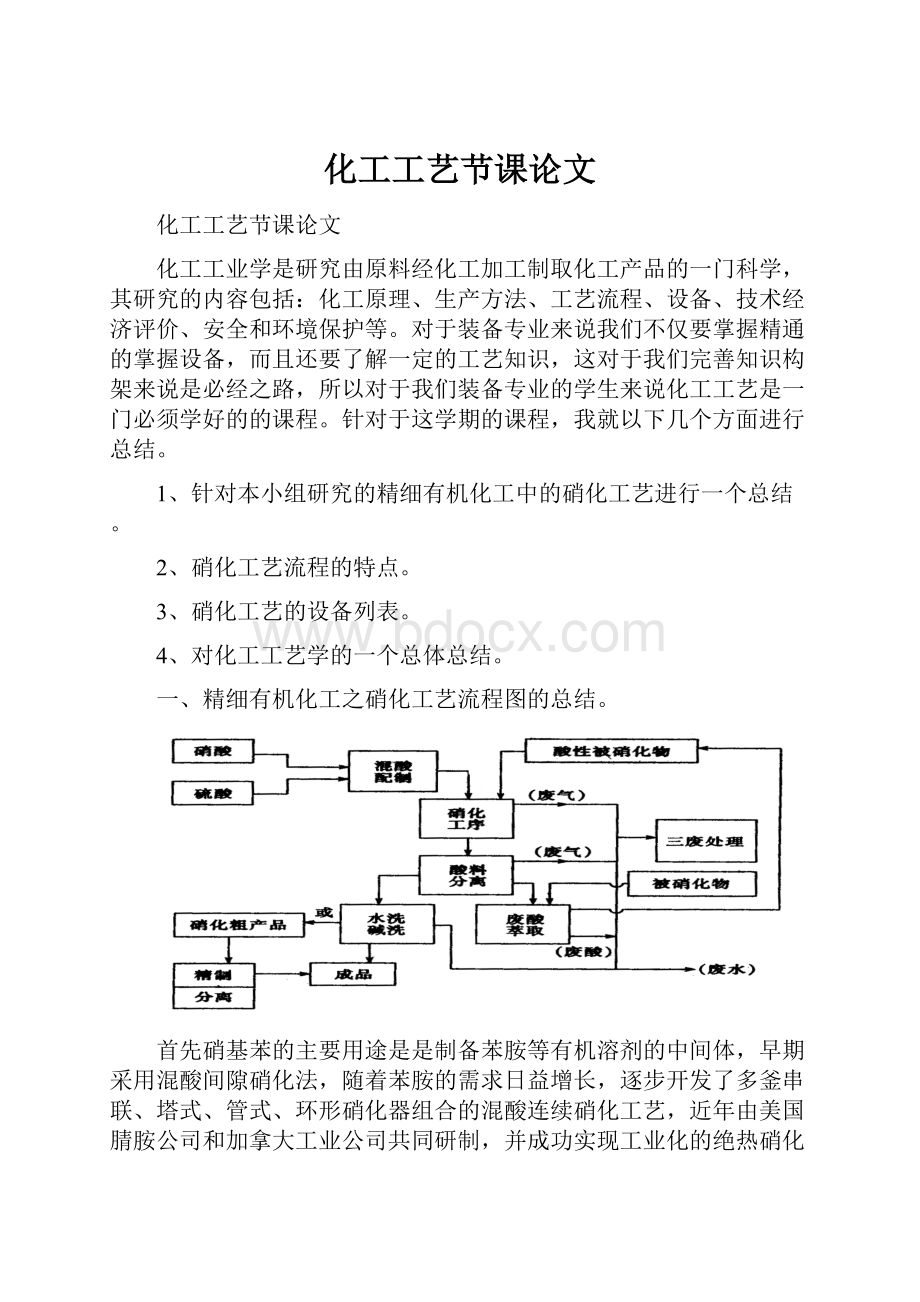

一、精细有机化工之硝化工艺流程图的总结。

首先硝基苯的主要用途是是制备苯胺等有机溶剂的中间体,早期采用混酸间隙硝化法,随着苯胺的需求日益增长,逐步开发了多釜串联、塔式、管式、环形硝化器组合的混酸连续硝化工艺,近年由美国腈胺公司和加拿大工业公司共同研制,并成功实现工业化的绝热硝化生产工业,在节约资源、降低成本、提高产率上都有一定的优势。

目前,国外已建立十几万吨硝基苯生产装备。

本课程及老师主讲了硝基苯的连续生产工艺流程,在这里除了这个,我还要展示笨的绝热连续硝化工艺流程图。

CAD制图如下:

、硝基苯的连续硝化流程。

1,2-硝化锅3,5,9,11-分离器4-萃取器6,7-泵8,10-文丘里管混合器

注:

1、2两个连续硝化反应釜串联在一起,在1中没有反应完就进入了2中,这样可以有效避免过多的热量在1中聚集,也提高了反应的效率。

苯和混酸同时进料所用的混酸的浓度略低于间隙硝化,苯稍微过量,以尽量消耗混酸中的硝酸,同时减少二硝基物的生成量。

硝化温度控制在50~100。

C。

反应物由硝化器连续进入分离器或离心机,分为有机相和酸相,有机相经水洗除酸,碱洗脱硝基酚,再经水洗和蒸馏脱水、脱苯后得硝基苯产品,理论产率为96%到99%。

、苯的绝热硝化流程示意图

注:

1,2,3,4-硝化器5-酸槽6-闪蒸器7-除沫器8-分离器9-热交换器10-泵、6、7和在一块为浓硫酸浓缩器。

混酸:

HNO35~8%,H2SO458~68%,H2O>25%;

苯过量5~10%;硝化温度:

132~136℃;无冷却;利用反应热闪蒸废酸。

优点:

反应温度高,硝化速度快;硝酸反应完全,副产物少;混酸含水量高,酸浓度低,酸量大,安全性好;利用反应热浓缩废酸并循环利用,无需加热、冷却,能耗低;设备密封,原料消耗少;废水和污染少。

存在的问题:

对设备要求高(密封、防腐)

二、硝基苯的连续硝化工艺流程特点

硝化反应有以下的共性:

反应不可逆;速率较快,是强放热反应;反应物与硝化剂是不能互溶的,常分为有机层和酸层。

因为反应的特点决定了工艺、设备、操作的特点。

下面我对硝基苯的连续硝化工艺流程做一下总结:

、多釜串联:

硝化反应器采用多釜串联的的方式,大部分反应在主锅中进行,即第一个反应釜中,小部分没有反应的被硝化物再加到后续反应釜中(副锅)继续反应。

多釜串联大大提高了反应速率,减少物料短路,及不同的反应釜中控制不同的反应温度及转化率,提高了生产能力和产品质量,再者多釜串联可以逐釜提高反应温度,避免了热量的过度集中。

、搅拌:

工艺流程中反应器中必须有良好的搅拌装置,并且搅拌不能间断。

因为硝化过程是非均相体系,在硝化过程中会形成液液两相,为了提高传质和传热效率,硝化反应器必须要有良好的搅拌装置。

再者因反应初期,酸相和有机相的相对密度相差悬殊,加之反应开始阶段反应剧烈,放热量为最大,特别需要剧烈搅拌。

总之搅拌可以及时移除反应热提高传质;增加反应界面。

、工艺流程中的设备要耐强酸:

硝化反应多数是在强酸环境下进行的,所以设备必须耐酸腐蚀。

、产物分离简单:

硝基苯在常温下是液体,与废酸有较大的密度差和可分层的原理进行硝化产物的分离,可以进行离心分离操作。

也可以用有机溶剂萃取法可以将硝化产物从废酸中分离,硝化产物与废酸分离后可以用水洗除无机酸,用碱洗除酚。

、废酸可以循环利用:

作为硝化底酸直接循环套用;用被硝化物萃取有机物后浓缩至90~95%的硫酸用于配酸;多硝化的废酸用于下一批单硝化生产中;净化后加氨水制化肥。

、连续硝化的总体特点:

连续法采用带搅拌罐的罐式反应器、管式反应器、泵式循环反应器,设备小、效率高、便于自动化控制,适用于大规模生产。

补充:

间隙操作具有灵活、适应性强,适用于小批量,多品种的生产。

三、设备列表:

硝基苯的连续硝化工艺流程中涉及到的设备有串联的硝化釜、分离器、文丘里管混合器、萃取釜,及泵。

下面我对连续硝化釜进行详细介绍,最后列表总结所有设备。

、连续硝化釜

图环形连续硝化器

1-下弯管,2-匀流折板,3-换热器,

4-伸缩节,5-上弯管,6-搅拌轴,

7-弹性支承,8-搅拌器,9-底支承

材质:

不锈钢、钢板;

冷却装置:

夹套、蛇管;

搅拌:

推进式、涡轮式、

反应釜主要结构性能:

公称容积:

500~10000L

工作压力:

负压~9.8Mpa

工作温度:

0~350℃

搅拌转速:

0-300r/min

电机功率:

3~15KW

加热功率:

36~90KW

加热方式:

电加热,水循环,导热油,蒸汽,远红外线加热等。

出料方式:

上出料,下出料。

搅拌轴:

采用自润滑耐磨轴套,适合于各种介质的搅拌。

搅拌形式:

桨式,锚式,框式,推进式,螺带式,涡轮式等。

密封方式:

磁力密封,机械密封,填料密封。

电机:

普通电机带减速机或者防爆电机带减速机。

主要材料:

釜体材料主要采用0Cr18Ni9(304),00Cr17Ni14Mo2(316L),1Cr18Ni9Ti(321),并可根据不同介质要求制作钛材(TA2),镍及镍合金,钽材,锆材,哈氏合金(C-276,C-22,B-2),反应釜内喷四氟(PTFE)及衬镍(Ni6)。

、所有硝化设备列表:

名称

处理物料

工艺要求

结构特点

操作条件

设备材料

连

续

硝

化

釜

苯和混酸

是硝化进行的主要场所,能够提供较大的传质推动力,和传热推动力。

带有搅拌装置

工作压力:

负压~9.8Mpa

工作温度:

0~350℃

耐强酸

不锈钢如:

0Cr18Ni9(304)

闪

蒸

器

(绝热硝化)

未反应完的混酸及硝化产物,主要是被稀释的硫酸。

依靠物料的潜热实现其能量的自匹配,实现硝化反应后物料的快速冷却及废酸浓缩的回收利用。

内部设有蒸发器,为立式设备。

工作温度:

140~160℃。

工作压强:

减压操作。

搪

玻

璃

钢

名称

处理物料

工艺要求

结构特点

操作条件

设备材料

苯泵

苯

增压

离心式

常温常压

不锈钢

硫酸泵

硫酸

增压

离心式

常温常压

不锈钢

气动

式泵

硝基苯及酸

能在串联反应釜间运输物料

气动式

腐蚀性较强

聚四氟乙烯(PTFE)

两洗泵

酸洗,

碱液,产物

能够碱洗和水洗

离心式

常温常压

不锈钢

真空泵

水蒸汽

吸收未冷凝的蒸汽

蒸汽喷射

水环式

高温

减压

不锈钢

各种槽设备

硫酸(排放槽、中间槽)、

硝基苯(萃取槽,中间槽)

能够耐酸腐蚀,可以萃取,盛放物料

分为立式和卧式两种

常压,高温

强腐蚀,

搪玻璃钢(硫酸)

不锈钢

(硝基苯)

换热器

硫酸、苯

蒸汽

加热苯和硫酸,冷却粗制硝基苯

插入式(硫酸)

列管式

强腐蚀,高温。

Ta

不锈钢

名称

处理物料

工艺要求

结构特点

操作条件

设备材料

分

离

器

粗制硝基苯,各个阶段的分离产物。

能够分离硝基苯和废酸两项

填料塔

80摄氏度,低压

不锈钢

萃取塔(釜)

分离后的粗制硝基苯

萃取苯及硝基苯混合物。

填料塔

或者釜式

温度:

≤100℃,常压

不锈钢

苯回收塔

回收未反应的苯

回收苯

填料

常温,常压

不锈钢

四、课程总结:

化工工艺学本质是研究产品生产的过程的“技术”、“过程”、和“方法”,主要研究内容包括三个方面,即生产的工艺流程,生产的工艺控制条件和技术管理控制,以及安全和环境保护措施。

化工生产工艺大体分为四个步骤:

第一步是原材料、燃料、能源的准备和预处理过程;第二步是化学反应过程,在这一步骤中得到的目的产物,同时还会联产副产品和其他的非目的产物;第三步是分离目的产物和非目的产物或未反应物;第四步是进行成品包装和储运,排除系统外的非目的产物。

化工工艺流程的组织是确定各单元过程的基本过程的具体内容、顺序和组合方式,并以图解的形式表示出整个生产过程的全貌。

一般化工产品的生产过程的划分如图所示:

副产物

产品

由于化工过程的复杂性,设备类型也非常的的多,实现统一工艺要求,不但可以选择不同的单元操作方式,也可以选择不同类型的设备。

因此对于本课程的总结以工艺总结和设备分类两个方面来进行总结。

、工艺流程总结:

其实对于化学工艺流程来说,化学反应一步就可以完成,但是每一个化学工艺看上去比较繁琐,主要是因为化工原料的预处理,及要实现化学反应所要达到的条件的准备,和粗产品的分离、吸收、提纯占去了大半个化工工艺流程,所以说化学工艺就是多个单元操作的使用,再加上一步到两步的化学反应,化学工艺就是化学反应和化工原理的综合利用。

首先,本课程接触的第一个工艺就是化工原料及其初步加工,这里面有煤、石油、天然气、化学矿物、及生物质资源的初步加工,其中煤的初步加工有干馏,中低温干馏,可得到粗苯及煤焦油,分离这些混合物,主要利用沸点不同,利用精馏即可进行分离。

而煤的气化就是通常所说的造气,制得水煤气。

煤制电石是一个固固反应,需要特殊的反应器,而乙炔又是一个基本有机化工工业的重要原料之一。

对于石油在加工处理之前要进行电脱盐流程才能进行送到炼油车间进一步加工,石油的加工工艺主要有常减压蒸馏和催化裂解,对于减压蒸馏就是通过一次常压加热和常压蒸馏塔,进行常压蒸馏,接着进入减压加热器、减压塔进行减压蒸馏分离出汽油和柴油,而催化裂解主要是为了得到轻质汽油,具体的反应是在催化反应器中进行的,本课程的流程中用的是流化床催化裂化反应器,催化剂在反应器中呈流化状态,油品加热到反应温度在催化剂的作用下发生裂解反应。

天然气中多组分的分离压缩冷冻和深冷的方法利用各组分的挥发度(沸点)不同进行分离。

在这一章中多是利用精馏操作进行分离,故对石油化工来说精馏塔至关重要。

对于无机化工典型的生产工艺主要有合成氨及硫酸、纯碱、烧碱于氯气的生产工艺。

对于合成氨,我们们去过晋开化工厂进行见习实习,对合成氨的工艺流程比较熟悉,我在这里不再啰嗦。

主要讲一下后面几种无机化合物的生产工艺,首先是硫酸的生产,世界上生产硫酸的方法主要是接触法,接触法分为以下四个基本工序:

1、焙烧含硫原料制取二氧化硫,本工序的主要反应是在沸腾焙烧炉中进行,在废热锅炉中降温,在电除尘器和旋风分离器中除尘,还有蒸汽洗涤器,及必不可少的空气鼓风机,和链式输送机等;2、炉气精制,即除去粗二氧化硫中的各种杂质,主要是在洗涤塔和电除雾器中进行,本过程涉及到化工原理中的脱吸过程,用到了脱吸塔;3、二氧化硫催化氧化生成三氧化硫,工业上称之为转化,这个过程是在转化器中完成,转化器是固定床反应器,由304不锈钢制成;4、三氧化硫的吸收转化成硫酸,吸收离不开吸收塔,吸收后的硫酸还要经过浓缩;这就是硫酸的整个生产工艺。

本课程的制碱主要是侯氏制碱法,是针对氨碱法存在的缺点进行改进的一种联合制碱方法,其工艺流程是首先精制饱和食盐水,进入碳酸化塔,吸收二氧化碳,生成碳酸氢钠,经真空过滤机得到碳酸氢钠,经煅烧的纯碱,而另一路含有氯化铵的氨母液依次经过盐析结晶器和冷析结晶器,得到氯化铵晶体。

最后氯气和烧碱的制取是电解饱和食盐水的方法,教材中主要有隔膜法电解氯碱工艺和Flemion流程,两种方法的食盐水精制段及烧碱蒸发段是相通的,唯一区别是电解反应器的不同。

针对于无机化工来说,工艺年代久远,比较成熟,需要改进的不多。

基本有机化工产品典型生产工艺发展已有一百多年了,其特点主要集中在以下几点,生产规模比较大,产品种类多,以石油化工为核心的基本有机化工,具有生产流程长,设备比较大的特点。

其原料原料来源丰富,技术路线各异,基本有机化工的原料以自然资源为基础,其中煤的储备比较大,发展前景比较大。

资源和能源的综合利用率比较高及广泛采用新技术和新工艺。

最后生产技术要求比较高,基本有机化工生产过程中所用的原料和生产的产品,副产品,绝大多数具有易燃易爆、有毒、有腐蚀性的特点,为了避免和减少事故发生,在生产、储运、运输和使用过程中必须采取严格而科学的安全技术措施,确保安全运转。

对于基本有机化工的生产工艺,烃类的裂解工艺占有很大的比重,我就烃类的裂解工艺进行总结,首先烃类裂解是指石油系烃类原料在高温隔绝空气和高温的条件下,烃类分子子发生碳链断裂或脱氢反应,生产相对分子质量较小的基本有机化工产品的反应过程,其反应是在管式裂解炉中进行,管式裂解炉种类比较多,但其基本结构工作原理都是相通的,管式炉有一个缺点就是结焦,进而影响传热效果,所以管式裂解炉需要定期停炉清焦,主要有两种方法及停炉清焦法或者交替法。

接着裂解气的急冷和预分馏和净化,其中净化的方法有碱洗,吸附脱水,加氢法脱除炔烃。

工艺的重点是裂解气的分离与精制,这就要用到多段压缩和深冷制冷,利用沸点不同进行分离,还有工艺中的精馏塔也是工艺的重点。

所以对于有机化工生产工艺,各种裂解产物的分离是反应流程长而复杂的原因之一。

因为对于精细化工工艺,我研究的是精细化工工艺之硝化反应,上面已经总结了很多,在这里就不多说了,总体来说,化工工艺将原料物质主要经过化学反应转变为产品的方法和过程,包括实现这种转变的全部化学和物理的措施,其中以单元操作居多。

、设备类型总结:

对于本课程中的设备以功能来分分为以下几种,反应器,分离、吸收、精馏、洗涤、干燥等各种分离设备,换热设备、流体输送设备,增压减压设备,和各种物料储槽。

下面我将对本课程的设备以列表的形式进行总结,以前五个单元为重点。

(1)反应器列表:

名称

包含的类型

所在工艺及作用

催化

裂化

反应

器

固定床

原油的催化裂化工艺

移动床

硫化长

稀土改进的Y型分子筛

加氢反应器

塔式

石油化工生产工艺

煤气

发生炉

鲁奇炉

合成氨的造气工艺

德士古气化炉

氨合成塔

多层轴向冷激

氨合成工艺,

尿素合成工艺

纯碱工艺

径向合成塔

轴向合成塔

沸腾炉

直通型炉

矿石的焙烧工艺

扩大型炉

转化器

固定床反应器

二氧化硫催化氧化工艺

碳酸化塔

塔式反应器

侯氏制碱法工艺

电解槽

隔膜法电解槽

氯碱工艺

离子交换膜法电解槽

管式裂解炉

Srt型

烃类裂解反应

USC型

MSF毫秒型等

乙苯脱氢反应器

多管等温反应器

乙苯脱氢工艺

绝热反应器

多段绝热反应器

氯化器

高温氯化器

氯化生产工艺

低温氯化器

薄膜反应器

连续薄膜反应器

磺化工艺

釜式聚合反应器

釜式反应器

聚合工艺

硝化反应釜

间断硝化反应釜

硝化工艺

连续反应釜

(2)、均相混合物分离器列表:

名称

类型

所在工艺的作用

吸收塔(脱吸塔)

板式

气体的吸收和提纯

填料

洗涤塔

离心萃取器

气体的洗涤

塔式

澄清器

精馏塔

板式

提纯和分离

填料

汽提塔

传质设备

提纯

离心分离器

离心设备

分层分离

(3)、非均相混合物分离器列表

名称

类型

在工艺中的作用

过滤器

连续操作(板框式过滤器)

分离液固混合物

间隙操作(转筒真空)

沉降室(槽)

重力沉降

分离气固两相

旋风分离器

离心沉降

分离气固两相

电除尘(雾、沫)器

静电引力

分析小粒径颗粒

干

燥

塔

厢式(盘式)

干燥固体,或浓缩液体

气流

沸腾床

喷雾

滚筒

(4)、热量传质设备列表:

名称

类型

在工艺中的作用

废热锅炉

管式

吸收废热

换

热

器

管式

传热

板式

翅片

闪蒸器

循环型

快速蒸发

单程型

再沸器

蒸发设备

精馏塔塔底

冷凝器

冷凝设备

冷凝液体,常用在精馏塔中冷凝

(5)、除此之外还有各种泵,如离心泵,往复泵,齿轮泵等,及多段压缩中的压缩机,和用于输送的管道、阀门。

还有各种储罐、储槽、干湿水封等。

学过了化工工艺学不仅让我对工艺有了一定的理解,可以看懂复杂的工艺流程图了,而且还让我更加深刻的理解了过程设备在整个工艺中的作用及工作原理的理解。