巴家岭隧道贯通方案侧壁导坑Word文档格式.docx

《巴家岭隧道贯通方案侧壁导坑Word文档格式.docx》由会员分享,可在线阅读,更多相关《巴家岭隧道贯通方案侧壁导坑Word文档格式.docx(9页珍藏版)》请在冰豆网上搜索。

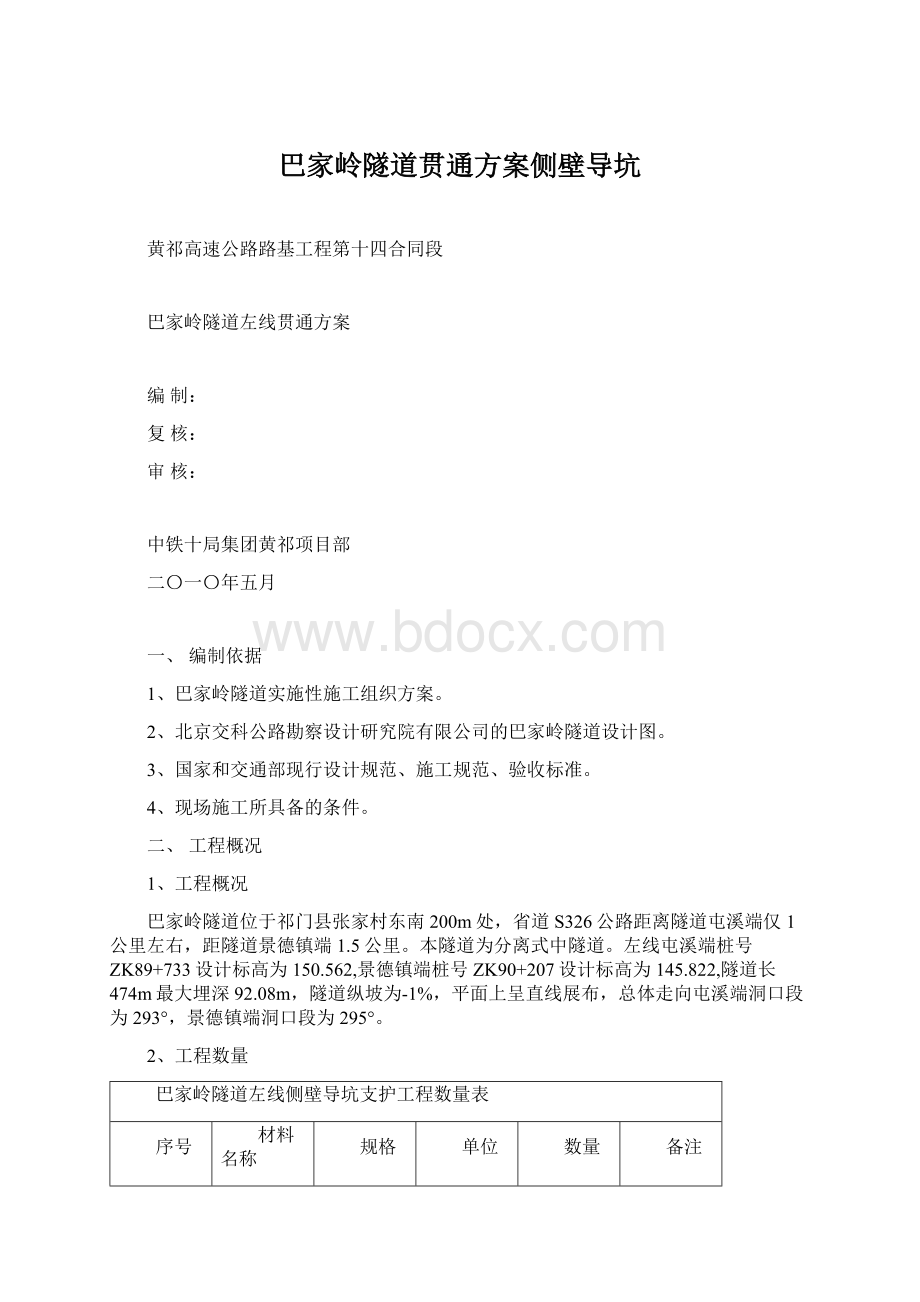

材料名称

规格

单位

数量

备注

1

工字钢

I20

kg

71935.5

2

中空锚杆

3m

m

696

3

砂浆锚杆

φ22

1037.04

4

钢筋网

φ6.5

498.98

5

喷射砼

C25

m3

38.22

3、建筑材料

施工用骨料:

从项目部指定砂、石厂采购,汽车运至工地。

水泥:

由材料中标厂家供应。

钢管:

Φ42、Φ108、Φ133热轧无缝钢管。

钢材:

由材料中标钢铁股份有限公司供应。

4、机械设备

投入本工程的机械设备见下表

主要进场机械设备表

机械名称

规格

能力

数量

状况

备注

计划

实际

砼搅拌站

1套

良好

空压机

20m3

6台

电焊机

315

5台

发电机

200KW

2台

注浆机

MZ-1

4台

潜孔钻机

切割机

PC220挖掘机

PC220

1台

TY50型装载机

L50

湿喷机

自卸车

8台

注:

闲置包括修理或待班。

5、劳动力组织

投入本工程的劳动力见下表

施工人员状况表

分类

人数

缺席原因

计划

实际

缺席

项目经理

项目总工

工区长(或副经理)

技术主管

工班长

其它管理人员

技工

6

普工

28

主要施工人员明细表

姓名

职务

管理人员

刘伟

陶成

项目副经理

石伟

技术人员

庞晓峰

工程部长

柯旺涌

任二宝

技术员

7

孙涛

8

测量班长

徐福强

测量

9

安全员

李士河

10

材料员

杨勇

11

施工员

王大志

领工员

三、贯通方案

根据现场的实际情况,巴家岭隧道出口洞口段覆盖层厚度较薄且偏压极易出现滑坍现象,经综合考虑采用小导洞出洞。

贯通前先将左线进口段洞内掌子面利用超前小导洞施工至明暗交接后在出口端暗洞口施工超前管棚,与此同时完善巴家岭左线出口土石方施作完成,并做好截水天沟以及边仰坡的防护,然后由出口开挖至ZK90+158处贯通。

具体方案如下:

1、按巴家岭隧道进洞方案要求,首先在边、仰坡开挖边缘线外5m做好洞顶截水天沟,以拦截地表水;

在小导洞开挖至洞口前一周开挖ZK90+198~ZK90+207段土石方,并及时做好防护。

2、超前小导洞施工

巴家岭隧道左线超前小导洞开挖尺寸为4*3.5m,小导洞开挖具体参数按照正洞设计图纸参数,小导洞施工时采取右半侧利用主洞支护工字钢架,小导洞临时初期支护参数如下:

钢筋网:

φ6.5钢筋网网格尺寸20*20cm

锚杆:

每榀工字钢设置2根3m长砂浆锚杆,径向锚杆采用环*纵间距为1*0.6m。

工字钢:

采用I20a工字钢设置临时支护间距为0.6m,钢架五寸台见附图

喷射砼:

采用C25喷射砼厚度26cm。

超前小导洞贯通后在出口端施作超前大管棚,大管棚施工方法如下

3、超前管棚

施放洞口轮廓线及钢花管孔口位置,采用潜孔钻沿孔口位置按设计钻孔角度钻设L=2.0mφ133导向管;

沿导向管套钻并安装L=35mΦ108×

8mm的钢花管,进行注浆加固围岩。

管棚大样

a、超前管棚支护施工流程

b、工字钢钢拱架及导向管安装

采用挖掘机清刷洞身范围内边坡松散土层,进行放样,画出套拱轮廓线,环向开挖套拱弧线,并按山体自然坡度(1:

1)斜向安装I18工字钢钢拱架,通过四榀钢拱架逐渐调整到导向管角度,钢拱架间距为60cm,每榀之间通过φ22纵向连接筋连接成整体,连接筋环向间距100cm,内外交错布置,确保拱架稳定。

具体拱架布置见下图。

鉴于拱部埋深较浅,岩体对拱架的正压力较小,开挖长度为2.4m,直接开挖后洞身侧压力较大,为防止边墙开挖后失稳坍塌,故安装钢拱架,必须垂直。

通过钢拱架及C25套拱砼稳固围岩,从而有效地防止坍塌。

拱架布置图

注:

以上拱架断面中除注明外均以cm计,

c、套拱混凝土施工

钢架架设完毕后,沿设计被复混凝土外边缘(考虑10cm预留沉降量)安装套拱内模、端模及外模。

拌和站集中拌制C25喷射混凝土,由混凝土运输车运送混凝土到洞口,采用模筑混凝土的方法施工。

超前管棚支护施工

用Φ50钢管搭设工作平台,复测设隧道中线、拱顶及拱脚水平基点,沿坡面画出管棚轮廓线,在管棚轮廓线钻孔安装Φ133(L=2.0m)用作超前注浆管棚钻孔导向管,随后套打Φ108超前注浆导管并注浆。

管棚超前支护采用外径Φ108mm、壁厚8mm的热轧无缝钢尖管,钢管前端呈尖锥状,尾部焊接φ10加劲筋,管节长4~6m,管壁四周钻2排φ12mm压浆孔,压浆孔间距10cm。

每节用长15cm的丝扣连接,管棚长度为35m,管环向间距50cm。

施工前采用Φ133钢管设置导向管,设计位置按照图纸进行,沿隧道周边以1~3°

外插角打入围岩,作为导向孔口管,用于控制Φ108钢花管钻孔方向及高程,从而有效地控制导管围岩注浆加固范围,防止洞身开挖超欠挖。

,

施工要点:

施工时应用测全站仪量测钢管钻进的偏斜度及倾角,确保钻孔方向准确。

钢管接头应错开,避免钢管接头在同一断面。

注浆采用0.5~1:

1水泥浆,注浆压力控制在1.0~2.0Mpa,终压2.0Mpa,终压维持时间一般为5~10min。

注浆参数应在施工中不断调整,以尽量保证钢管之间浆液充填饱满,形成稳定壳体。

4、开挖支护

隧道在小导洞进行贯通后,在隧道出口掘进至ZK90+158附近进行贯通,进口端掘进至ZK90+158掌子面停止开挖,由出口端完成掘进贯通任务。

开挖时分部进行开挖(具体开挖步骤见附图),开挖时上台阶高度5m,下导单侧每循环开挖进尺不超过1.3m。

开挖过程尽量采用挖掘机配合风镐开挖,若遇坚硬的岩体需爆破时严格控制装药量。

出碴采用装载机、自卸汽车。

出碴后及时施作初期支护,支护参数如下:

系统锚杆采用Φ25中空锚杆,砂浆锚杆,长4.0m(小净距侧长5m),环、纵向间距为100*60cm;

拱墙自起拱线以上设置HPB235φ6.5钢筋网,网格尺寸15cm×

15cm,点焊牢固;

工字钢钢架纵向间距0.6m,钢架与初喷混凝土必须与围岩密贴,空隙处应用垫块楔紧。

架设完毕后复喷C25混凝土至设计厚度26cm,喷混凝土覆盖钢架厚度不小于2cm。

5、仰拱、二衬跟进

尽快组织洞口段施工过程中仰拱紧跟至下台阶掌子面,及时施作洞内二衬

四、安全质量措施

1、安全措施

杜绝职工因工死亡事故,年重伤率控制在0.6‰以下,年负伤率控制在5‰以下。

无重大塌方事故;

无等级火灾事故;

无机械行车和道路交通责任事故;

无爆炸事故;

无爆破物品丢失事故。

坚持“安全第一,预防为主”和坚持“管生产必须管安全”的原则,加强安全生产宣传教育,增强全员安全意识,建立健全各项安全生产的管理机构和安全生产管理制度,配备专职及兼职安全检查人员,有组织、有领导地开展安全生产活动。

建立健全安全组织机构和安全保证体系成立安全生产领导小组,项目经理为安全生产第一责任人,项目安全质量部为安全保证职能部门,设专职安全工程师,施工队设专职安全员,班组设兼职安全员跟班作业,形成自上而下的安全保证体系。

隧道施工安全生产管理机构:

工区负责人:

陶成

技术负责人:

专职安全员:

陈久国王大志

保证措施

(1)洞口施工时配足、配齐防护用具,施工人员按要求佩带。

(2)爆破后清除边、仰坡上松动的石块后,方继续施工,爆破严格按照爆破安全技术操作规程进行。

在开挖剩余不足10m时,洞内每次爆破前在巴家岭隧道出口各路口安排警戒人员,确保洞口附近人员全部撤至安全位置方可爆破。

(3)脚手架、工作平台用钢管、扣件搭设牢固,设置扶手、栏杆。

脚手架不得妨碍车辆通行;

起拱线以上的端墙施工安装安全网,防止人员、工具和材料坠落。

2、质量保证体系

建立健全质量管理组织机构,成立以项目经理任组长,总工程师、副经理为副组长的质量管理领导小组,全面负责本项目质量管理工作,其主要职责是:

确保国家、行业、建设、监理等关于工程质量方针、条例、规定和要求的落实,确保本标段质量保证体系的有效运行,定期对工程质量和创优规划进行检查评比和指导。

从组织上确保质量目标的实现。

项目经理部设安质部,配备专职质检工程师,工区设专职质量检验员,工班设兼职质量检验员。

组建精干高效的试验和测量队伍,项目经理部设中心试验室,工区设试验组,配备必要的检测、试验仪器设备,在原材料控制、施工过程控制、竣工工程质量检验评定等各个环节,实施施工全过程测量和试验控制,对施工全过程进行质量检查,在施工过程中自下而上按照“跟踪检测”、“复检”、“抽检”实施检测工作。

测量是控制开挖轮廓线精度关键,每循环在工作面标出开挖轮廓和炮孔位置,钻眼前用油漆绘出开挖断面中线、水平线和断面轮廓线,并根据管棚导管设计标示出钻孔位置,经检查符合设计要求后才可开钻。

钻孔时要做到准(位置)、平(平行)、直(方向)、齐(孔底),严格有效控制好导管口超欠挖。

保证钢架施工质量技术,钢架安装由人工施工,沿钢架外侧每隔2m用钢楔块混凝土预制块楔紧。

装钢架前清除底脚下的虚碴及杂物,钢架安装允许偏差:

横向和高程为±

5cm,垂直度为±

2°

钢架与喷混凝土密贴形成一体,钢架与围岩间的间隙用喷混凝土充填密实;

钢架要全部被喷射混凝土覆盖,保护层厚度不得小于4cm。

12、保证措施

(1)施工现场主要道路均硬化处理;

出入车辆及时清洗保持干净,运输土方、渣土车辆密封;

施工现场配置洒水设备。

(2)搅拌机前台及运输车辆清洗处设置沉淀池;

二次沉淀后循环使用或用于洒水降尘。

(3)在满足施工要求的前提下,最大限度地节约水电能源,加强检查杜绝长明灯、长流水。

(4)施工废弃物,做到工完场清,集中回收处理,杜绝随地洒弃。