炼钢课程设计Word文档格式.docx

《炼钢课程设计Word文档格式.docx》由会员分享,可在线阅读,更多相关《炼钢课程设计Word文档格式.docx(32页珍藏版)》请在冰豆网上搜索。

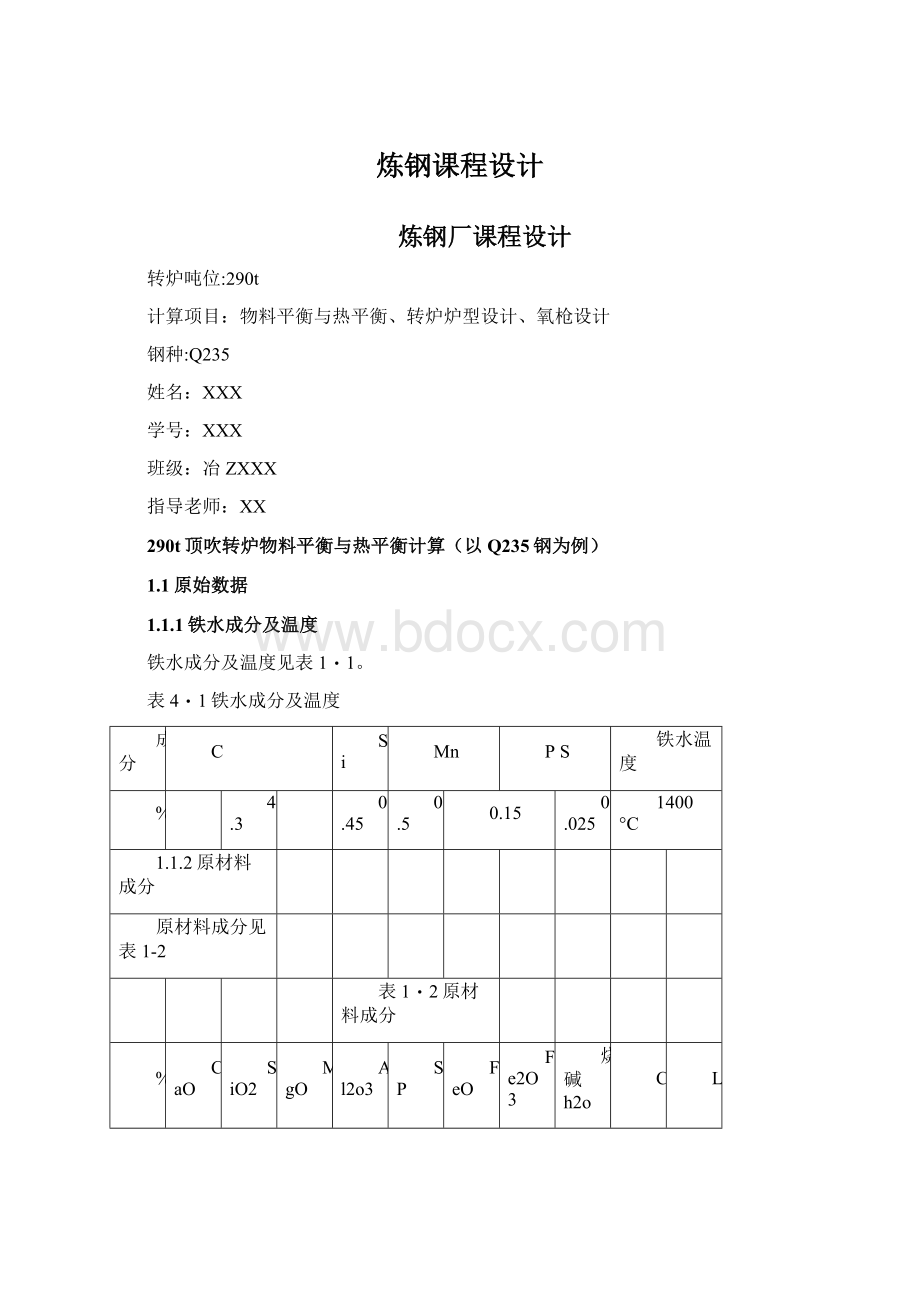

30.00

8.00

炉衬

1.0

0.92

80.40

0.28

17.4

1.1.3冶炼钢种和废钢成分

冶炼钢种和废钢成分见表1・3

表1・3冶炼钢种和废钢成分

c

P

S温度/°

WO.17

W0.30

0.35-0.80

W0.035

废钢

0.20

030

0.40

0.02

25

1.1.4平均比热

平均热见表

表1・4平均比热⑶

材料

固态半衡比热容kJ/kg-C

熔化潜热kJ/kgC

液态或气态平衡比热容kJ/kgC

生铁

0.745

218

0.837

钢

0.699

272

炉渣

209

1.248

炉气

1.137

烟尘

0.996

1.046

1.1.5反应热效率(认为25°

C与炼铁温度下两者数值近似)

表1・5反应热效率

反应式

kJ/kinol

kJ/kg(元素)

分子量

1

c+-o2=co

2

131365.0

10949.1

12

C+O2=CO2

414481.7

34521.0

Si4-O2=SiO2

795023.6

28314.0

28

2P+|o2=P2O5

1172078.6

18922.6

30.97

Mn+扌O2=MnO

384959.0

7020.3

54.9

Fe+iO2=FeO

266635.0

5021.2

Fe

55.8

3

2Fe+jO2=Fe?

O3

822156.0

7340.7

2CaO+SiO=2CaO・SiCh

■■

124600.4

2071.1

60.1

4CaO4-P2O5=4CaOP2O5

690414.9

5020.8

P2O5

142

水参氧气转换炉炼钢原理(美),冶金工业出版社74年版75页

1.1.6有关参数的选用

(1)渣中铁珠占渣重的5%:

(2)金属中碳的氧化90%[C]tCO,10%[C]->

CO2:

(3)喷溅铁损占铁水量的1%;

(4)炉气平均温度1470C;

含自由氧0.8%;

烟尘量占铁水量的1.5%其中有75%FeO利20%Fe2O3:

(5)炉衬侵蚀占铁水最的0.5%:

(6)氧气成分为99・6%O?

和0.4%^。

1.2物料平衡计算

根据铁水成分冶炼钢种,可选用单渣的操作法。

为简化计算,物料半衡以100kg铁水为计算基础。

121炉渣量及炉渣成分的计算

炉渣来自元素的氧化,造渣材料和炉衬侵蚀等。

(1)铁水中各元素的氧化量见表「6

表1・6铁水中各元素的氧化量

%C

S

备注

铁水

铁水温度1400°

终点钢水

0.14

痕迹

0.2

0.01

实测

氧化量

4.16

0.3

0.13

0.015

说明:

[Si]——在碱性转炉炼钢法中,铁水中的硅儿乎全部被氧化,随同加入的其它材料带入的Si6—起进入炉渣中,故终点钢水硅的含量为痕迹;

[P]——单渣法,转炉的去磷率约86—89%,本次计算取88%,12%留在钢中,同时要考虑钢包中回磷的因素:

[Mn]——终点钢水残镒量,一般为铁水中镭含最的30%〜40%,本设计取30%:

:

[S]——氧气转炉内去硫率不高,一般在30〜50%的范围,这里取40%;

(回硫按0.002%计算)。

(2)铁水中各元素的氧化量、耗氧量和氧化产物最的计算,见表1・7。

表1・7铁水中各元素的氧化量、耗氧量和氧化产物量

元素

元素氧化

(kg)

耗氧量(kg)

氧化产物

[C]+|o2=CO

3.744

4.992

&

7360

[C]+O2=CO2

0.416

1.109

1.5253

[Si]+O2=(SiO2)

0.514

0.9643

[Mn]+iO2=(MnO)

0.087

0.3874

2[P]+yO2=(P2O5)

0.168

0.2979

[Fe]+-O2=(FeO)

0.8403

0.24

1.0804

见12

2[Fe]+-O2=(Fe2O3)

03781

0.162

0.5402

共计

6.2584

7.2723

13.5315

(3)造渣剂成分及数最:

(选自国内有关生产炉)

1)、炉衬侵蚀成分及重最的计算(0.5Kg炉衬/lOOKg铁水)

表1-8

炉衬成分

重量(Kg)

重最(Kg)

0.5xl%=0.005

A12O3

0.5x0.28%=0.0014

0.5x80.40%=0.402

C⑴

0.5xl7.40%=0.087

0.5x0.92%=0.0046

0.500

其中①:

C90%CtCO0.087x90%x_=0.i827[Kg]

10%CtCO20.087xl0%x_=0.0319[Kgl

122

消耗02:

生成CO的耗氧0.1827x—=0.1044[Kg]

生成CO2的耗氧0.0319x—=0.0232[Kg]

44

炉衬中C消耗的6M:

0.1044+0.0232=0.1276[Kg]

2)、轻烧白云石成分及重最的计算(3.0Kg轻烧白云石/lOOKg铁水)

为了提高转炉炉衬寿命,在加入石灰造渣的同时,添加一部分白云石作造渣剂,其目的是提高炉渣中MgO的含最。

生产实践表明,渣中(MgO)含最为8〜12%时,其效果较好。

为此,必须保证渣中(MgO)含最在8〜12%之间来计算白云石加入最。

经试算后取轻饶白云石加入量为3.0/100公斤铁水。

具体的轻烧白云石成分及重量见表1-90

表1・9轻烧白云石成分及重最的计算

重量(砲)

3.0x46%=1.38

烧减②

3.0x8%=0.24

3.0x30%=0.90

ai2o3

3.0x0.50%=0.015

3・0xl5・5%=0・465

3.0

*加入轻饶白云石后经炉渣成分计算,应满足MgO=8〜12%范围,目的是可以提高炉衬抗熔渣的侵蚀能力,提髙炉龄。

②烧减是指轻烧白云石或石灰中未分解的CO:

及其重量。

3)、矿石加入星及成分。

矿石加入星为l.OOkg/lOOkg铁水,其成分及质量见表1—10o

表4・10矿石加入量及其成分

M(Fe2O3)

1.00x61.81%=0.6181

M(MgO)

lx0.52%=0.0052

M(FeO)

1.00x2&

80%=0.2880

M(S?

)

lx0.07%=0.0007

M(SiO2)

1.00x5.80%=0.0580

M(H:

O)

lxO.5O%=O.OO5O

M(A12O3)

1.00xl.0%=0.010

M(CaO)

1.00xl.5%=0.015

③S以[S]+[CaO]=[CaS]+[O]的形式反应,其中生成CaS量为0.0007x72/32=0.0016[Kg]消耗CaOft为0.0007x56/32=0.0012(kg)。

消耗微量氧,忽略。

4)、石灰成分及重量的计算(4.73Kg石灰/lOOKg铁水)见表1一11

表1-11石灰成分及重最

石灰成分

fl灰成分

4.467x91.15%=4.072

4.467xl.42%=0.0634

4.467xl.6%=0.0715

s1

4.467x0.03%=0.0013

4.467x1.4%=0.0625

烧减2

4.467x4.4%=0.1966

4.467

石灰加入量计算如下:

取终渣碱度R=%CaO/%SiO2=3.5(参炼钢原理P167图5—19)

R£

(SiO2)-£

(CaO)_R》(SiO2)-£

(CaO)

(%CaO)^效

%CaO石灰・R・%SiO2石灰

Q一

式中E(SiO2)=(铁水+炉衬+轻烧白云石+矿石)中带入

=(0.964+0.004640.465-10.0580)

=1.4916Kg]

E(CaO)=(轻烧白云石+炉衬+矿石一矿石中[S]成渣耗CaO)

=(1.3840.005+0.015-0.0012)

=1.3988[Kg]

・・・Q二

_3.5x1.4916-1.3988

~91.15%£

.5x1.6%=4.468[Kg]

1.S:

反应式为[S]+(CaO)=(CaS)+[O]

其中:

生成(CaS)重:

0.0013x||=0.0029[Kg]

生成[O]量为:

0.0013xi|=0.00065[Kg]

消耗(CaO)量:

0.0013x—=0.0023[Kg]

32

2.烧减指未饶透的CaCO3经受热分解后产生的CO?

气体质S:

o

5)、.终渣Z(FeO)的确定

取R=3.5及E(FeO)=15%这里取Z(FeO)=(%FeO)+0.9(%Fe3O3)=15%(全铁法)

取翳弓故低2。

3)朴,(FeO).lO%

6)、终渣成分及重量的计算见表1一12

表1・12终渣成分及重量

终渣成分

氧化产物/Kg

石灰/Kg

轻烧白云石/Kg

炉衬/Kg

总重/Kg

4.07071

1.3800

0.0050

0.0150

5.4697

50.64

0.0626

0.9000

0.4020

0.0052

1.3697

12.68

SiO:

0.964

0.0715

0.4650

0.0046

0.0580

1.5631

14.47

0.298

2.76

MnO

0.387

3.58

AI2O3

0.0635

0.0014

0.0100

0.0898

0.83

CaS

0.0030

0.0016

0.0045

0.04

1.080

1.080②

10.00

Fe?

0.540

5.00

3.269

4.27

2.7600

0.4130

10.8018

其中①4.0697=石灰中血(CaO)—石灰中S门耗m(CaO)=4.072—0.0023=4.0697Kg

②、③是元素被氧化成氧化铁的质星,其质量是这样算出來的:

表1・12中不计(Fe2O3)及(FeO)在内的炉渣质量为

ill(CaO+MgO+SiO2+P2O5+MiiO+Al2O3+CaS)=

(5・4697+l・3697+L563140・298H)・38740・089840・0045)=9・1818(Kg)

因为工血(FeO)=15%,所以渣中其他成分之和为100%—15吩85%,故炉渣质量为

9.1818_

85%_

10.8(Kg)

由此可知:

m(FeO)=10.8x10%=L08(Kg)

56

其中m(Fe)=1.08x—=0.84(Kg)

72

ill(Fe2O3)=10.8x5%=0.54(Kg)

其中m(Fe)=0.54x—=0.378(Kg)

160

1.2.2矿石及烟尘中的铁量和氧量的计算

(1)假定矿石中工(FeO)全部被还原成铁,则加入l.OOKg矿石带入的铁量和氧帚为:

Fe(矿石中》

=1.00x(28.8%x—+61.81%x—)=0.6567(Kg)

72160〜

O.=1.00x(28.8%x^-+61.81%x—)=0.24943(Ko)

-72160

(2)设烟尘量为铁水量的1.5%,则

Fe=1.5x(75%x—+20%x—)=1.085(Kg)

'

72160o

O=1.5x(75%x^+20%x

48

)=0.34(Kg)

123炉气成分及重量的计算见表1-13

表1—13炉气成分及重量

炉气成分

重量,Kg

体积(N1113)

co

9664

R22"

-7i711

8637

co:

2.0071

2.00714x^1=1.0218

12.30

so:

o2

0.0949

①

0.0664

0.80

n2

0.0270

②

0.0216

0.26

h2o

0.005

0.0050x^1=0.0062

18

11.1004

10.2371

100.00

其中m(CO)=铁水中的C被氧化成的CO+炉衬中的C被氧化成的CO

=8.862040.1044=8.9664Kg

ill(CO2)=铁水中的C被氧化成的CO2+炉衬中的C被氧化成的CO?

+白云石烧减的质量+石灰烧减的质星

=1.547340.023240.244X).1966=2.0071Kg

ill(SO3)=铁水中的S的气化氧化物质量=0Kg

ill(H?

O汽)=矿石带入的质5=0.0050Kg

①、②是自由氧和氮气的质量。

它是由表1一13中炉气的其他成分反复计算出來,即己知氧气成分为氧气99.6%、氮气0.4%和炉气中含口由氧的体积为0.8%,求氮气和氧的体积及质量。

设炉气总体积为V,则

V=(H2O+CO+CO3+SO?

)体积+门由氧的体积+N2体积=(0.005+8.9664+2.0071H)+0.8%V+Vn2

22.4

——x(7.2137+0.127&

0.34000.249430.0007)+0.8%V

Vn2=x0.-99.6%)

99.6%

*:

括号内的参数为“氧气的消耗和带入项目”,分式部分为氧气纯度99.6%时氧的体积,(1—99.6%)表示换算成N?

体积。

因此可得V=&

2012+0.8%V+(5.3045~H).8%・V)x2_L

99.6

整理后V=&

3055[Nm3]

炉气中自由氧体积=8.3055x0.8%=0.0664m‘

3J

炉气中门由氧重=0.0664x—n=0.0949[Kg]

炉气中氮体积=0.0218+0.0032%x&

1166=0・0216[Nm3]

炉气中氮重=0.0216x=0.0270[Kgl

1.2.4未加废钢时氧气的消耗量的计算见表1—14

表1—14加废钢时氧气的消耗量

项目重量/Kg备注项目重量/Kg备注

元素氧化耗氧量

7.3603

见表1—7

自由氧重

烟尘中铁氧化耗氧量

0.340

见1.2.2中

(2)

炉气中氮垂

炉衬中铁氧化

0.1276

见表1—8

石灰中s反

0.0007

见表1—11

耗氧量

应带入氧重

说明

矿石分解带入

0.2494

氧的质量/kg

(1)

由此可得实耗氧量=7.3603+0・34(HO・1276・0・2494400949+0・027・0・0007=7・6997[kg]

224

或实耗氧体积=7.6997x匚厂=5.3898[Nm3/lOOKg铁水=53.898[Nm3/T铁水]

4.2.5钢水量计算

吹喷项目:

铁水中铁元素氧化量:

6.3184kg(见农1一7)

烟尘中铁损量:

1.085kg

渣中铁珠重:

10.8018x5%=0.540kg(1.1.6有关参数的选用)

喷溅铁损最:

1.0000kg(1.1.6有关参数的选用)

矿石带入的铁最:

0.6567kg

因此100kg铁水可得钢水收得率为:

100—(6.3184+1.08540.540+1.0000)-H).6567=91.7131kg

4.2.6未加废钢时的物料平衡表见表1一15

收入项

质量/kg

含量/%

支出项

质最/kg

85.82

钢水

91.7131

7&

68

4.06

10.8036

9.49

轻烧白云石

3.00

2.57

9.22

0.43

1.5

0.99

氧气

7.6997

6.26

铁珠

0.76

0.86

喷溅

116.6882

116.6573

表1一15未加废钢时的物料半衡表

计算误差=

x100%=0.0094%

116.6682-116.6573

116.6682

1.3热平衡计算(取冷料为25°

C)

1.3.1热收入项

(1)铁水物理热

铁水熔点=1536-(4.3xl00-K).45x8-H).5x5-K).15x30-K).025x25)—7

=1087.77°

式中:

1536为纯铁熔点,100、8、5、30、25分别为C、Si、Mil、P、S元素1%含量时

降低铁水熔点值。

7为气体O、N、H对熔点总的影响。

铁水物理热=100x[0.745x(1087.77-25)+218-H).837x(1400-1087.77)]=127110.01kJ

(2)铁水中各元素氧化热与成渣热

C—>

CO3.744X10949.l=40993.43kJ

C->

CO:

0.416x34521.0=14360.73kJ

Si—SiO?

0.45x28314.0=127413kJ

Mn->

MiiOO.3x7020.3=2106.09kJ

Fe->

Fe00.8403x5021.2=4219.31kJ

Fe-*Fe2O30.3781x7340.7=2775.51kJ

P->

P2O50.13xl8922.6=2459.938kJ

P2O5->

4Ca0P2O50.2979x5020.8=1495.696kJ

Si02~>

2Ca0SiO2(0.9643-H).0046-K).465-K).058-H).0715)x2071.1=3237.95kJ共计84389.94kJ

(3)烟尘氧化放热

56112

1.5x(77%x—x5021.2+20%x—x7340.7)=6052.26kJ

72160

综上:

热收入总计=127110.01+84389.94-^052.26=217552.21kJ

[注]:

炉衬中C因放热量低未计入内。

13.2热支出项

(1)钢水物理热

钢水熔点=1536—(0.14x6540.2x5P.02x3(H0.01x25)—7=1518.05「C]

式中:

65、5、30、25分别为钢中元素C、MikP、S增加1%时,钢水熔点降低值°

C。

出钢温度的确定过程如下:

A.过热度,一般过热度为20〜40°

C,这里取30°

C:

E.吹氟后到中间包开浇期间的钢液温降,取50°

C.出钢后到吹氮前的温降,取10-C:

D.出钢过程温降,一般在40〜50°

C,取40-Co

故,出钢温度=钢水熔点+过热温度十出钢到搅拌前降温+出钢温降+吹氨搅拌过程温降

=1518.05+30+10+40+50

=1648.05[°

C]

钢水物理热=91.77x[0.699x(1518.05-25)+272-K).837x(1648.05-1518.05)]=130721.96[kJ]

(2)炉渣物理热

取终点渣温度与出钢温度相同,即1648.05°

C,则

炉渣物理热=10.80x[1.248x(1648.05-25)+209]=24133.31[kJ]

(3)烟尘物理热

1.5x[0.996x(1450-25)+209]=2442.45[kJ]

(4)炉气物理热

10.95x(1.137x(1450-25)]=17741.46[kJ]

(5)渣中铁珠物理热

0.54x(0.699x(1518.05一25)+27240.837x(1648.05一1518.05)]=769.20[kJ]

(6)喷溅金属物理热

1.0x(0.699x(1518.0525)十272+0.837x(1648.051518.05)]-1424.45[kJ]

(7)轻烧白云石分解吸热。

轻烧白云石分解热Qb°

由白云石的分解反应:

CaCO3MgCO3=MgO4-CaCH-2CO2和轻烧白云石的烧减量8.00%,可计算得到与分解出来和烧减量相对应的CaO和MgO含量。

即:

WCao=&

00%xMc<

1c^2Mco?

=&

00%x56w88=5.0909%

Wmq=8.00%xMmqV2Mco