加工余量Word文件下载.docx

《加工余量Word文件下载.docx》由会员分享,可在线阅读,更多相关《加工余量Word文件下载.docx(39页珍藏版)》请在冰豆网上搜索。

14

261-300

910

90

301-400

1200

401-490

1500

16

100

491-1000

26

15

20

注:

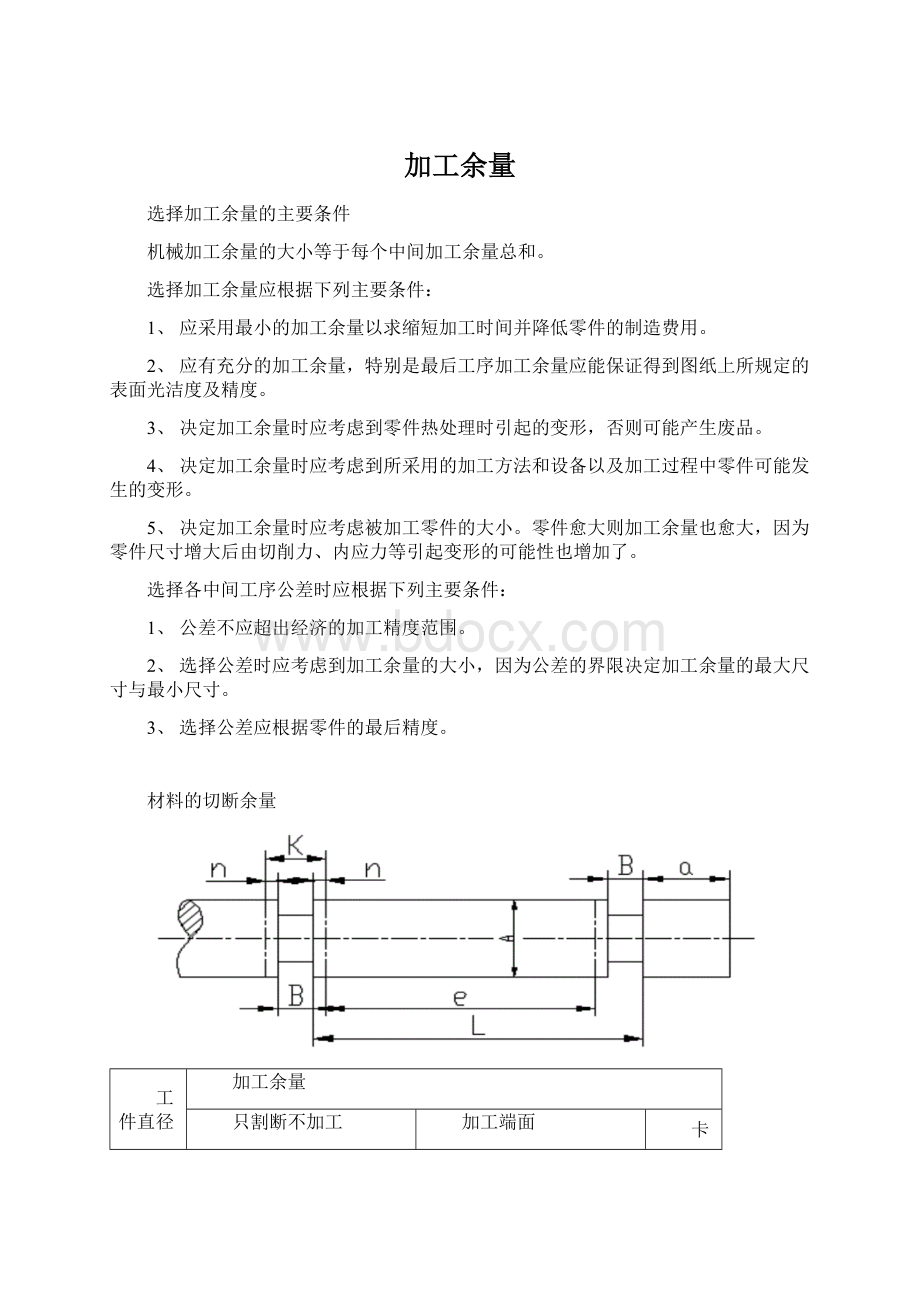

1、切下一段只有一件零件时,毛坯长度L=e+KK=2n+Bn=(K-B)/2

2、切下一段有几个零件时,毛坯长度为L1=c(e+K)-B

式中:

c__切下一段的零件数

3、六角车床上切下一段有几个零件时毛坯长度为L2=c(e+K)-B+a

式中:

a————夹紧料头长度

4、资料来源:

〈〈机械制造工艺师手册〉〉P104上册

轴的加工方法、轴的长度计算

轴的加工方法:

轴的精度

加工方法

7级

一次车光

6级

长零件粗车及精车,短零件一次车光

4级及5级

粗车以后用高精度的精车或粗车后磨光

2级及3级

粗车及精车后磨光

1级

加工1级精度的轴的最后工序应该用金刚石细车或高精度磨光

轴的长度计算(确定精车及磨削加工余量)

毛坯装夹性质

光轴

台阶轴

用于轴的中段

用于轴的边缘

装在顶针间或装在卡盘与顶针间

轴的全长

其长度是轴的端面到加工部分最院一端之间距离的2倍

装在卡盘内不用顶针

其长度是卡爪端面伸出部分长度的2倍

其长度是卡爪端面到加工部分最院一端之间距离的2倍

轴磨削后的加工余量

轴的直径d

磨削性质

轴的性质

轴的长度L(mm)

磨前加工精度为6级d6

≤100

〉100

-250

》250

-500

》500

-800

》800

-1200

》1200

-2000

直径余量a(mm)

≤10

中心磨

未淬硬

0.30

0.50

——

-0.10

淬硬

0.60

无心磨

》10-18

-0.12

0.70

》18-30

0.40

-0.14

0.90

》30-50

-0.17

》50-80

-0.20

0.80

》80-120

-0.23

》120-180

-0.26

1.00

》180-260

1.10

1.20

1.40

-0.30

1.70

》260-360

-0.34

1.50

》360-500

-0.38

1.80

1、本表适用于单位或小批生产。

2、轴长“L”的计算方法见页“轴的长度计算”

3、此表亦适用于楔条类零件(厚度留量)

4、参考资料《金属机械加工工艺人员手册》P523-524

磨端面的加工余量

零件直径d

零件全长L

≤18

>

8-50

50-120

120-260

260-500

500

余量a

≤30

0.10

0.15

》50-120

0.20

》120-260

》260-500

加工有台肩的轴时,每个台肩的加工余量应根据该台肩直径d及零件的全长L分别选用。

切除渗碳层的加工余量

渗碳层深度

尺寸范围

表面性质

偏差按7级

精度d7

(一)

外圆和内圆

端面和平面

余量

大于

到

直径余量

单面余量

0.4

0.6

1.5

1

50

0.34

1.7

120

1.2

0.46

180

0.53

0.8

2.2

260

1.1

2.5

2.7

360

0.68

0.76

1.4

3.2

1.8

3.5

2.3

4.2

4.5

加工直径

外圆磨

研磨

尺寸

公差

6.01

+0.005

6d1

10.01

10d1

12.01

12d1

14.01

14d1

16.01

16d1

18

18.01

18d1

20.01

20d1

22

22.01

22d1

25

25.01

25d1

28

28.01

28d1

30.01

30d1

35

35.01

35d1

40.01

40d1

45

45.01

45d1

50.01

50d1

备注

1、表列余量适用于加工长度≤100mm,长度>

100mm时研磨余量需增加0.01mm

2、车加工后的余量按轴类零件加工余量标准确定

3、表面研磨余量按零件为淬硬件考虑,当零件不淬硬时研磨余量增加0.005mm

在自动车床、六角车床、车床或另一些机床上加工孔

(孔长是直径的3倍)

孔的精度

孔的毛坯性质

在实体材料上制孔

预先铸出或热冲击的孔

一次钻孔

用车刀或扩孔钻镗孔

孔径≤10:

用定心钻及钻头钻孔。

孔径>

10-30:

用定心钻及钻头钻孔和用扩孔刀或车刀或扩孔钻镗孔。

30-80:

(1)用定心钻及钻头钻孔,扩孔及铰孔

(2)用定心钻及钻头钻孔或用车刀镗孔

(1)一次或二次扩孔(根据余量而定)

(2)用车刀一次或二次镗孔。

5级及4级

用定心钻及钻头钻孔及铰孔。

(1)用定心钻及钻头钻孔,扩孔和铰孔

(2)用定心钻及钻头钻孔,用车刀或扩孔刀镗孔及铰孔(3)用定心钻及钻头钻孔,扩孔或用车刀镗孔及

磨孔(4)用定心钻及钻头钻孔及拉孔

(1)用定心钻及钻头钻孔,扩钻,扩孔及铰孔。

(2)用定心钻及钻头钻孔或用车刀或扩孔刀镗孔及铰孔。

(3)用定心钻及钻头钻孔,用车刀镗孔(或扩孔及磨孔)(4)用定心钻及钻头钻孔及拉孔。

(1)扩孔及铰孔

(2)用车刀镗孔及铰孔

(3)粗镗孔,精镗孔(不铰)

(4)粗镗孔,精镗孔及磨孔

(5)用车刀镗孔及拉孔

3级及2级

用定心钻及钻头钻孔及铰孔,粗铰(或用扩孔刀镗孔)及精铰。

(1)用定心钻及钻头钻孔,扩孔或用车刀镗孔粗铰(或用扩孔刀镗孔)及精铰。

(2)用定心钻及钻头钻孔,用车刀或扩孔钻镗孔及磨孔。

(3)用定心钻及钻头钻孔及拉孔。

(1)用定心钻及钻头钻孔,扩钻,扩孔及粗精铰孔。

(2)用定心钻及钻头钻孔,扩孔,用车刀镗孔,粗铰(或用扩孔刀镗孔)及精铰。

(3)用定心钻及钻头钻孔,用车刀或扩孔钻镗孔及磨孔。

(4)用定心钻及钻头钻孔及拉孔。

孔径≤80:

(1)1-2次扩孔(根据余量而定)粗铰(或用扩孔刀镗孔)及精铰。

(2)1-2次用车刀镗孔(根据余量而定),粗铰(或用扩孔刀镗孔)及精铰。

(3)粗镗、半精镗、精镗。

(4)用车刀镗孔及拉孔(5)粗镗、精镗及磨孔。

80:

(1)用车刀粗镗及精镗和铰孔。

(2)粗镗、半精镗、精镗。

(3)粗、精镗及磨孔。

加工1级精度的孔的最后工序应该是用金刚石细镗,用精密调整的车刀镗、细磨及镗磨。

(1)用定心钻钻孔仅是用于车床,六角车床及自动车床上。

(2)当孔径≤30mm直径余量≤4mm和孔径>

30-80mm直径余量≤6mm时采用一次扩孔或一次镗孔。

(3)表中括号内的数字表示加工方法的种类。

(4)资料来源〈〈金属机械加工工艺人员手册〉〉P8.11

在钻床上用钻模加工孔(孔的长度为直径的5倍)

孔地毛坯质量

在实体材料上钻孔

孔径10:

孔径10-30:

钻孔及扩孔

孔径30-80:

钻孔,扩孔及铰孔,或钻孔用扩孔刀镗孔,扩孔及铰孔。

孔径80:

粗扩和精扩,或用车刀粗镗和精镗,或根据余量1-2次镗孔及扩孔

钻孔及铰孔

钻孔,扩孔及铰孔

扩孔(1-2次,根据余量而定)及铰孔,或用车刀镗孔(1-2次,根据余量而定)及铰孔

钻孔及1-2次铰孔

钻孔,扩孔及1-2次铰孔

钻孔,扩孔及铰孔,(或用扩孔刀镗孔,)扩孔及1-2次铰孔。

扩孔(1-2次,根据余量而定)及1-2次铰孔,或用车刀镗孔(1-2次,根据余量而定)及1-2次铰孔

当孔径≤30mm,直径余量≤4mm和孔径>

30-80mm直径余量≤6mm时,采用一次扩孔或一次镗孔。

2级与4级精度孔加工余量

孔径

范围

钻孔

粗镗

半精镗

精镗

精铰

直径

第一次

第二次

7.8

9.8

11.7

14.7

15.7

19.6

19

21.5

24

21

23.5

24.5

27.5

29.5

32

29

31.5

34.5

38

37.5

37

39.5

42

41.5

44.5

44

47

49.50-0.05

49.90-0.017

52

49

51.38-0.06

51.88-0.020

55

54.38-0.06

54.88-0.020

54

57

59.38-0.06

59.88-0.020

65

59

62

64.38-0.06

68.88-0.020

63

66

69.38-0.06

69.88-0.020

75

68

71

74.38-0.06

74.88-0.020

73

76

79.38-0.06

79.88-0.020

85

78

81

84.31-0.07

84.86-0.023

84

86

89.31-0.07

89.86-0.023

95

89

91

94.31-0.07

94.86-0.023

94

96

99.31-0.07

99.86-0.023

105

99

101

104.31-0.07

104.86-0.023

110

104

106

109.31-0.07

109.86-0.023

115

109

111

114.31-0.07

114.86-0.023

114

116

119.31-0.07

119.86-0.023

121-180

-7.5

-6

-0.76-0.08

-0.16-0.027

181-230

-0.85-0.09

-0.20-0.030

1-35孔铸铁件,在精度要求不高时,可以直接钻,铰不必扩孔,钢件最好钻;

扩,铰。

一级精度阀体孔加工余量

孔径

工件材料

车孔

铰孔

珩磨

铸铁

5.6

5.99

-0.01

6D1

9.6

9.99

10D1

11.99

12D1

13.7

13.99

14D1

15.5

15.8

15.99

16D1

17.6

17.8

17.99

18D1

19.8

19.94

-0.02

19.99

20D1

21.6

21.8

21.94

21.99

22D1

24.7

24.94

24.99

25D1

27.7

27.94

27.99

28D1

27

29.7

29.94

29.99

30D1

34.7

34.94

34.98

35D1

39.6

39.9

-0.05

39.98

40D1

44.6

44.9

44.98

45D1

49.6

49.9

49.98

50D1

1、表列余量适用于孔长度≤100mm,孔长度>

100mm时,铰孔后的余量增加0.03mm。

2、列铰孔在车床上进行。

磨孔的加工余量

孔的直径d

零件性质

磨孔长度

磨前精度为6级公差D1

≤50

50-100

?

100-200

200-300

300-500

直径余量a

0.2

0.1

10-18

0.3

0.12

18-30

0.14

30-50

0.17

0.5

50-80

80-120

0.23

0.7

120-180

0.26

180-260

260-360

0.9

360-500

0.38

1、当加工在热处理时极易变形的、薄的轴套及其他零件时应将表中的加工余量数值乘以1.3。

2、如被加工孔在以后必须作为基准孔时,其公差应按2级精度表制定。

3、在单位小批生产时,本表的数值应乘以1.3并化成一位小数(四舍五入)

《金属机械加工工艺人员手册》P537。

拉孔的加工余量(孔径≤80mm)

孔的长度

孔的直径

19-30

31-50

51-80