聚碳可研报告Word格式文档下载.docx

《聚碳可研报告Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《聚碳可研报告Word格式文档下载.docx(30页珍藏版)》请在冰豆网上搜索。

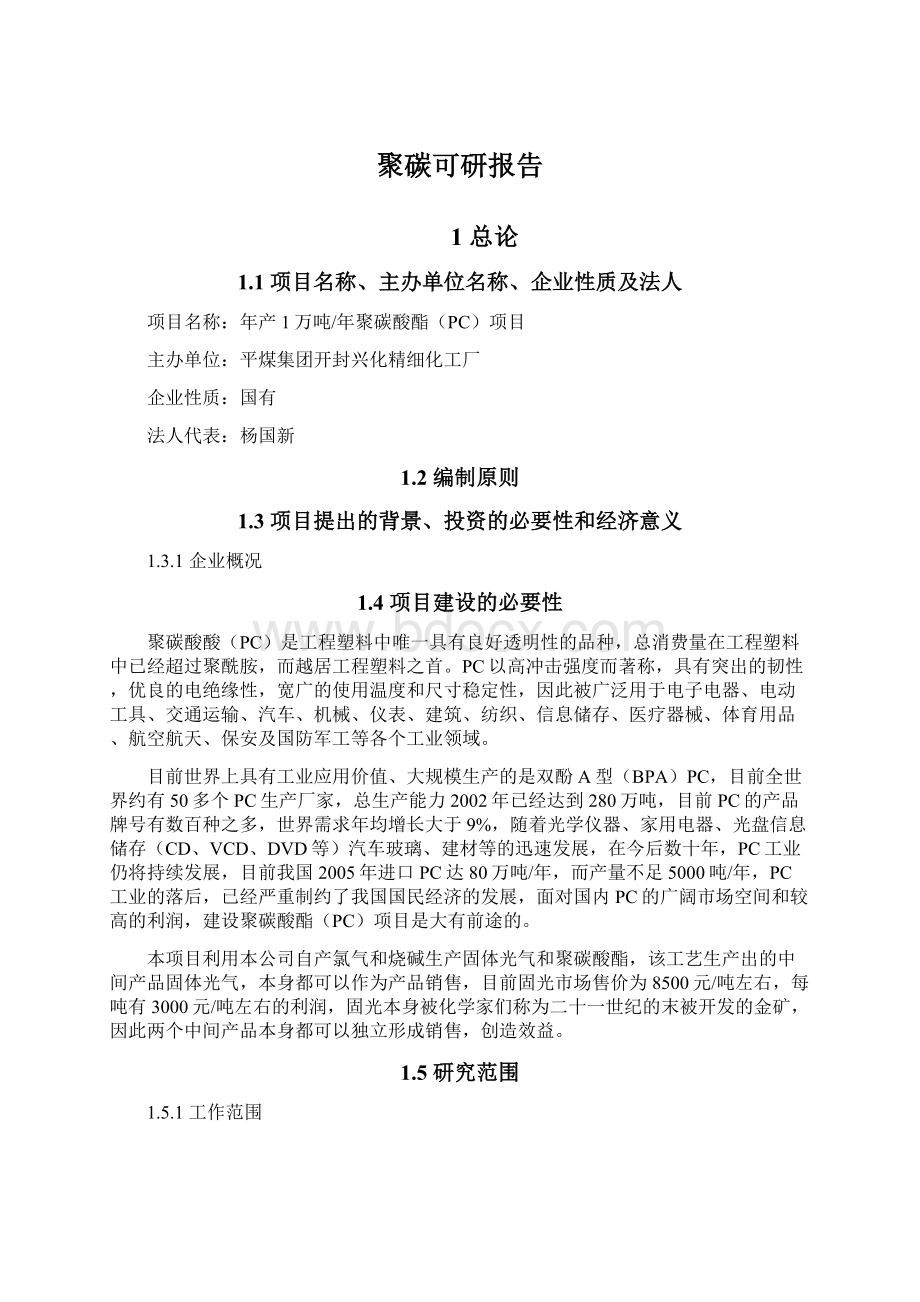

一

建设规模

1

固体光气

t/a

6000

2

3

聚碳酸酯

10000

二

操作时间

h/a

8000

三

主要原材料

①

碳酸二甲酯

1980

②

氯气

9600

4464

双酚A

9000

③

二氯乙烷

465

④

氢氧化钠

4650

包装材料

个/a

400000

四

水、电、汽及动力消耗

动力电

万kWh/a

919.5

蒸汽

万t/a

3.23

循环水

万m3/a

202.5

五

全年增加运输量

2.98

其中:

运入

1.48

运出

1.5

六

定员

人

200

七

总投资

万元

11864

建设投资

8864

铺底流动资金

3000

八

年均总销售收入

25452

税后

九

年均销售税金及附加

1273.9

十

年均利润总额

6502.6

十一

主要经济评价指标

财务内部收益率

%

41.96

净现值

17094

投资利润率

55

税前

4

投资利税率

66

5

贷款偿还期

年

3.33

含建设期

2市场预测及生产现状

2.1固体光气

2.1.1产品性质与用途

固体光气的化学名称为双(三氯甲基)碳酸酯,通过碳酸二甲酯氯化得到。

固光简称BTC,外观为白色固体,不溶于水,易溶于氯苯、甲苯、二氯甲烷、氯仿等有机溶剂,因其热稳定性高,所以在贮运和使用过程中较为安全。

人们已经发现,固体光气反应活性极高,能替代光气进行氯甲酯化、碳酸酯化、脲化、异氰酸酯化、氯化、异腈化、成环反应、醛的α-氯化氯甲酰化、醇的氧化等反应,具有安全、经济、使用方便、无污染、反应计量准确、反应条件温和、产品质量好、收率高等优点,是光气的理想替代品,应用前景十分广阔。

2.1.2国内外市场概况

光气是一种重要的基础化工原料,广泛应用于高分子材料、农药、医药、香料和染料等领域,特别是可用于合成MDI和TDI,而MDI和TDI是生产聚碳酸酯和聚氨酯新型工程塑料的重要原料。

据了解,全世界光气用量每年达700万吨以上。

但是,由于光气有剧毒,在使用、运输和贮存过程中又存在极大的危险性,加之难以准确计量,副反应多,给生产和使用造成诸多不便。

自从发现无毒的固体光气可完全替代有毒的光气产品后,国际化工界便引发了固体光气研发热潮。

专家将固体光气称为“一座未开发的金矿”,是21世纪的绿色化工产品。

由于固体光气应用前景看好,市场需求增长快,近几年我国对固体光气的研究与开发十分活跃,生产能力迅速增长。

2003年我国固体光气的总生产能力约10000吨/年,产量约4600吨,全部采用碳酸二甲酯路线,消耗碳酸二甲酯约1400吨。

近年来为提高化工生产安全水平,国家对光气生产厂点的限制更加严格。

从长远来看,作为光气替代产品的固体光气将会有更大的发展空间,目前,2008年国内固体光气的产量将分别达到30000吨以上。

2.2聚碳酸酯

2.2.1聚碳酸酯性质与用途

聚碳酸酯(缩写为PC)是一种无味、无臭、无毒、透明的无定形热塑性材料,是分子链中含有碳酸酯基的高分子化合物的总称,包括有脂肪族、脂环族、芳香族及脂肪族-芳香族类聚碳酸酯,其中仅双酚A型芳香族聚碳酸酯获工业化生产。

由于PC结构中包含了柔性的碳酸酯链与刚性的苯环,因此具有突出的抗冲击性能、耐蠕变性能,具有较高的抗张强度、抗弯强度、伸长率、刚性,并有较好的耐热性和耐寒性,可在-100~140℃温度内使用,电性能优良,吸水率低,透光性好,可见光的透过率可达90%左右。

PC还可与其它聚合物共混形成合金,性能可进一步改善。

聚碳酸酯(PC)是工程塑料中唯一具有良好透明性的品种,以高冲击强度而著称,具有突出的韧性,优良的电绝缘性,宽广的使用温度和尺寸稳定性,因此被广泛用于电子电器、电动工具、交通运输、汽车、机械、仪表、建筑、纺织、信息储存、医疗器械、体育用品、航空航天、保安及国防军工等各个工业领域。

2.2.2世界聚碳酸酯市场

1.世界聚碳酸酯产能现状

目前世界上具有工业应用价值、大规模生产的是双酚A(BPA)型PC。

该品种自1959年、1960年分别在联邦德国Bayer公司和美国GE公司投产以来,经历了60年代的起步期、70年代的稳步发展期、80年代的迅猛发展期和90年代以后向功能材料转移等几个发展时期。

目前全世界约有50多个PC生产厂家,总生产能力2002年已达到280万吨,预计2005年将超过350万吨,全世界需求量2000年达到190万吨,预计2004年将达到260万吨,2005年将达到300多万吨。

目前PC的牌号已达数百种,世界PC年均增长率>

9%。

随着光学仪器、家用电器、光盘信息储存(CD、VCD、DVD等)、汽车玻璃、建材等的迅速发展,在今后数十年,PC工业仍将稳步持续发展。

目前全球聚碳酸酯发展呈现以下几大特点:

纷纷开发非光气法环保工艺,近年来非光气法工艺已逐渐成熟并实现工业化生产,而且发展非常迅速,预计今后许多新建装置将采用非光气法生产。

装置规模大型化,依赖规模获取效益,增强市场竞争力,许多新建装置多在5万吨/年以上,有的甚至超过10万吨/年。

亚洲地区PC发展迅速,国外专家纷纷预计未来5年亚洲聚碳酸酯的需求与发展将呈现较高的速度发展,亚洲将掀起聚碳酸酯建设的热潮。

世界聚碳酸酯的应用研究开发工作非常活跃,向多功能化、专用化方面发展,尤其是光盘级聚碳酸酯的应用研究倍受各国的重视。

2.国外聚碳酸酯生产及消费现状

目前世界生产厂商主要集中在美国、西欧和日本,这三大产地的生产能力约占世界生产能力的90%左右。

美国GE公司是全球最大的PC生产商,PC装置总生产能力为87.5万吨/年,约占全球总生产能力的31.2%;

德国拜耳(Bayer)公司PC装置生产能力为75万吨/年,约占全球总生产能力的26.7%;

美国陶氏化学(DowChemical)公司生产能力为36.3万吨/年,约占全球总生产能力的13%。

世界上现有PC装置20余套,单套生产能力最大的是GE公司在美国印第安纳州MountVernon的24.5万吨/年生产装置。

2002年聚碳酸酯主要生产公司与生产能力

国家或

地区

生产厂家

生产能力

万吨/年

美国

通用电气塑料公司

50

三菱化学

拜耳公司

24

小计

42.2

陶氏化学公司

13.3

韩国

8.5

87.3

Dow/LG

6.5

西欧

45

15

11

泰国

6

GE塑料公司

33

三菱瓦斯化学

89

21

日本

帝人化成

12

中国台湾

出光石油化学

11.5

旭美化成

GE/三井化学

4.5

4.7

新加坡

13

住友/陶氏化学

5.5

合计

280.5

2003年到2004年,PC装置的开工率约80~85%,2006年将达到90~95%。

20世纪九十年代中期以来,电子/电气行业是聚碳酸酯消费的最大领域,全球电子/电气对聚碳酸酯的需求占总需求量的1/3以上,尤其光盘CD、DVD等是近几年快速发展的增长点。

近年来聚碳酸酯/ABS已广泛应用于聚碳酸酯监视器、便携式电脑及移动电话等行业。

1997~2000年全球电子/电气行业对聚碳酸酯的需求量以年均14%左右的速度增长。

汽车照明灯和车窗等车用PC是第二快速增长领域,目前汽车零部件树脂化已成为汽车工业的发展方向。

Exatee公司生产的PC汽车窗用玻璃已满足市场发展需求,质量减轻为原来的一半。

用于车壳体的新型XenoyPC/聚对苯二甲酸丁二醇酯(PBT)合金本身带色,免除了车壳喷漆的成本。

1997~2000年全球汽车工业对聚碳酸酯的年均需求增长率为10%左右。

国外权威机构预测,未来5年世界聚碳酸酯年均增长速度为8~10%,而亚太地区将保持强劲的增长态势,以每年15%的速度增长。

世界生产商纷纷计划扩建或新建聚碳酸酯装置,预计2003年到2006年期间,全球聚碳酸酯将有约50万吨/年的新装置投产。

到2006年,全球聚碳酸酯的需求量将达到300万吨以上。

3.国外PC工业化生产技术路线概况

国外PC的早期工业化生产方法有酯交换法和溶液光气法两种,溶液光气法现在已基本不再使用。

目前工业上采用的主要生产方法是界面光气法,由于光气毒性大,同时溶剂二氯甲烷对环境污染严重,故20世纪90年代以来非光气法工艺发展迅速。

现将几种主要工艺介绍如下:

(1)酯交换法:

以苯酚为原料,经界面光气化反应制备碳酸二苯酯。

碳酸二苯酯再在催化剂(如卤化锂、氢氧化锂、卤化铝锂及氢氧化硼等)、添加剂等存在下与双酚A进行酯交换反应得到低聚物,进一步缩聚得到PC产品。

该法生产成本比界面光气法低,但存在的一些缺陷阻碍了其工业化应用。

目前拜耳公司仍在对该工艺继续进行研究,试图用电解法从副产物氯化钠中回收氯,并将氯循环用于制光气。

(2)溶液光气法:

将光气引入含双酚A和酸接受剂(如氢氧化钙、三乙胺及对叔丁基酚)的二氯甲烷溶剂中反应,然后将聚合物从溶液中分出。

GE公司曾使用此工艺。

此工艺经济性较差,与界面光气法相比缺乏竞争力。

(3)界面光气法:

先由双酚A与50%氢氧化钠溶液反应生成双酚A钠盐,送入光气化反应釜,以二氯甲烷为溶剂,通入光气,使其在界面上与双酚A钠盐反应生成低分子聚碳酸酯,然后缩聚为高分子聚碳酸酯。

反应在常压下进行,经缩聚反应后分离的物料、离心母液、二氯甲烷及盐酸等均需回收利用。

该法工艺成熟,产品质量较高。

光气化界面缩聚法近年来的主要改进体现在环状齐聚物的开环聚合和后处理工艺方面。

后处理工艺开发的趋势是将蒸发和沉析相结合,GE、Bayer、三菱化成开发了相应的技术,沉析法的优点是可以借溶剂和沉析剂以除去可溶性杂质,对树脂有提纯作用,提高树脂质量。

(4)非光气熔融法:

非光气法工艺于1993年研究成功,并由GE塑料公司率先实现工业化生产。

它采用碳酸二苯酯作为羰基化剂,用氧气和CO使甲醇氧化羰基化生产碳酸二甲酯,由碳酸二甲酯与醋酸苯酯交换生成碳酸二苯酯,然后碳酸二苯酯在熔融状态下与双酚A进行酯交换,缩聚生成聚碳酸酯,副产物醋酸甲酯热裂解转化为甲醇和乙烯酮,甲醇回收后用于合成碳酸二甲酯,而乙烯酮与苯酚反应生成醋酸苯酯又可循环使用。

这种非光气熔融法工艺无副产物,基本无污染,特别是避免了使用剧毒化学物质光气。

该工艺符合环保要求,是聚碳酸酯生产工艺的发展方向,预计在未来聚碳酸酯生产中将逐渐占据主导地位。

双酚A氧化羰基化法合成聚碳酸酯以双酚A为原料,选择第ⅧB族金属(如钯)或其化合物为主催化剂,配合无机(如Se、Co等)和有机(如三联吡啶、喹啉、醌等)助催化剂,并加入提高选择性的有机稀释剂,在一定温度和压力下,通入CO和O2进行羰基化反应而制得PC。

日本国家材料和化学研究院(MCR)已用羰基化法成功地合成了分子量为5000的PC,该预聚体进一步聚合可制得商业级PC。

目前世界聚碳酸酯生产的主要方法仍是界面光气法,用该工艺生产的聚碳酸酯占全球聚碳酸酯产量90%以上。

2.2.3国内聚碳酸酯市场

1.市场需求及进出口状况

我国聚碳酸酯消费增长迅速:

消费量巳由1995年4万吨、2000年15万吨、2001年26万吨、迅速增加到2002年40万吨,2003年55万吨,2004年69万吨。

1995~2004年,至2010年,我国聚碳酸酯消费量达到150万吨左右,进口量为126万吨,消费量平均增长率高达30%以上。

鉴于国内聚碳酸酯产量严重不足,没有形成规模化生产能力,每年要靠大量进口来弥补,因而供需矛盾十分突出。

据统计,目前全球每年生产的240多万吨聚碳酸酯(2003年数据)有25%左右用于制造光盘,而国内聚碳酸酯有高达75%左右用于制造光盘。

CD、VCD、CD-ROM、CDR、DVD5、DVD10、DVD-ROM等多种格式光盘绝大部分都是由聚碳酸酯生产的,我国现有光盘生产线600多条,按每条生产线平均消耗200吨/年计算,全国每年制光盘需消耗聚碳酸酯10多万吨。

2002年起我国光盘市场的规模已仅次于美国而位居世界第2位。

我国光盘业已成为拉动世界聚碳酸酯市场的一个重要力量。

但目前我国光盘用聚碳酸酯的生产尚处于试验阶段,没有形成规模化的生产能力,需求基本依赖进口。

聚碳酸酯制作的非一次性饮用水桶、瓶等容器也增长很快,2004年约耗用5万吨聚碳酸酯,预计到2005年将达6万吨。

每年中国生产饮水机1000万台,每台接周转配备2.5个水瓶计算,则需消费聚碳酸酯19万吨。

饮水机在中国仍属起步阶段,预计今后几年仍将会保持较快的发展速度。

阳光板是国际上普遍采用的一种新型高强度、透光、隔音、节能材料,中国从90年代初开始应用,销售量快速成长。

2004年中国阳光板共消费聚碳酸酯约10万吨,预计2005年消费量在14万吨左右,防弹玻璃窗也是一个快速增长的领域,在国内有望一步步代替钢材的防盗窗。

在纺织领域,聚碳酸酯用于生产纺织用纱管;

在交通运输业,生产车辆的前后灯和仪表板;

还可用于生产玩具和工业配件等,这些方面年消费聚碳酸酯约15万吨左右,另外,高档汽车如宝马等的保险杠也采用。

手机壳,手提电脑壳是另一个快速增长的聚碳酸酯应用领域。

为缓解国内供需矛盾,外商迅速投资中国聚碳酸酯市场。

拜耳公司已与上海华谊集团所属氯碱化工公司组成95/5合资企业,共同投资5.6亿美元在上海化学工业区建设Makrolon品牌聚碳酸酯装置。

计划一期工程2006年二季度完工、生产规模达10万吨,二期工程逐步将生产规模扩大到20万吨(预计为2007~2008年)。

这将是全球最大的聚碳酸酯主体项目。

同时建设原料双酚A和2万吨/年混配物装置。

产品将广泛应用于CD、DVD光盘、汽车大灯灯罩、防眩目系统和汽车车顶等领域。

帝人化学公司正在中国嘉兴建设5万吨/年PC装置,将于2005年6月投产,2007年还可望扩增5万吨/年。

帝人是继拜耳公司之后在中国建设PC装置的第二家跨国公司。

嘉兴将保证烧碱和CO供应来源,该PC装置也将与双酚A和苯酚生产相组合,一家日本公司将在嘉兴建设双酚A和苯酚装置。

国内的研究开发方面,许多大学都有相应的工程塑料研究中心,但是这些中心对聚碳的研究水平很低,根本谈不上工业化的可能。

开封云翔聚碳技术开发有限公司和北京格瑞华阳科技有限公司合作,集中了国内聚碳技术的精化,并集累了国内外界面法和酯交换法的经验,率先采用连续合成技术,解决了困扰国内多年的诸多聚碳酸酯生产技术难题,合作完成了工业中试。

目前,该技术已经可以生产出各种分子量的聚碳酸酯产品,并且可以合成出分子量达到15万以上的超高分子量特种聚碳酸酯,为我国的聚碳工艺作出了贡献。

3.我国PC生产技术的工业化应用前景

据不完全统计,目前国内建有PC建材中空板生产线20余条,年需用聚碳酸酯7万吨左右,预计到2005年将达到14万吨;

国内光盘生产能力迅速增长,现有生产线350余条,年需用聚碳酸酯达7万吨,预计2006年将达到10万吨左右,而目前我国光盘级聚碳酸酯生产仍属空白;

由于国内人们生活水平逐步提高,需用聚碳酸酯作非一次性应用水桶、瓶等容器增长很快,目前每年约耗用3万吨PC,预计到2005年将达到6万吨。

根据发达国家统计PC在电子电器、汽车制造业中使用比例在40%~50%,目前我国在该领域的使用比例只占10%左右,电子电器和汽车制造业是我国迅速发展的支柱产业,未来这些领域对PC的需求量将是巨大的。

由于国内产量严重不足,国家每年靠大量进口来弥补。

2003年我国进口PC53.4万吨,表观消费量44.7万吨,预计2005年国内消费量将达到45万~50万吨,供需矛盾十分突出,市场前景广阔。

3产品方案及生产规模

3.1产品方案的选择

根据国家对聚碳酸酯行业的政策导向,结合企业及市场状况,本项目拟新建6000吨/年固体光气、10000吨/年聚碳酸酯生产装置。

3.2产品品种及生产规模

3.2.1固体光气

⑴装置能力6000吨/年

⑵生产量6000吨/年

⑶自用量4000吨/年

⑷商品量2000吨/年

3.2.2聚碳酸酯(PC)

⑴装置能力10000吨/年

⑵生产量10000吨/年

⑶商品量10000吨/年

3.2.3副产品盐酸

生产量14000吨/年

3.3生产制度

主生产装置岗位操作人员班次为四班三运转,成品储运及包装等岗位可根据需要灵活安排班次,一般为长白班。

3.4年操作时间

年操作时间按8000小时考虑。

3.5产品规格及质量标准

3.5.1固体光气

固体光气产品技术指标

项目

优级品

工业一级品

工业合格品

主含量(C3Cl6O3)≥

99.5%

99.0%

98.0%

熔点,℃

79-81℃

78-81℃

77-81℃

3.5.2聚碳酸酯

聚碳酸酯产品质量达到HG/T2503-93标准

项目

指标

熔融法聚碳酸酯

溶剂法聚碳酸酯

一级品

合格品

含有杂质的颗粒含量,%

≤1

>1~≤5

>5~≤10

≤2

>2~≤5

溶液色差

≤3

>3~≤5

>5~≤8

≤4

>4~≤7

>7~≤10

热降解率,%

≤7

>7~≤12

>12~≤20

简支梁缺口冲击强度,kg/m2≥

拉伸强度,MPa≥

60

65

断裂伸长率,%≥

85

70

90

80

屈服弯曲强度,MPa≥

95

热变形温度,℃≥

130

体积电阻系数,Ωcm≥

1.5×

1013

介电系数

2.7~3.0

介电损耗角正切≤

10-2

介电强度,MV/m

16

试样尺寸及外观要求

试验项目

试样尺寸mm

数量(一组)

外观

简支梁缺口冲击强度

长条:

(120±

2)×

(15±

0.2)×

(10±

0.2)缺口:

圆弧半径不大于0.2

试样表面平整无气泡裂纹和分层现象,无明显的机械杂质和加工损伤等缺陷

拉伸强度

双铲形:

170×

(20±

(4±

0.2)

中间平行部分长度:

55±

0.5

宽度:

10±

0.2

断裂伸长率

弯曲强度

热变形温度

4工艺技术方案

4.1聚碳酸酯及原料的工艺技术状况

4.1.1聚碳酸酯工艺技术状况

目前世界上的PC生产技术,主要有光气化的界面法和酯交换熔融缩聚法,其中酯交换熔融缩聚法根据原料碳酸二苯酯的来源又划分为光气法二苯酯法和非光气二苯酯熔融缩聚法二种。

光气界面法是以BPA与光气为原料,在碱性水溶液和二氯甲烷溶剂中进行界面缩聚反应,所得的PC胶液需要洗涤、沉淀、干燥等工序得到粉料,再经片破碎、挤出造粒而成PC树脂。

酯交换法,是以BPA和碳酸二苯酯为原料,在高温、高真空和微量催化剂存在下,先酯交换后缩聚,反应后熔体聚合物直接从反应器中压挤出成条切粒而成PC树脂,此法中的DPC是由光气和苯酚(PH)合成。

60年代,世界上PC生产主要是采用光气的界面法和酯交换法,随着PC的应用领域的不断扩大,特别是PC成功地应用于透明材料后,当时酯交换法生产过程中一些关键技术和设备没有过关,生成的PC树脂有微黄的缺点,限制了此种方法生产的PC树脂的应用,而光气法PC能达到透明的要求,所以世界各公司将重点转向光气法PC。

70年代后,世界上建设的PC装置全部采用光