煤粉制备及系统Word格式.docx

《煤粉制备及系统Word格式.docx》由会员分享,可在线阅读,更多相关《煤粉制备及系统Word格式.docx(15页珍藏版)》请在冰豆网上搜索。

p.-—■

—

*

*■

<

Fl

n

—L

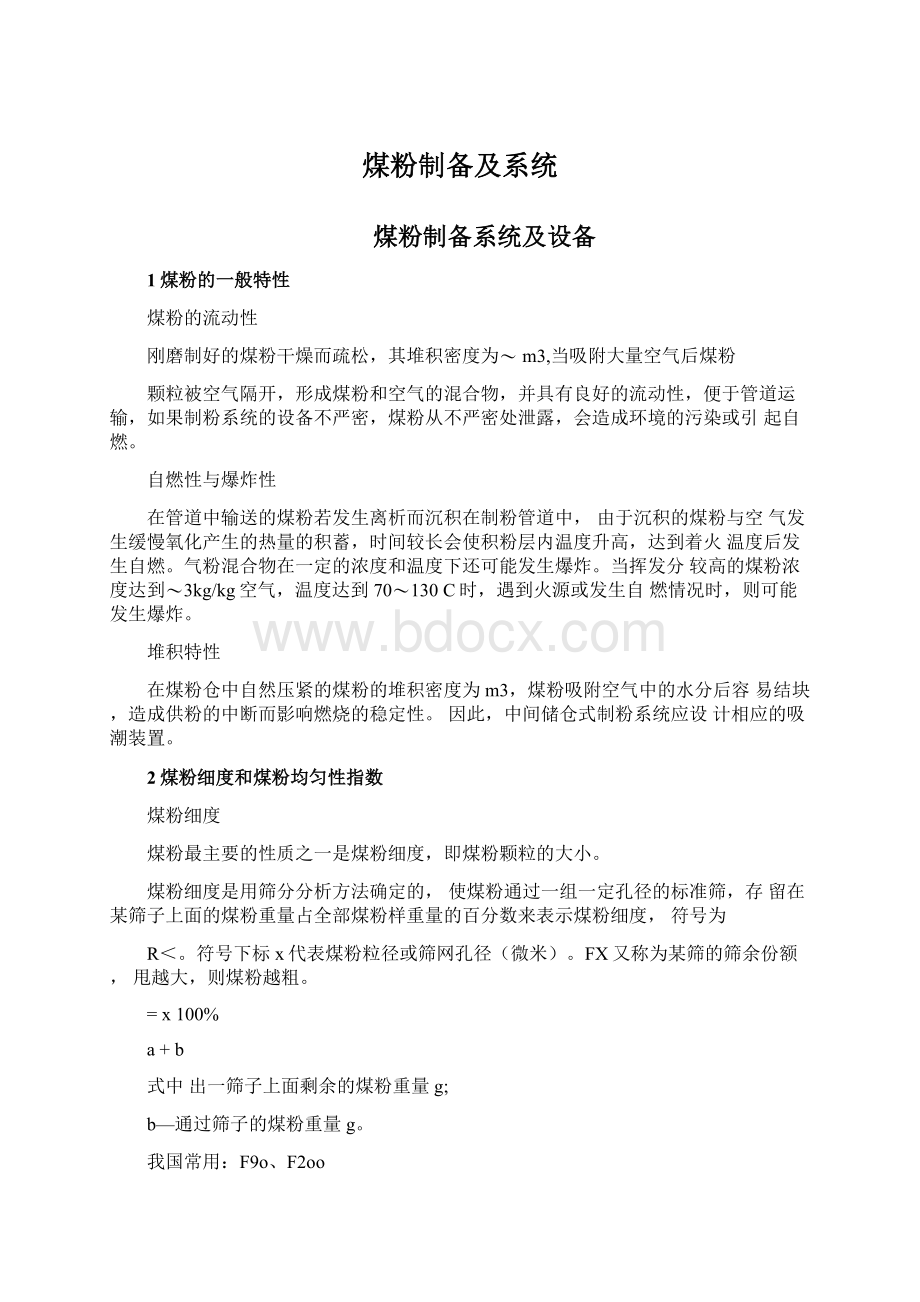

01O1520富$3035

R90.%

图2-2煤粉经济细度

心一排烟热损矢审中一机協不気全燃烧损矢.

村一磨煤电tfi消耗心迺一制粉设备金at湄耗*

^7—*WTwyu之」當和

它与很多因素有关:

第一,与煤种有关,其中以燃煤挥发分的影响最大。

挥发分高的燃料,燃烧强烈,可以允许煤粉粗一些,无烟煤挥发分最低,则要求煤粉磨得细一些;

第二,与磨煤机和分离器的型式有关,它们决定了煤粉颗粒的均匀程度,如果煤粉颗粒均匀,则可允许煤粉粗些;

第三,与燃烧方式和炉膛容积热负荷有关。

它决定了煤粉燃烧的经济性,如炉内燃烧温度高或煤粉停留时间长(容积热负荷低)时,可允许煤粉粗些。

煤粉均匀性指数

表征煤粉颗粒均匀程度的指标,称均匀性指数,也称煤粉颗粒特性系数,用n表示。

将煤粉分别用两个不同筛号筛子筛分后如R90、Poo,由该公式

100100

lgIn-lgIn—

R200R90

计算,n越大,煤粒径分布越均匀。

煤粉中大颗粒多,会增加机械不完全燃烧热损失;

而煤粉磨得过细又会徒然增加磨煤电耗和金属磨损。

因此在磨煤设备运行

中应力求得到具有最大可能均匀性指数n值的煤粉。

均匀性指数n与磨煤机及分离器的型式以及它们的运行工况有关,如中速磨煤机比钢球筒式磨煤机磨的煤粉均匀性要好,即其n值比较大。

磨煤机型式

粗粉分离器型式

n值

国外数据

筒式钢球磨煤机

离心式

回转式

中速磨煤机

惯性式

风扇磨煤机

3煤的可磨性系数和磨损指数

煤的可磨性系数

原煤在机械力的作用下可以被粉碎,常用的磨煤机通过撞击、压碎、研磨和劈碎等方法将煤磨碎。

由于煤的机械性质不同,有的煤较难破碎,有的容易破碎,将煤磨成一定细度的煤粉的难易程度被称为煤的可磨性指数。

目前国内采用哈德格罗夫(Hardgrove)法测定的哈氏可磨性系数,按下式计算,kEX■13+6.93D*其中Dm—通过孔径为74ym的筛子的煤粉量。

煤的磨损指数

煤的磨损指数是表示该煤种对磨煤机的研磨部件磨损轻重的指数。

研究表明,煤在破碎时对金属的磨损是由煤中所含硬度颗粒对金属表面形成显微切削造成的。

磨损指数的大小,不但与硬质颗粒含量有关,还与硬质颗粒的种类有关。

如煤中的石英、黄铁矿、菱铁矿等矿物杂质硬度较高,其含量增加,磨损指数随之变大。

磨损指数还与硬质矿物的形状、大小及存在方式有关。

磨损指数数值直接关系到工作部件的磨损寿命,已成为磨煤机选型的依据。

4磨煤机

煤粉制备系统的主要设备,其作用是将具有一定尺寸的煤块干燥、破碎并磨制成煤粉。

煤在磨煤机中被磨制成煤粉,主要受到撞击、挤压和研磨三种力作用的结果。

各种磨煤机的工作原理往往并不是单独一种力的作用,而是几种力的作用。

磨煤机的类型很多,根据磨煤部件的转速大致可以分为以下三种:

(1)低速磨煤机。

转动速度为15~25r/min,目前常用的是双进双出的钢球筒式磨煤机、单进单出的钢球筒式磨煤机。

(2)中速磨煤机。

转动速度为50~300r/min,目前常用的是MPS中速磨煤机、RP中速磨煤机、MBF中速磨煤机。

(3)高速磨煤机。

工作转速高达750~1500r/min,目前常用的是风扇式磨煤机。

低速磨煤机

钢球筒式磨煤机

特点:

适应煤种广,能磨任何煤,尤其适合磨制其他型式磨煤机不宜磨制的煤种,如硬度大、磨损性强的煤及无烟煤、贫煤、髙灰分或高水分的劣质煤等,而且对煤中混入的铁块、木屑和硬石块都不敏感;

能在运行中补充钢球,延长检修周期。

钢球磨煤机结构简单,故障少,运行安全可靠,对运行和维修的技术水平要求较其他磨煤机低。

其主要缺点是:

设备庞大笨重、金属耗量大,初期投机及运行能耗、金属磨损都较高,运行噪音大,磨制的煤粉也不够均匀,在低负荷下运行不经济。

分类:

单进单出式多配以中间储仓式制粉系统

双进双出式多配以直吹式制粉系统

单进单出钢球磨煤机单进单出钢球磨煤机(以下简称钢球磨)由传动装置、进料装置、主轴承、转动部件及出料装置等部分组成。

在筒体转动时,钢球在离心力和摩擦力的作用下被转动的筒体提升到一定高度,在本身重力作用下而跌落。

筒体内的煤在下落钢球的冲击和研磨作用下形成煤粉。

筒身两端是架在大轴承上的空心轴颈。

一端是原煤和干燥剂入口,另一端将气粉混合物排向粗粉分离器,故称为单进单出,其结构和工作原理如下图

3

(a)结构简图;

(b)工作原理

1—进料装置;

2—主轴承;

3—传动齿轮;

4—转动筒体;

5—螺旋管;

6—出料装置;

7—减速器;

8—电动机

I—压力研磨;

II—磨擦研磨;

III—冲击破碎

双进双出钢球磨煤机

双进双出球磨机的结构和工作原理与单进单出球磨机类似。

其筒体是一个装

有锰钢或者铬钼钢护甲的圆筒,两端为空心轴,分别支撑在两个主轴承上。

它的两端空心轴颈既是热风和原煤的进口,又是气粉混合物的出口,从两端进入的干燥介质气流在磨煤机筒体部位对冲后反向流动,携带煤粉从两个空心轴流出,进入煤粉分离器,形成两个互相对称的严密回路,因此称双进双出。

连接筒体的中空轴架在轴承上,中空轴内有一中心管,中心管外是螺旋输送装置,用保护链条弹性固定。

煤从给煤机出口落人中空轴,由旋转的螺旋输送装置将煤送人磨煤机,由钢球进行磨制。

热一次风通过中空轴的中心管进入筒体,进入筒体的热空气既是煤粉干燥剂,又是煤粉输送剂。

在热一次风完成对煤的干燥后,按与原煤进入磨煤机的相反方向,通过中心管与中空轴之间的环行通道,将煤粉带出磨煤机。

煤粉空气混合物与混料箱来的旁路风混合,一起进入上部的煤粉分离器,分离出来的粗煤粉经返粉管回落到中空轴入口,与原煤混合,重新进入磨煤机研磨。

从分离器出来的气粉混合物直接送到燃烧器或者进入细粉分离器进行气粉分离。

主要有BBD1型和BBD2型。

二者区别在于BBD1型粗粉分离器与磨煤机为一个整

体,BBD2型粗粉分离器与磨煤机分开布置,如下图

m4-6册箱眩注心voir的仅进収册球■机

.Cb?

HBD2JOiCcJ旳劇

1-球审机価縛m2一皓堆特rM—烬陋<

T«

fc>

±

ttFl»

4-璋戰t干爍枫出口・5■—疔上离科

双进双出钢球磨煤机有以下主要优点:

(1)与单进单出钢球磨煤机相比,双进双出钢球磨煤机由于设有螺旋输送装置,可避免当煤水分高时磨煤机进口堵煤现象。

(2)与单进单出钢球磨煤机相比,双进双出钢球磨煤机大大缩小了其体积,减少了占地面积,增加了通风量,降低了磨煤机的功率消耗。

(3)负荷调节范围大,对锅炉负荷变化响应迅速。

双进双出钢球磨煤机有两个对称又彼此独立的回路,运行中可两回路并用,也可在一定时间内使用其中之一路,这样就大大增加磨煤机的负荷调节范围。

(4)双进双出钢球磨煤机负荷的调节是通过锅炉负荷变化信号直接改变磨煤机

进口热风档板实现的,延迟时间很短,锅炉负荷变化率可达20%/min,这是中速

磨不及的。

(5)在额定负荷下,与中速磨和风扇磨相比,双进双出钢球磨煤机可保持较低的风煤比(约〜kg,—般的kg),因此可获得较高的煤粉浓度,这对燃用低挥发分煤是很有利的。

双进双出钢球磨煤机的缺点,类似单进单出钢球磨煤机。

影响钢球磨煤机工作的主要因素

(1)临界转速nc与工作转速n

b)

图4-4转速对钢球往筒内运动的形响

(a)转建过低f(b)转速适当$(c)转連过快

I423

临界转速:

J,(r/min)式中D筒体的内径,m。

推导:

离心力mr®

2=重力mg

磨煤作用最大时的转速称作最佳转速:

n=~0.8)rb

(2)钢球充满系数

钢球磨煤机内所装的球量通常用钢球容积占筒体容积的百分比来表示,称为

钢球充满系数。

W=—xlOO%

V0.7«

5J32L

式中

G――钢球装载量,t;

V——钢球磨煤机筒体容积,m3;

pj钢球的堆积密度,一般取为m3。

最佳钢球充满系数:

磨煤电耗最小的工况,为了保证磨煤机最经济地工作,应该以最佳钢球充满系数运行。

=0.12

ZJ1.75

(n/nc)

(3)钢球直径

当钢球充满系数一定时,

减小钢球直径,则撞击次数和作用面积就增大,磨

煤出力提高,但钢球的磨损加剧。

而且随着钢球直径的减小,钢球的撞击力减弱,不宜磨制硬煤及大块煤。

因此,一般采用的钢球直径为30~40mm,当磨制硬煤

或大块煤时,则选用直径为50~60mm的钢球。

如根据煤种及磨煤机工作条件,将直径40、50、60mm的钢球按比例搭配使用,则会有较好的磨煤效果。

(4)护甲

摩擦系数影响钢球与筒体的相对位移,提高护甲的摩擦系数可以在较小的能量消耗下达到钢球的最佳工作状态。

常用的护甲结构如下

ffi4-S球廨擁护甲璐状

I一护屮$2—简侔*3—石怖垫

(5)通风量

风量过小:

磨煤出力低

风量增加,磨煤出力增加,磨煤电耗降低,通风电耗增加

风量过大:

粗粉分离器循环量大,输粉电耗高

最佳通风量:

、/■Nrj-、冲;

(6)筒内载煤量

较少时:

空撞磨损增加:

出力增加过大时:

下落高度减少,出力降低对应最大磨煤出力的载煤量称为最佳载煤量。

运行时的载煤量可以通过磨煤机进出口压力和磨煤机电流进行控制。

中速磨煤机

目前国内电厂锅炉上应用最多的三种中速磨为(按磨辊和磨盘的形式分):

中速碗式磨煤机(又称RP磨,改造型为HP磨)、辊—环式磨煤机(MPS磨)和球—环式磨煤机(E型磨)。

工作原理:

电动机通过减速机带动磨盘转动,物料经锁风喂料器从进料口落在磨盘中央,同时热风从进风口进入磨内。

随着磨盘的转动,物料在离心力的作用下,向磨盘边缘移动,经过磨盘上的环形槽时受到磨辊的碾压而粉碎,粉碎后的物料在磨盘边缘被风环高速气流带起,大颗粒直接落到磨盘上重新粉磨,气流中的物料经过上部分离器时,在旋转转子的作用下,粗粉从锥斗落到磨盘重新粉磨,合格细粉随气流一起出磨,通过收尘装置收集,即为产品,含有水分的物料在与热气流的接触过程中被烘干,通过调节热风温度,能满足不同湿度物料要求,达到所要求的产品水分。

通过调整分离器,可达到不同产品所需的粗细度。

中速磨煤机具有结构紧凑、占地面积小、重量轻、投资省、运行噪声小、电耗及金属磨耗较低、磨制出的煤粉均匀性指数较高、特别适宜变负荷运行等优点。

因此,在煤种适宜的条件下应优先采用中速磨煤机。

中速磨煤机的缺点是结构复杂,需严格地定期检修、维护此外,在排放的石子煤中难免夹带少量合格煤粉,需另外处理。

风扇磨煤机属高速磨煤机,它由叶轮和蜗壳组成。

叶轮上装有8〜12块用锰钢制成的冲击板,蜗壳内衬有耐磨护甲,其结构如图4-12所示。

原煤进入磨煤机,被高速转动冲击板击碎后抛掷到蜗壳护甲上,煤粒与护甲的撞击以及煤粒的相互撞击,致使煤再次破碎为煤粉。

煤粉被热空气干燥后带人分离器进行粗粉分离。

蜗壳下方设有活门,以便排放石子煤及金属杂物。

煤粉在风扇磨煤机中大多处于悬浮状态,加上风扇磨煤机自身的抽吸力,不仅可用热风还可抽吸炉烟作干燥剂,这样就使得干燥过程十分强烈,因而可以磨

制高水分煤。

但由于风扇磨煤机工作转速高,冲击板和护甲磨损较严重,磨出的煤粉也较粗,所以风扇磨机不宜磨制硬煤、强磨损性煤及低挥发分煤。

风扇磨磨煤机作时能产生一定的抽吸力,因此可省去排粉机。

它本身能同时完成煤磨制、干燥和干燥剂的吸人、煤粉的输送任务,因而大大简化了系统。

风扇磨煤机还具有结构简单、

尺寸小、金属耗量少、运行电耗低等优点,其主要缺点是磨损部件磨损严重,机件磨损后磨煤出力明显下降,煤粉品质恶化,因此维修工作频繁。

另外,磨出的煤粉较粗且不够均匀。

风扇磨煤机有S型和N型两个系。

S型系列适合磨水分Mar>

35%的烟煤,N型系列适合磨制Mar<

35%的褐煤。

图477风扇式磨煤机

1*机壳*2—冲击板:

3—叶轮*4燃料进I"

5—出口;

6轉U7—轴承箱*农轴节

5煤粉制备系统

燃用煤粉的锅炉由煤粉制备系统供应合格的煤粉。

煤粉制备系统是指将原煤

磨制成粉,然后送人锅炉炉膛进行悬浮燃烧所需设备和相关连接管道的组合,通

常简称为制粉系统。

煤粉制备系统可分为直吹式和中间储仓式两种。

所谓直吹式系统,是指煤粉经磨煤机磨成煤粉后直接吹人炉膛燃烧;

而中间储仓式制粉系统,是将磨好的煤粉先储存在煤粉仓中,然后再根据锅炉运行负荷的需要,从煤粉仓经给粉机送入炉膛燃烧。

直吹式制粉系统

直吹式制粉系统中,磨煤机磨制的煤粉全部直接送入炉膛内燃烧。

因此,每台锅炉所有运行磨煤机制粉量总和,在任何时候均等于锅炉煤耗量,即制粉量随锅炉负荷的变化而变化。

普通的筒式钢球磨煤机低负荷或变负荷运行不经济,因此一般不适用于直吹式制粉系统,仅本锅炉带基本负荷时才考虑采用。

配中速磨煤机的直吹式制粉系统有正压和负压两种连接方式。

按其工作流

程,排粉风机在磨煤机之后,整个系统处于负压下工作,称为负压直吹式制粉系统;

反之,排粉风机在磨煤机之前则称为正压直吹式制粉系统。

下图分别出示了这两种直吹式制粉系统。

£

!

84-19中逢磨煤机宜吹式制粉系烷

员広集筑I3)止压尿皴(帯鷄叹风机卄迂压系壕(常冷一次风机)

12□动磅林*机.4-K煤机*5煤箱分离樹;

布——衣凤範*?

—去的煤粉Itilh

&

一燃烧雅:

9一锅炉*】◎-送颯机$】1一髙漏一次民机(ffS机”Mi—冷一氏凤亦101-rftA机*

注-空%却热#hU-fiiKUifii1从一拎风菅苗一评粉机匚二択城箱卜

17拎凤抹-磨爆机廊时捋凤门*鸡-密封局机

负压直吹式制粉系统

燃烧所需的煤粉均通过排粉风机,因此排粉风机磨损严重,不仅降低风机效

率,增加运行电耗,还要经常更换叶轮,致使维护费用增加,系统可靠性降低:

此外,负压直吹式制粉系统漏风较大,大量冷空气随一次风进入炉膛会降低锅炉

效率。

负压直吹式制粉系统的最大优点是不会向外漏粉。

正风直吹式制粉系统(热一次风机系统)

通过排粉风机的是空气,不存在风机的磨损问题,冷空气也不会漏入系统,因此运行可靠性和经济性都比负压系统高。

这种系统的磨煤机中需采取适当的密封措施,否则向外冒粉既污染环境又有引起自燃爆炸的危险。

热一次风机系统中的排粉风机又称一次风机,它所输送的介质是高温空气,热一次风机对其结构有特殊的要求,运行可靠性差,效率也放低。

正风直吹式制粉系统(冷一次风机系统)

将一次风机移至空气预热器之前,通过风机的介质为冷空气。

冷一次风机的工作条件大为改善,且通风电耗也将明显降低。

但与此相适应,需采用三分仓回转式空气预热器,以分别加热工作压力不同的一次风和二次风。

中间储仓式制粉系统

在中间储仓式制粉系统中,磨煤机的制粉量不需与锅炉燃煤量一致,磨煤机的运行方式在锅炉运行过程中有一定的独立性,并可经常保持在经济负荷下运行。

因此,这种系统最适合配用调节性能较差的普通筒式钢球磨煤机。

由于球磨机轴颈密封性不好,不宜正压运行,故配球磨机的中间储仓式制粉系统均为负压系统,并要求球磨机进口维持200Pa的负压。

与直吹式制粉系相比,由于气粉分离及煤粉的储运、转运、调节的需要,中间储仓式制粉系统还增加了细粉分离器、煤粉仓、螺旋输送机、给粉机等设备。

原煤和干燥用热风在下行干燥管内相遇后一同进入磨煤机,磨制好的煤粉由干燥剂从磨煤机内带出,气粉混合物经粗粉分离器分离后,合格的煤粉被干燥剂带入细粉分离器进行气粉分离,其中90%左右

的煤粉被分离出来并落入煤粉仓,或通过螺旋输粉机转送到其它煤粉仓。

根据锅炉负荷的需要,给粉机将煤粉仓中的煤粉送人一次风管,再经燃烧器喷入炉内燃烧。

由细粉分离器上部出来的干燥剂(也称磨煤乏气)还含有约10%的极细煤粉,通常要经排粉风机送入炉内燃烧,以节省燃料并避免其污染环境。

乏气送入炉内的方式有两种:

一种是乏气作为一次风输送煤粉进入炉膛,这种系统称为干燥剂送粉系统,它适用于原煤水分Mar较低、挥发分Vdaf较高、易着火燃烧的烟煤;

另一种是乏气不作一次风而直接送入炉内燃烧称为三次风,此时用热空气作为一次风把煤粉送入炉内燃,此种系统称为热风送粉系统,它适合于燃用难着火和燃尽的无烟、贫煤和劣质烟煤。

.图4-ja中间储总式制松系统

3乏气送祝辛5)煤凤.送礼

1-曬爆仓*2-MMrb:

J—自別驛杆|4一给JXVLiS瞎煤彗:

§

-下7—球ftULi8-fc粉井關并*

a排快机」—釈風席]11一耦炉』12•樺烧器*13—二欣只箱.X-空吒狈热anis遇岡机*

Ifi-Bfriirh17-iffi粉分囱器;

18—轍弋莽:

向濟F20'

騙茶输粉机*

炭一纶櫛帆*23-®

合衛甜…三庆科闻旃;

药i三按凤岷灯*爲一待風门*裁一玄气门*

24衣回Fb的一吸I®

暂f3u-0tB计屯31—冉體坏管

特点

系统可靠;

磨煤机可以长期保持在最经济出力运行;

锅炉负荷变化延滞性小,

反应灵敏。

是缺点系统复杂、投资及运行费用高。

直吹式与中间储仓式制粉系统的比较

直吹式系统简单、设备少、布置紧凑、钢材耗量小、投资省、运行电耗比较

低。

但制粉系统设备的工作直接影响锅炉的运行工况,运行可靠性相对低些,因

而在系统中需设置备用磨煤机。

直吹式负压系统的排粉风机磨损严重,对制粉系

统工作安全影响较大。

此外,锅炉负荷变化时,燃煤量通过给煤机调节,时滞较

大,灵活性较差。

由于燃煤与空气的调节均在磨煤机之前,运行中调节各并列一

次风管中煤粉和空气的分配比较困难,容易出现风粉不均现象。

中间储仓式系统有煤粉仓储存煤粉,并可通过螺旋输粉机在相邻制粉系统间

调剂煤粉,供粉可靠性较高。

此外,磨煤机可经常在经济负荷下运行,当储粉量

足够时,还可停止磨煤机工作并不影响锅炉的正常运行。

锅炉负荷变化时,燃煤

量通过给粉机调节,由于中间环节少,使调节既方便又灵敏。

储仓式系统还可采

用热风送粉,从而大大改善了燃用无烟煤、贫煤及劣质煤时的着火条件。

虽然储仓式系统也是在负压下工作,但与直吹式负压系统相比,通过排粉机的煤粉量多是经细粉分离器分离后剩余的少量细粉,因此排粉机的磨损比直吹式负压系统轻得多。

储仓式系统的主要缺点是系统复杂,钢材耗量多,初投资大,运行费用高,煤粉自燃爆炸的可能性亦比直吹式系统要大。

6煤粉制备系统的主要辅助设备制粉系统的主要辅助设备有给粉机、粗粉分离器、细粉分离器、给粉机、排粉风机等。

给煤机

给煤机的作用是根据磨煤机或锅炉负荷的需要调节给煤量,并把原煤均匀连续地送入磨煤机中。

国内应用较多的有圆盘式、振动式、刮板式、皮带式、重力式等。

近年来,随着机组容量的不断增大和自动化水平的提高,对给煤机的要求,尤其对给煤量精度的要求也相应提高。

由于电子重力式给煤机具有显得的皮带转速测定装置、精确度高的称重机构、良好的过载保护以及完善的检测装置等优点,所以在国内300MW及600MW机组中得到了广泛的应用。

在给煤机机壳内装有两根尺寸控制极为精确的称重托辊,与皮带组成一个称重跨。

在此称重跨中间装有精密的称重传感器,用于测量单位皮带长度上的煤的质量,并发出正比于该质量的称重信号。

在主动皮带轮上装有光电测速传感器,并采用高分辨率的编码器,能测出由电磁脉冲信号转换所得的皮带轮转速,并发出正比于速度的脉冲量。

将这两个信号输入一个乘法器,即可输出给煤量的值。

粗粉分离器

粗粉分离器是制粉系统中必不可少的煤粉分离设备,它的作用是对磨煤机带出的煤粉进行分离,将不合格的粗煤粉分离出来返回磨煤机重新磨制,合格的煤粉供给锅炉燃烧使用;

此外,它还可以调节煤粉细度,以便在运行中当煤种改变或磨煤出力(或干燥剂量)改变时能保证所要求的煤粉细度。

煤粉在粗粉分离器中,主要是依靠重力分离、惯性分离和离心分离三种基本工作原理来实现分离的。

主要有离心式、回转式粗粉分离器。

从球磨机出来的气粉混合物以一定的速度自下而上进入粗粉分离

器,在内外锥体之间流过,由于截面不断扩大,其速度降低,气粉混合物中的大颗粒煤粉从气流中落下,从外锥体回粉口回至磨煤机。

气粉混合物再经调节挡板沿切向进入内锥体。

由于离心力的作用,较大颗粒的煤粉被分离出来由内锥体底部的回粉口返回球磨机。

气粉混合物由上部引出。

细粉分离器

在中间储仓式制粉系统中,还有一个重要的煤粉分离设备一一细粉分离器。

它的作用是把煤粉从粗粉分离器送出的气粉混合物中分离出来,以便将煤粉储存

在煤粉仓中。

该分离器主要是靠旋转运动所产生的惯性离心力实现气粉分离的,所以又称为旋风分离器。

目前电厂常用的小直径旋风分离器如图所示。

在该分离器中,气粉混合物从入口管经舌形挡板以16〜22m/s的速度,切向送入分离器圆筒的上部,在外圆筒与中心管之间做高速旋转运动的同时向下流动,由于离心力的作用,煤粉将被抛向筒壁,沿着筒壁下落至筒底的煤粉出口,当气流转弯向上进入中心管,煤粉二次分离