湿磨机检修工艺Word文档格式.docx

《湿磨机检修工艺Word文档格式.docx》由会员分享,可在线阅读,更多相关《湿磨机检修工艺Word文档格式.docx(10页珍藏版)》请在冰豆网上搜索。

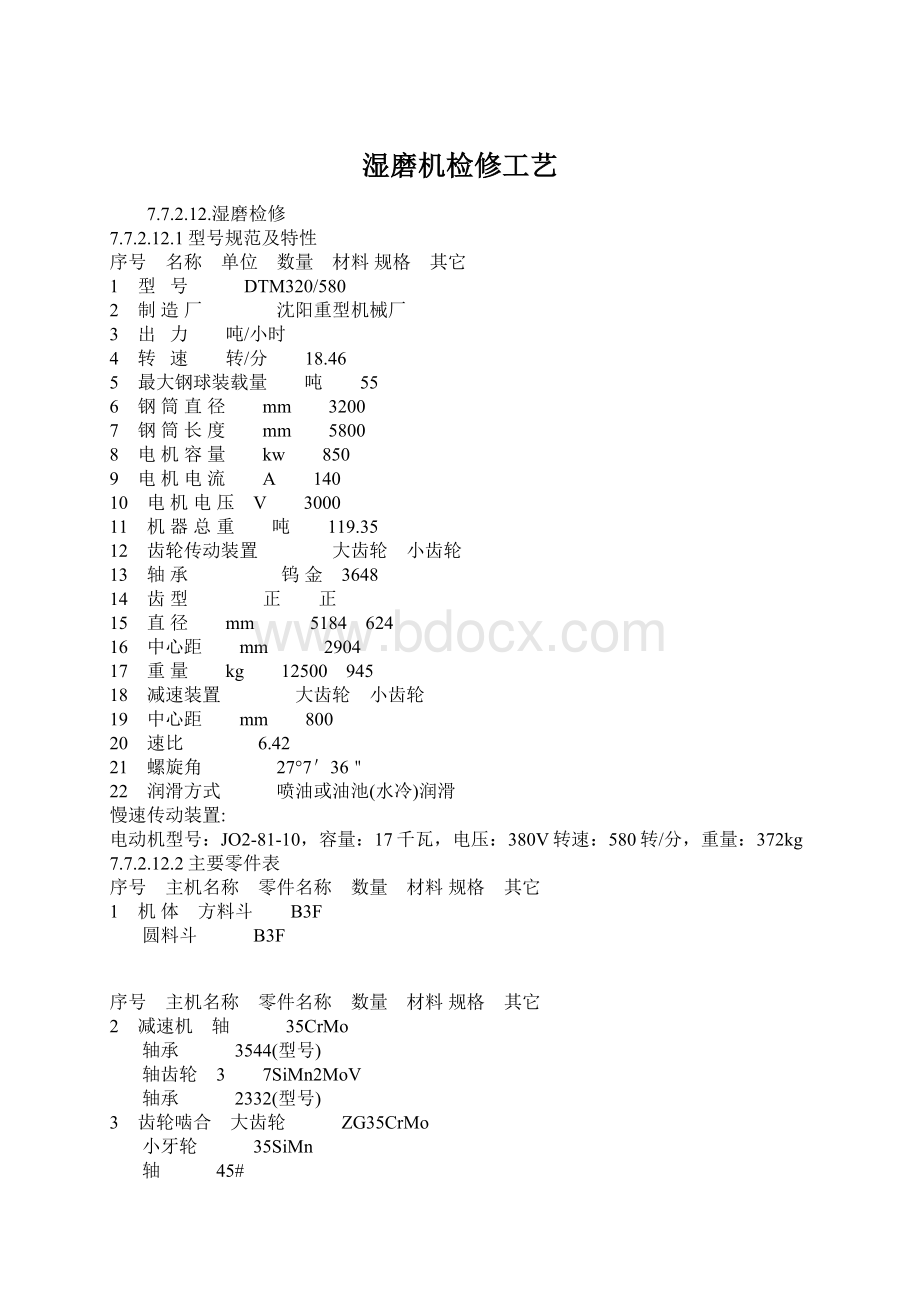

电机电压

V

3000

11

机器总重

119.35

12

齿轮传动装置

大齿轮

小齿轮

13

轴承

钨金

3648

14

齿型

正

15

直径

5184

624

16

中心距

2904

17

重量

kg

12500

945

18

减速装置

19

800

20

速比

6.42

21

螺旋角

27°

7'36"

22

润滑方式

喷油或油池(水冷)润滑

慢速传动装置:

电动机型号:

JO2-81-10,容量:

17千瓦,电压:

380V转速:

580转/分,重量:

372kg

7.7.2.12.2主要零件表

主机名称

零件名称

机体

方料斗

B3F

圆料斗

减速机

轴

35CrMo

轴承

3544(型号)

轴齿轮

7SiMn2MoV

2332(型号)

齿轮啮合

ZG35CrMo

小牙轮

35SiMn

45#

3648(型号)

7.7.2.12.3检修周期:

大修:

四年

小修:

半年

7.7.2.12.4检修项目:

7.7.2.12.4.1大小修检修项目或停机前的工作:

a)

测量各部振动情况及电流。

b)

检查各部位定位销子、并加以记录。

c)

润滑油化验分析,以决定对油的处理。

7.7.2.12.4.2磨机本体及主轴承

清理及挑选,补充钢球。

检查修理胶瓦及两端护瓦。

检查护瓦螺丝及螺丝接合情况,并加以拧紧,或更换。

d)

检查维修或更换密封填料。

e)

测量检修前后主轴瓦与轴颈各部分间隙。

f)

检查修刮主轴钨金瓦(包括顶,落大罐)。

g)

检查调正焊补出入口管。

h)

检查基础台板与各接合面接触情况。

i)

检查地脚螺丝。

j)

更换胶瓦。

k)

焊补修刮主轴瓦或更换主轴瓦。

7.7.2.12.4.3、大小齿轮:

检查或紧固大齿轮各固定螺丝。

检查大齿轮各接合面接触情况。

检查大小齿轮磨损情况。

检查测量检修前后大小齿轮的啮合情况,并进行必要的调整。

齿轮及外罩内部的清理。

检查清理各部轴承。

检查修理及校正靠背轮。

大小齿轮更换。

大小齿轮淬火。

更换轴承。

7.7.2.12.4.4.减速齿轮箱:

检查齿轮磨损及啮合情况

检查清洗滚珠轴承。

齿轮箱内部清理。

靠背轮检查,维修找中心。

调整轴承间隙。

冷却水管检查。

修补研磨或更换齿轮。

7.7.2.12.4.5.油系统

清理维修滤油器和冷油器油管路。

清理油箱。

油泵检查及修理。

滤油。

彻底清理基础上的油。

冷却水系统进行水压试验并清理。

重新补浇基础。

7.7.2.12.5检修质量标准

7.7.2.12.5.1.磨机本体及主轴承:

7.7.2.12.5.1.1大罐出入口断短节:

磨损不应超过原厚度的1/2,超过时应更换。

局部磨损处的挖补,里外应平整。

测量大罐水平,不大于0.2mm/m。

保证大瓦油封、围带、防磨盘、人孔门等完整,无泄漏。

7.7.2.12.5.1.2衬胶体及螺丝:

磨损超过原厚度的60-70%须更换。

固定楔如有裂纹应更换。

检查大罐端部固定螺丝大牙轮对口螺拴及销钉有无松动、断裂。

7.7.2.12.5.1.3空心轴套:

连接螺丝应完好牢固。

空心轴套装入空心轴、套与端部衬胶体之间应有5mm的间隙。

空心轴套应完整牢固,螺旋方向正确。

给料管及出料管与空心轴套径向间隙5-8mm。

给料管及出料管应深入空心轴套内8-10mm。

两半齿轮接合面间隙小于0.1mm

台板、楔铁和垫铁完整,无松动,地脚螺丝无松动。

大罐无裂纹

7.7.2.12.5.2.主轴钨金瓦、球面瓦:

保护罩应固定牢固,不应有与大牙轮及大罐磨擦现象。

轴瓦间隙应从接触向上逐淅增大,瓦口间隙应为1-1.5mm。

轴与大瓦的接触点在每25×

25mm2面积上不少于4点,其接触角在70-90°

范围内。

轴瓦支承球面不应有机械损伤,其接触点应达每25×

25mm2面上有两点以上,接触面积不少于75%,用0.05mm塞尺检查周界,塞入深度在20--50mm范围内。

空心轴颈表面应光滑无麻点伤痕,轴的椭圆度不得超过0.05mm,圆锥度不小于0.08mm。

钨金瓦应完好,无裂纹、脱胎等现象,当脱胎面积过大,一般在接触角内脱胎面积大于25%时应进行溶解或重新浇铸,轴瓦两边缘20mm处要求不同轴接触,防止轴瓦或边缘挤压发生破裂现象。

轴瓦上的回油孔,冷却水窒应清洁畅通。

两主轴承纵向中心线的不重合度不大于0.5mm,横向中心线的不平行度不大于0.5mm/m。

两轴承的底座加工面应在同一水平面上,其水平度0为0.1mm/m,两底座相对标高偏差为0.5mm。

轴承座装在底座上时,其结合面应均匀接触,局部间隙不小于0.1mm,每段长度不大于100mm,累计长度不超过四周总长的25%。

7.7.2.12.6.装大瓦、落大罐进行安装时的各部间隙测量:

7.7.2.12.6.1空心轴颈与大瓦两侧间隙应符合下表要求:

塞尺厚度mm

0.25

0.5

0.75

1.0

1.25

塞入长度mm

500

400

300

200

100

轴颈凸缘与瓦间的轴向推力间隙两边之和不小于23mm。

7.7.2.12.6.2.大小齿轮:

传动轴的水平度每米不大于0.1mm并应与磨机水平度偏差方向一致。

传动轴中心线与磨机中心线的不平行度每米(沿轴长方向)不大于0.15mm。

两齿节园相切的情况下,大小齿轮的侧间隙1.4-2.65mm齿顶间隙6-8mm。

两半齿轮接合面间隙用0.10mm,塞尺检查不超过该面宽度三分之一。

小齿轮热处理后硬度HB=228-296,齿面淬化硬度HRC=40-45。

小齿轮推力侧轴承与轴承座应有0-0.03mm的径向间隙,承力侧应有0.05-0.08mm的径向间隙。

7.7.2.12.6.3.减速装置:

减速机安装规定:

联轴器联接两轴中心线无径向位移时,两轴中心线之歪斜度≤0°

3'。

解体及修前记录检查轴承齿轮间隙及磨损情况。

大小齿轮应平衡,轴向摆动不超过±

0.05mm,径向不超过0.05mm。

大小齿轮的轮齿磨损不得超过原齿弦厚(节圆处测量)的20%,超过应更换齿轮。

从动轮的椭圆度不大于0.015mm,圆锥度不大于0.025mm。

轴的弯曲,主动轴不超过0.02-0.03mm,从动轴不超过0.04-0.05mm。

变速箱小齿轮承力轴承外圈与上盖间隙为0.05-0.10mm,推力轴承应留有0.02-0.05mm间隙,轴向间隙之和为0.90-1.2mm,要求两侧间隙力求平均。

大齿轮以上间隙数据为:

0.02-0.06mm(外圈与上盖)。

0.05-0.10mm(承力侧间隙),0.9-1.2mm(间隙之和)。

7.7.2.12.6.4.齿轮啮合

减速机内无杂物。

齿轮啮合面积沿齿长及齿高均不少于75%。

齿轮啮合的顶部间隙为2-2.5mm。

7.7.2.12.7.油系统

7.7.2.12.7.1油泵规范

齿轮油泵型号:

CB2-100

转速:

1450转/分

最大工作压力:

392000Pa

单向阀型号:

DXF-40

安全阀型号:

AQF-40

7.7.2.12.7.2.检修质量标准:

油泵外壳无裂纹,砂眼等缺陷。

齿轮与端面间隙不大于0.02-0.12mm。

齿面磨损不得超过0.05mm。

齿的顶间隙与背间隙不得大于0.5mm。

油泵油压不低于0.39Mp。

对轮找正确差不得超过0.05mm。

各连接法兰、丝头不得漏油。

水窒内应清洁,无泥砂子,并不得有漏水现象。

油管路应作0.49MPa压力试验。

过滤网不得破坏压偏,网孔不得大于0.5mm。

7.7.2.12.8.主要部件大修工艺

7.7.2.12.8.1更换小牙轮上主轴承

卸下对轮螺丝。

拆下轴承箱。

吊出大轴放在适当位置。

扒下对轮。

扒下旧轴承。

组装新轴承及对轮。

调整间隙,组装轴承箱。

找中心。

7.7.2.12.9.验收项目

启动油系统试转20-30分钟,调整油泵出口压力,油泵出口压力不低于0.39MPa。

油泵无冲击声,振动不大于0.2mm。

各部轴承不漏油,下瓦温度不超过50℃、小牙轮减速机轴承温度不超过60℃。

大罐轴向串动不超过1mm,试转时各部机械响声正常.水管、油管畅通,大瓦无渗油现象。

磨损机修后空负荷试转时各处震动不得超过以下数值:

电机:

0.05mm

减速机:

0.08mm

大瓦:

小牙轮:

7.7.2.12.8.检修磨机主轴承工序

7.7.2.12.8.1.顶大罐前的准备工作

拆下大牙轮罩子和隔音罩,出口保护罩,大瓦油管,水管路,并用玻璃丝布将管头绑住以防杂物掉入管内。

将大瓦球面结合处准确做好明显标记。

有下油窒的大瓦,取出毛线拆下下油窒。

揭开瓦盖,测量瓦口和推力,膨胀间隙并做好修前记录,然后将盖子合好。

测量大小齿轮啮合顶,侧间隙。

将大罐两端下方隔音皮拆一块。

在大罐两端下部放置好顶大罐的专用托架,托架两端各放一个50吨油压千斤顶,起大罐时在下部放上枕木和木楔,以防大罐下沉或位移。

千斤顶的头顶部位应垫木板以防滑动,所有千斤顶的下部应有牢固的基础座,可设固定混凝土支墩或用道木铺设。

7.7.2.12.8.2.顶大罐

一切准备工作就绪后,由班长或工作负责人认真检查准备工作是否完善,确实具备了顶大罐的条件方可允许进行该项工作。

起顶大罐时应由一人指挥,并对工作人员明确分工和详细交底,使每个工作人员都清楚自已的职责,并规定必要的手势和口令,以便于进行工作。

大罐两端应同时平行顶起,保持大罐水平。

托架随之顶起,枕木即垫于罐下。

如发现大罐偏移或其它异常情况应立即停止上升,及时采取必要的措施调整好后,方可再顶,大罐顶起高度为120mm左右,即大瓦能翻转即可,不易过高。

7.7.2.12.8.3.大瓦检修及修刮:

大罐顶起加固后,将大瓦轻轻落下,检查大瓦钨金的接触和磨损情况并进行修理。

如果钨金瓦接触情况良好,各部间隙也符合要求,瓦可以不动。

大瓦里侧大面积接触,瓦口间隙也较小,另一侧接触很轻其它情况良好,可以就地进行刮削调整。

钨金瓦磨损严重,不能按上述办法修理的,将大瓦翻至空心轴上部,搭好架子,按标准要求进行刮研。

钨金大面积脱胎、裂纹、钨金厚度小于5mm者应更换大瓦。

7.7.2.12.8.4.修刮瓦

研刮大瓦须用倒链,将大瓦翻至空心轴上方,然后搭好牢固的架子,其架子的荷载应能足够承受大瓦和工作人员的重量,起重工具应绝对安全可靠,工作人员应高度协调,起落大瓦时精力集中,缓慢平稳注意不要碰坏瓦角。

将大瓦与空心轴用煤油清洗干净。

检查空心轴表面要光滑,无伤痕、锈蚀等缺陷。

在空心轴上均匀涂上红丹粉,将大瓦轻轻放在轴上,往复摆动研磨,瓦面上研上色印痕迹,根据接触情况刮研。

清理干净冷却水窒内的沉淀物。

下瓦密封毛毡应更换等。

刮好的大瓦按质量标准验收。

7.7.2.12.8.5.空心轴检查修理

空心轴的修理应在顶起大罐,大瓦吊离空心轴后进行。

检查轴表面有无机械损伤、裂纹、毛刺、沟痕等光洁度符合标准要求。

局部损伤可用细油石打磨。

测量空心轴水平,圆锥度椭圆度,同心度符合质量标准要求。

7.7.2.12.8.6.大瓦球面检修:

检查大瓦球面与球面板吻合情况。

检查球面上止动销子是否完整,有无犯卡现象。

球面吻合不好,须研磨修刮,该项工作只能在地面上进行施工,按质量标准进行。

7.7.2.12.8.7.大瓦组装与落大罐

将检修好的大瓦与空心轴清洗干净。

装好调档,加好轴封毛毡。

清理大瓦油路,用压缩空气吹净。

在空心轴颈上加点机油,将瓦盖吊起,装好法兰,螺丝、加上耐油胶皮垫、将瓦翻至下方。

拆掉大罐下部枕木,缓慢松开千斤顶,落下大罐,大罐位置应对正球面上的销子,大齿轮对正标记。

接通冷却水,油管站。

7.7.2.12.8.8.下油管安装

下油窒油管,油眼畅通无堵塞。

有机玻璃干净,明亮。

无漏油现象。

7.7.2.12.9.磨机特种工艺

7.7.2.12.9.1.更换钢瓦

胶瓦磨损超过规定标准,而且不能够继续使用三个月以上者,应予以更换。

全部更换新瓦时,将所有瓦螺丝全部卸掉,打下楔子,并卸掉一圈瓦,然后启动慢速盘车逐排拆除。

新瓦在组装前,应对瓦质量和尺寸进行全面检查与图纸校对无误,瓦衔接处接合面应清砂和去掉毛刺。

清理大罐内及罐壁上的杂物。

罐体盘动时罐内不应有人,以防万一瓦脱落伤人。

瓦应紧敷在罐壁上,不得有凸凹现象。

组装瓦时要装牢固固定瓦的工具,防止掉下伤人。

大罐内照明应采用12V安全照明灯具,使用电焊要做好防止触电的安全措施,除工作人员外至少有1人负责监护。

大罐内装通风机,保证通风良好。

7.7.2.12.9.2.轴瓦浇铸钨金

瓦胎在未浇铸之前,必须彻底清理,用10-15%的硫酸或盐酸溶液(H2SO或HCI)清除轴瓦浇铸接合面的铸蚀层,用钢丝刷子和砂布打磨,然后用热水洗刷直至显示金属光泽为止。

将瓦胎放在加热炉上,或用蒸汽接入冷却水窒加热200-250℃左右,在浇涛面上涂一层饱和盐酸锌液体.将焊锡均匀的涂在锡层上,越薄越好,表面应光亮。

轴瓦挂锡后,将回油孔用石棉纸堵死,在胎上装置假轴胎具,瓦胎予热温度为200℃左右温度不易过高,太高钨金凝固时间长,结晶粗大,太低了则易产生气孔和夹渣。

浇铸钨金的溶融温度很重要,是决定轴瓦质量的关键,锡基合金一般浇铸温度为400℃。

温度太高易松气化,而结晶粗大,铸时温度低流动性差。

测量如无仪器,一般采用木片插入融化合金内仃留三分钟,木片出现黑色为宜,融化合金时必须在其表面撤一层木灰,防止表面氧化。

浇铸前去掉表面污渣,将合金揽匀即可浇铸。

在浇铸合金冷却至60℃时,即可拆去假轴胎具。

用小锤敲杰钨金表面,发出清脆无混蚀声音为合格。

7.7.2.12.9.3.更换新轴瓦:

磨机更换大瓦是一项非常繁重的工作,而且技术性强,质量要求严格,超重搬运量大,所以在技术力量和人员的配备上要加强,其主要工作事项如下:

测量新瓦各部尺寸是否符合图纸要求。

在手提砂轮机上装上铣刀,按规定尺寸开出瓦上油槽,检查油孔,螺丝孔是否合适。

将大瓦反置于地面上,使球面向上,在下球面和基础台上做好装配位置标记,将下球面拆下,并清理干净,球面结合处涂红丹粉进行研磨,根据花印接触情况用平面刮刀进行修刮,经多次研磨修刮,直至达到标准要求为止。

将下球面对好标记装回原位,打紧楔铁,紧固螺丝。

将大瓦水窒打压5kg/cm2,5分钟检查不漏后装好油档的密封毛毡。

大瓦吊至空心轴上进行刮研瓦。

7.7.2.12.9.4.大牙轮翻个或更换。

将大牙轮的接口转至水平位置,用起重机吊好上半个牙轮。

拆缺上半个牙轮的螺丝和销钉,吊起上半个大牙轮旋转180度,(更换新牙轮时需将旧的拆下)清理法兰结合面,然后组装在法兰上。

更换新牙轮时,予先检查如结合面的接触情况和定位销子与螺丝孔是否合适.

按图纸校对牙轮各部尺寸,测量齿形,齿距,检查牙轮有无裂纹等制造性缺陷。

将大罐转180℃依次拆下其余半个,用塞尺检查牙轮接合面接触情况。

穿入接合面定位销子和螺丝,加以紧固。

大牙轮测晃动,超过标准进行调整。

7.7.2.12.10.磨机润滑油系统

7.7.2.12.10.1型号及规范

规格

油泵型号

CB2—100

转速

1450

工作压力

Mpa

0.39

电机型号

Y132S—4

功率

KW

5.5

电压

380

滤油器型号

SLO2—40

最大工作压力

MPa

0.588

单向阀型号

DXF—40

安全阀型号

AQF—40

换油器型号

BXO1—6/120--7

7.7.2.12.10.2.检修周期及项目

7.7.2.12.10.2.1检修周期:

7.7.2.12.10.2.2.检修项目:

拆卸油管、阀门、滤油器、油泵。

齿轮泵的检修。

滤油器清洗检修。

清理上下油箱。

油管阀门及附件检修。

组装油管,阀门、滤油器、油泵。

下油箱加油。

清洗滤油器。

消除系统漏油缺陷。

补充润滑油。

马达找正,锁对轮。

l)

系统试运。

7.7.2.12.10.2.3.质量标准

油泵转动灵活无磨损擦响声,齿轮啮合应良好,齿顶间隙为1.25-1.3背隙为0.2-0.25mm。

齿轮接触面占齿长的75%,轴瓦总间隙0.06-0.07mm,轴瓦与外壳配合紧力为0.01-0.02mm。

齿轮与外壳径向间隙为0.05-0.1mm。

泵壳不得有裂纹。

轴封不漏油。

对轮在轴上不得松动。

滤油器清浩干净,转动灵活。

密封及法兰部位不漏油。

滤油器前后压差不大于0.0488MPa。

油箱内清洗干净。

油位计清洗干净明亮,油位线标志清晰。

门开关灵活,关闭严密。

m)

阀门法兰密封处无漏油。

n)

油管内清洗干净。

o)

水平管路应向油箱一端倾斜。

p)

油管路应避开热体和蒸汽管路,作好防止漏油着火的措施。

q)

系统各设备及联接处无漏油。

r)

马达找正误差不超过0.1mm。

s)

低位油箱油位不低于油箱高的2/3。

t)

油质经化验合格。

u)

油泵转动灵活,油压正常,供油系统畅通,系统循环时间20-30分钟。

v)

安全阀动作压力0.49MPa。

7.7.2.12.10.2.4.验收项目

油泵检修(专业组长)。

滤油器清洗(自检)。

上下油箱清况(专业组长)。

系统管路检修(专业组长)。

e)