毕业设计黄金矿充填系统设计论文说明书文档格式.docx

《毕业设计黄金矿充填系统设计论文说明书文档格式.docx》由会员分享,可在线阅读,更多相关《毕业设计黄金矿充填系统设计论文说明书文档格式.docx(25页珍藏版)》请在冰豆网上搜索。

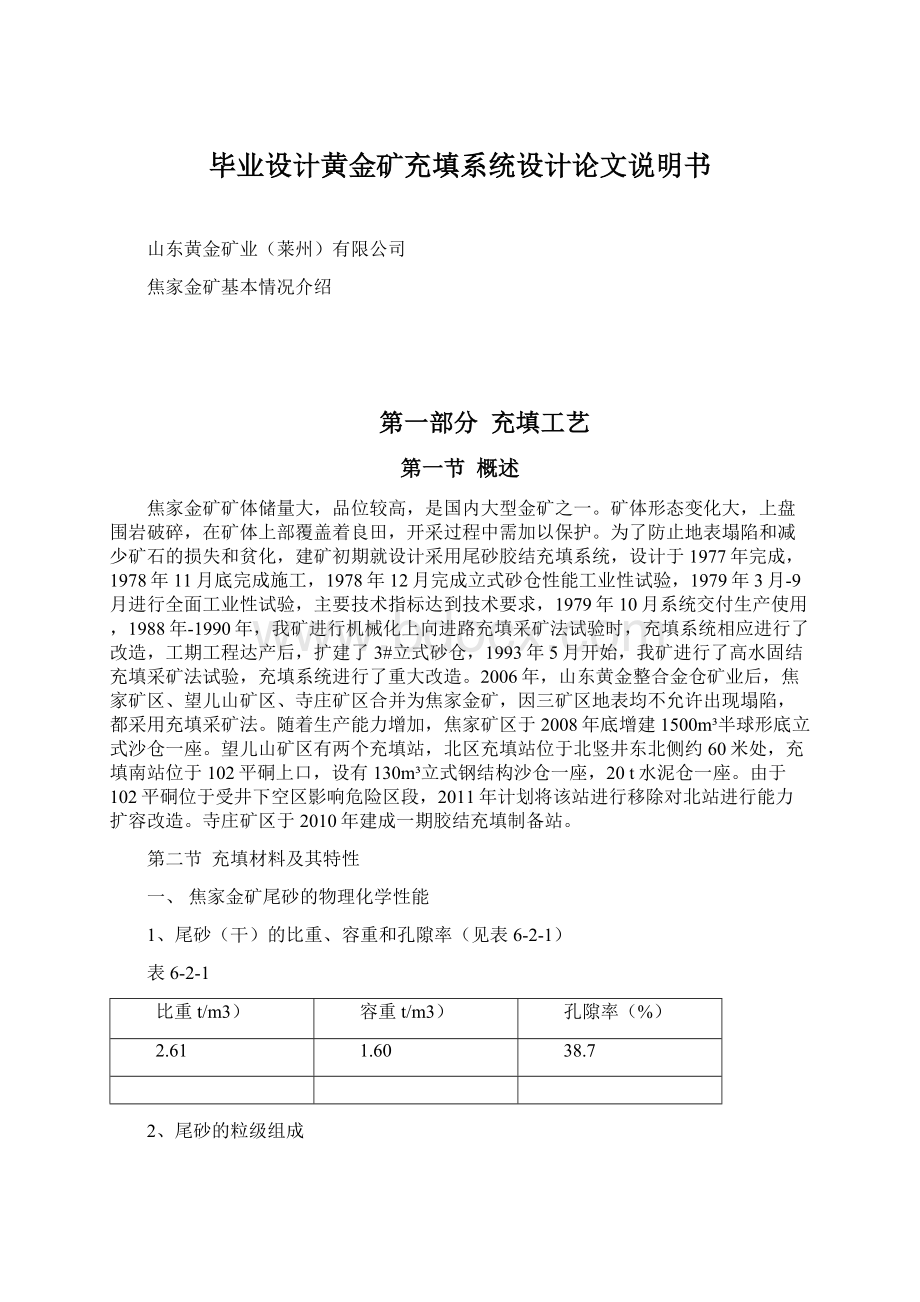

表6-2-3

最大粒径(mm)

平均粒径(mm)

D60

(mm)

D10

不均匀系数

0.9

0.1

0.14

0.05

2.8

4、尾砂浆的酸碱度

通过实验室检测,尾砂浆的酸碱度基本接近中性,略显酸性。

5、水源(焦家矿区)

充填用水主要来自φ53m浓密池离析水、选厂污水处理水、焦家及望儿山井下水。

6、胶结剂

胶结材料现采用本矿建材公司生产的井下充填材料C,其比重为2.8t/m3,容重为1.2-1.3t/m3,孔隙率为59.7%。

二、充填技术参数

焦家矿区

1、选厂处理量:

7000吨/日

2、尾砂产率:

94%

3、粗尾砂产率:

60%

4、粗尾砂产量:

3948吨/日(2467m3/日)

5、沉砂比重:

2.61吨/m3

沉砂容重:

1.6吨/m3

6、尾砂平均粒径:

0.1mm

7、平均充填量:

1500m3/日

8、小时充填能力:

全尾:

25~50m3/h胶结:

60~90m3/h

9、充填工作制度:

三班/日

10、灰砂比、配比:

1:

4,1:

10,1:

20

平均用灰量:

110吨/日最大用灰量:

150吨/日

11、平均输送浓度:

68~71%

12、尾砂充填:

约占20%

尾砂胶结充填:

约占80%

望儿山矿区(1800吨规模):

1、日平均充填量500m³

/d

2、输送重量浓度70%

3、灰砂比1:

4~1:

20

4、平均水泥耗量100吨/d

5、工作制度3班/d,8小时/班

寺庄矿区(1000吨规模)

1、平均充填量:

303m3/日

2、小时充填能力:

70-80m3/h胶结:

60-90m3/h

3、充填工作制度:

4、灰砂比、配比:

10,1:

20,全尾

平均用灰量:

50吨/日最大用灰量:

138吨/日

5、平均输送浓度:

6、尾砂充填:

约占10%

约占90%

第三节充填设备与设施

一、焦家矿区

三十多年来,焦家金矿充填制备系统几经改造,不断完善,使其更好地服务于充填工作,目前,尾砂胶结制备系统可以服务于各中段充填生产,其主要的充填设备与设施有半球形底立式砂仓,水泥仓,搅拌筒,砂泵等,其具体明细如下:

6-3-1

1

1#打砂渣浆泵(3#砂仓)

6/4E-AH

18

1#水泥仓壁振动电动机

2

4#打砂渣浆泵(3#砂仓)

19

2#水泥仓壁振动电动机

3

2#打砂渣浆泵(1#砂仓)

6/4D-AHR

3#水泥仓壁振动电动机

4

3#打砂渣浆泵(2#砂仓)

21

4#水泥仓壁振动电动机

5

5#打砂渣浆泵(4#砂仓)

100ZGB

22

1#搅拌槽渣浆泵(砂浆输送)

6

3#回流渣浆泵

8/6R-AH

23

2#搅拌槽渣浆泵(砂浆输送)

4/3C-CH

7

4#回流渣浆泵

24

4#搅拌槽渣浆泵(砂浆输送)

8

轴封水泵

DF12

25

1#水泵

DF46-50*3

9

26

2#水泵

10

1#搅拌槽

φ1500*1500

27

3#水泵

11

2#搅拌槽

28

4#水泵

12

3#搅拌槽

29

1#除尘风机

13

4#搅拌槽

30

2#除尘风机

14

1#刚性叶轮给料机

φ300*300

31

1脉冲除尘器

DMC60-Ⅱ

15

2#刚性叶轮给料机

32

2脉冲除尘器

DMC60-Ⅰ

16

3#刚性叶轮给料机

33

1#立式泥浆泵

2PNL

17

4#刚性叶轮给料机

34

2#立式泥浆泵

二、望儿山矿区

北区充填站设有1000m³

钢结构立式砂仓一座,正建设1000m3砂仓一座,150t水泥仓一座,φ2000×

2100高浓度搅拌槽一台,功率30kW,平均输送浓度71%左右,制备能力达50—90立方/小时,最大充填能力约为1200m³

/d。

充填南站位于102平硐上口,设有130m³

立式钢结构沙仓一座,20t水泥仓一座,φ1500×

1500高浓度搅拌槽一台,功率11kW,平均输送浓度71%左右。

表6-3-2

序号

设备设施名称

数量

设备型号及主要技术性能

备注

立式砂仓

北站:

直径9m、1000m3×

南站:

130m³

水泥仓

北站150吨、南站20吨

水力旋流器

型号:

F×

250-Fu×

筒体直径:

250mm

溢流粒度:

0.085~0.25mm,

砂浆浓度:

25~35%,

处理能力:

40~60m³

/h,

允许溢流供应压力:

0.5kg/cm2,

沉砂浓度<

=75%

原有4个,后期又新增4个

双螺旋给料机

φ125×

1000,φ150×

2500

Q=3~30t/h

电机JZT21-4A,

N=1.1kw,

n=120~120rpm

减速机JZQ250-Ⅲ-IZ,i=31.5

高浓度搅拌筒

φ2000×

2100,V效=5.6m3,

搅拌浓度<

=71%,

叶轮转速n=290转/min,

功率:

30kw

制备能力:

50—90m3/h

最大充填能力:

1200m3/d

南站:

φ1500×

1500,V效=2.2m3,

=71%

脉冲袋式除尘器

DMC-24B

处理风量:

1500~2400m3/h,

除尘效率:

99%

风机:

CQ19-J

电机:

Y90L-2、2.2KW

耗气量:

0.15m3/min

12米浓密池渣浆泵

Q=178m3/h,

H=105m,

Z=180KW,

6/4E-AHR

1用1备

三、寺庄矿区

6-3-3

半球形底立式砂仓

φ9m/1000m3;

φ10.5m/1500m3

4×

6m(长×

宽×

高),60吨

渣浆泵(打砂)

100/J-50(46)

电机Y2-315M-4,

N=132kw,

I=244A

渣浆泵(回流)

100D-60(52)

电机Y315L-4,

N=185kw,

I=333A

FX250-GJ-10,

生产量:

400~1800立升/分,

刚性叶轮给料机

φ400×

400

电机Y100L1-4,N=2.2kw,I=5A

IS65-40-513B,

电机Y160L-2,N=18.5KW,I=35.1A

单吸多级离心泵

D46-50X3

电机Y200L2-2,N=37kw,I=68.7A

搅拌筒

2100,V效=4.2m3,

介质粒度0.15~0.053,

=72%,

叶轮转速n=280转/min,

电机Y200L2-6,N=22kw,I=44.6A。

污水池泥浆泵

2PNL,

电机Y160M-4,N=11kw

离心通风机

电机Y132S2-2,N=7.5kw

空压机

DMC型脉冲袋式除尘器

DMC-64

HMC型脉冲袋式除尘器

HMC-112

除尘器风机

淄博冠宇风机

第四节充填搅拌站检测控制系统

一、焦家矿区(改造前)

1、检测控制系统主要仪器仪表(见表6-4-1)

表6-4-1

仪器仪表名称

型号规格

检测控制对象

计算机配套系统

IPC386/SX,19吋彩显

1024×

769,以及配套I/O板等系统软件,应用软件

打印机

LQ-1600K

机电式料位计

VEGALOT566型配VEGACOUNT474,量程20m

砂仓料位

已停用

超声波料位计

VEGASON84FK型配VEGASON566,量程10m

水泥仓料位,甲、乙料仓料位

超声波液位计

VEGASON83FK型配VEGASON566,量程4m

搅拌筒液位,水池水位

γ射线浓度计

RM-1100型2套,BFM-102型1套

尾砂浆浓度

电磁流量计

VTB31.2.6.2.2.3.0.4配VKB型转换器

砂浆流量

冲量流量计

甲、乙料流量

电磁调速控制器

DK-2B型

叶轮给料机调速,砂泵电机调速

电动胶管阀

ZSX-8-BSⅡ型,DN100mm耐磨耐腐蚀常温胶管

砂浆,充填料流量控制

电动执行器

DKZ-410G,行程80mm配DFD-09电动操作器

控制电动胶管阀开度

电动调节水阀

ZAP-1065型,直线特性,不锈钢

控制给水流量

电动隔膜阀

Q941J-10,DN65mm

顶砂,清洗管用

操作台

JT9016G

电源柜

XDY-3

电源

DH17两台,DH1745一台,UPS电源1KVA一台

低压配电柜

PGL-1#,2#,3#,4#,5#,各一台

2、检测控制系统简介(改造前)

系统的基本情况

(1)采用台湾研华公司的IPC-386/SX型工业控制机,19吋大屏幕彩显进行微机实时检测与控制。

(2)微机检测与控制参量。

1)尾砂仓料位检测与上下限报警;

2)C料仓料位检测与上下限报警;

3)尾砂浓度检测与上下限报警;

4)尾砂流量与充填料浆流量检测与积累;

5)搅拌筒液位检测与上下限报警;

6)用电动胶管阀控制搅拌筒液位;

7)用电动水阀控制尾砂浓度;

8)调节叶轮给料机转速控制C料仓给料量;

9)水压检测。

(3)对尾砂量、C料量及充填量的检测精度为±

3%。

(4)灰砂比按工艺要求配比,比值可以方便修改。

(5)尾砂浆浓度控制在67%~70%。

(6)系统的基本控制原理:

生产系统由三个基本控制回路所组成

1)尾砂浓度控制回路

尾砂浓度控制是根据放砂管里的浓度控制砂仓底部的造浆电动水阀的开口大小来实现。

其控制框图如下:

搅拌筒液位控制回路的目的有二:

一是保证尾砂与C料能充分搅拌,达到均匀混合;

另一目的是保证搅拌筒砂浆不溢出,不会造成跑浆事故。

控制原理是:

由超声波液位计连续检测搅拌筒的实际液位信息,控制尾砂电动胶管阀的开度,以调节搅拌筒的输入尾砂量。

2)C料给料量控制回路

C料给料量控制回路的目的是保证按工艺要求的灰砂比添加C料。

其控制原理是:

根据尾砂的流量与浓度计算出尾砂浆总量,再按工艺要求的灰砂比确定C料的给定值。

这个值与实际的检测值进行比较,调节叶轮给料机的转速,以达到预期的给料量。

其控制框图如下:

(7)基本组成与测控系统

检测与测控系统,包括工业控制机系统、电源装置、工艺流程模拟屏与仪表柜、低压配电柜以及现场检测传感元件、执行控制元件等。

系统功能

1)自动与手工切换功能;

2)工艺流程图显示功能;

3)各检测参数数据动态显示功能;

4)尾砂浆浓度动态曲线显示功能;

5)诸检测参量的巡回采集、处理与储存功能;

6)诸检测参量的调节与控制功能;

7)设备运行状况显示及事故声光报警功能;

8)常见事故处理功能,如:

堵管、破管处理;

9)管理功能:

打印生产班报表、日报、月报和年报,储存两年的生产数据。

望儿山矿区充填系统采用传统的人工操作放沙、给C料,搅拌启动,依靠传统经验控制灰砂比,控制料浆浓度,利用人工操作进行充填。

1、系统的基本情况

(1)采用山东工大中能科技有限公司的充填自动化控制系统,22吋大屏幕彩显进行微机实时检测与控制。

1)尾砂仓料位检测与上下限报警;

2)水泥仓料位检测与上下限报警;

3)尾砂浓度检测与上下限报警;

4)尾砂流量与充填料浆流量检测与积累;

5)搅拌筒液位检测与上下限报警;

6)用尾砂电动调节管夹阀控制搅拌筒液位;

7)用造浆水管电动调节蝶阀控制尾砂浓度;

8)C料仓气体搅拌电磁阀控制水泥仓给料量。

生产系统由三个基本控制回路所组成:

1)尾砂浓度控制回路;

尾砂浓度控制是根据放砂管里的浓度控制砂仓的造浆水管电动调节蝶阀的开口大小来实现。

2)搅拌筒液位控制回路

一是保证尾砂与水泥能充分搅拌,达到均匀混合;

由雷达料位计连续检测搅拌筒的实际液位信息,控制尾砂电动调节管夹阀,以调节搅拌筒的输入尾砂量。

3)C料给料量控制回路

C料给料量控制回路的目的是保证按工艺要求的灰砂比添加水泥。

这个值与实际的检测值进行比较,调节刚性叶轮给料机给料机转速,以达到预期的给料量。

其控制框图如下

2、系统功能

(1)自动与手工切换功能;

(2)工艺流程图显示功能;

(3)各检测参数数据动态显示功能;

(4)尾砂浆浓度动态曲线显示功能;

(5)诸检测参量的巡回采集、处理与储存功能;

(6)诸检测参量的调节与控制功能;

(7)设备运行状况显示及事故声光报警功能;

(8)常见事故处理功能,如:

(9)管理功能:

第五节充填工艺与技术

1、尾砂的制备与储存

选厂浓度为25%~35%的全尾砂浆,由选厂砂泵或经重选后输送到充填搅拌站的来砂池后自流至吸砂池,经制备站的1#~5#打砂泵将全尾砂浆分别打入4个砂仓顶部的Ф250mm、Ф300mm水力旋流器组。

经一段分级脱泥,水力旋流器上部的回流管将分级后的细颗粒砂浆打入24m浓密池内,经回流泵打回选厂Ф53m浓密池,经旋流器分级合格后的尾砂自流至砂仓中,形成饱和尾砂,等待充填时使用。

(1)旋流器工作原理:

砂浆从切线方向以较高的速度和压力进入上部圆柱体,在旋流器中高速旋转,粗的和重的固体颗粒在离心力和重力作用下抛向器壁,呈螺旋状向下运动,而后经排砂口排出,较细的颗粒随上升流沿中心从溢流管流出。

(2)水力旋流器基本参数与工作条件:

旋流器直径:

250mm;

300mm

给矿管等值直径:

103mm;

溢流管直径:

100mm;

排砂口直径:

33-45mm

锥体锥角:

20o;

工作压力:

0.8-1.5kg/cm2;

来砂浓度:

25-35%;

磨矿细度:

55-60%;

(3)砂仓的结构型式

砂仓的底部为半球形结构,球面上分布四个φ6吋的放砂口,正中心一个,在φ3m的圆周上均布三个,现只利用正中心一个。

砂仓的底部有一圈管径为φ2.5吋的环形喷管,直径为2.2m,离仓底高为300mm,其上均布15个喷嘴,其中5个喷嘴与水平方向呈45°

~60°

对着砂仓内壁,另外的喷嘴对着砂仓中心倾斜向上,并与水平方向呈15°

或45°

夹角,两者交替布置。

喷嘴为弹性逆止喷嘴。

砂仓上部距顶部0.6m设一溢流口,连接溢流管,流向φ24m浓密池。

2、造浆与放砂工艺

(1)放砂原理

储存在砂仓中的饱和尾砂在砂面上形成一层过饱和水,并产生了静水压力,当打开放砂口以后,由于过饱和水向放砂口渗透和流动,产生动水压力,尾砂在动水压力的作用下,克服内摩擦阻力,不断下落并随饱和水流出。

因此饱和尾砂具有一定的流动性。

当利用一系列喷嘴对饱和尾砂实行射流水再造浆,使尾砂处于悬浮状态,其流动性进一步增强。

通过控制射流水压和水量,就可以对浓度进行有效的调节,放出合格的尾砂浆。

(2)放砂过程中不利因素

落入砂仓的尾砂粒级不同,其沉淀速度不同,在沉淀过程中产生离析现象,细泥集结在表面,若储存时间长,层型细泥更可能结成块。

同时,若砂仓打砂至最上端溢流口,脱水后,都不利于放砂。

所以要求选厂来砂时控制分级效果,即及时检查旋流器工作状况,同时,注意砂面上保持一米左右的清水层。

(3)砂仓底及搅拌筒间设施、仪表组成

(4)造浆工艺

对砂仓中的饱和尾砂进行造浆时要求造浆水压力在7~8kg/cm2以上。

由于造浆喷嘴的回砂,易造成造浆环形管堵塞,故在造浆前必须进行环形管的排污,清除环形管内因回砂残留的尾砂,以便造浆水能顺利进入环形管内从造浆喷嘴喷射出来对饱和尾砂进行造浆。

具体操作流程:

首先打开造浆主阀,同时开启砂仓底部的排污阀门,当排污管口排出为清水时,关闭排污阀门。

根据砂仓尾砂储存高度,向砂仓内供给10~20分钟的压力水,使砂仓底部的饱和尾砂易于流动,同时,在放砂过程中即使调整造浆阀门的开度,控制放砂浓度。

3、C料的输送及给定

(1)充填C料利用灰罐车拉至充填搅拌站后,利用高压风将充填C料输送至料仓。

注意吹灰前,须打开油水分离器的的排污阀,排净高压风中的水,避免充填C料受潮结块。

(2)充填C料的给定

根据胶结充填配比要求,利用刚性叶轮机进行给料,由于各中段采场的流量与浓度不同,故通过控制调速电机转速即可达到要求。

(3)C料仓底部设施

料仓底为锥形底部结构,锥角为55°

~60°

,仓壁上安装有振动器,以保证下料连续。

底部由给料机闸板(门)、刚性叶轮给料机及下灰口组成。

4、供水系统

充填用水由污水处理水、-150井下水、及φ24m浓密池溢流水组成,在充填搅拌站北侧有一水池,来水由阀门进行控制,且处理水与-150井下水在阀门后汇成一条水管,流向水池时,由电动阀门进行控制,同时安装超声波液位计,控制水池水位。

造浆及清洗管路等用水由两台并联的多段分级式水泵供给。

砂泵轴封用水在一般情况下,由污水处理水自然压力保证供给,当充填时,自然压力降低时,由连接在水泵出口管路上的阀门控制其水压,保证轴封水压力。

5、除尘系统

在C料仓仓顶安装一台手动振打式收尘器,进行除尘。

搅拌站的除尘由两台脉冲袋式除尘器与相应风筒等组成,当胶结充填时,启动除尘风机、脉冲阀即可进行除尘。

6、料浆制备与输送

(1)料浆制备

我矿充填料的制备属于机械制备。

料浆制备站主要由料仓、搅拌桶、稳压水池和输浆管组成。

散装料仓配备有破拱架,并在料仓出口安装给料机,给料机通过软袋管与搅拌桶相连接。

尾砂与充填C料在Ф1500×

1500mm的搅拌桶内直接混合搅拌均匀,制成所需配备的灰砂浆,全尾砂充填时只需搅拌尾砂即可。

由于搅拌桶的有效容积为2.25m3,输送流量一般为35~60m3/h,故经过2~4分钟的搅拌,即可以制备成可以输送的料浆。

(2)料浆的输送

1)输送方式:

泵送、自流

充填倍线大于7的采场必须采取泵送的方式,以防止输送过程中料浆沉降堵塞充填管路;

充填倍线小于7的采场可以适合于自流输送。

2)输送方法:

水力输送

水力输送是指在地面充填制备站,经过充填管路利用倍线自重输送或用泵将水砂充填或胶结充填材料送往井下采场进行充填。

风力充填和机械充填与水力充填相比较均具有辅助的充填料下井问题,环节多,工艺较复杂。

3)输送管路

目前我矿充填管路布置方式为主管路加分管路,主管路使用频繁,因此选用钢编复合管,增加其使用时间;

支管路选用聚乙烯增强矿管,方便架设以及节约成本,减少管道工托管时劳动强度。

充填管路技术参数见表6-5-1

表6-5-1

充填管材料名称

内径