流量比值控制系统课程设计Word文档格式.docx

《流量比值控制系统课程设计Word文档格式.docx》由会员分享,可在线阅读,更多相关《流量比值控制系统课程设计Word文档格式.docx(13页珍藏版)》请在冰豆网上搜索。

[4]辅导资料

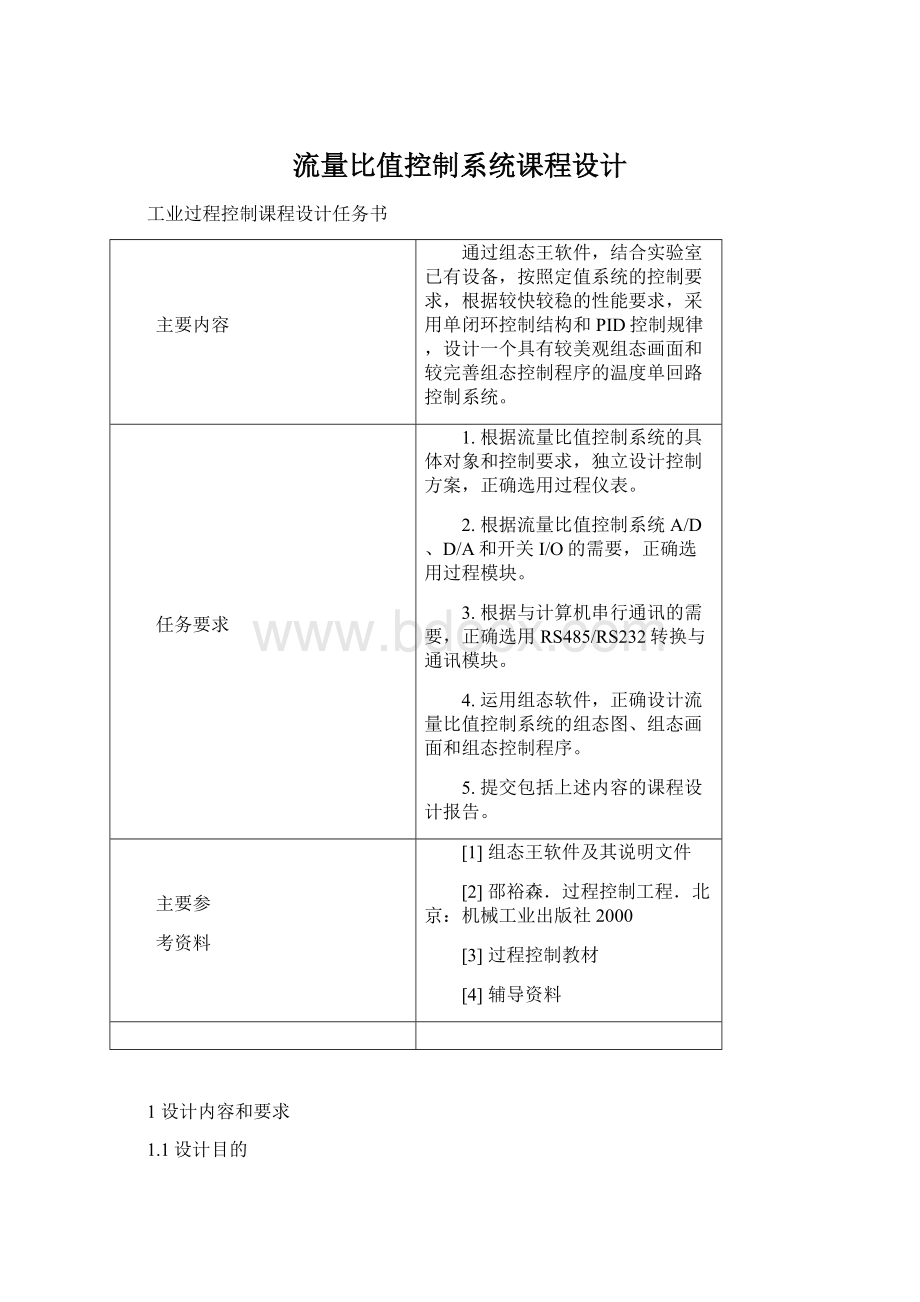

1设计内容和要求

1.1设计目的

运用组态软件“组态王KingView6.05”,结合工业过程实验室已有设备,按照定值系统的控制要求,应用PID控制算法,自行设计,构成单回路温度控制系统,并整定相关的PID控制参数以使系统稳定运行,最终得到一个具有较美观组态画面和较完善组态控制程序的温度单回路控制系统。

1.2控制要求

利用电阻丝加热器对流经加热罐中的水进行加热,使用组态软件实现控制监控,采用合理的控制规律,使管道中流动的水的温度稳定在设定值附近,以达到整体系统稳定运行的效果。

水温的测量范围为0-100℃,测量精度<

1%。

2系统结构设计

2.1系统控制方案

为了取得较好的控制效果,基于组态软件的温度单回路过程控制系统在系统设计时,采用PID控制规律。

通过温度传感器将检测到的实时温度值与温度设定值的差值送入计算机,计算机运用PID算法得到相应的控制信号,并将其输出给执行器,然后执行器调节加热器,以达到调节温度的控制目的。

2.2系统结构框图

根据控制要求,温度单回路控制系统的控制参数是水的温度,测量便送采用温度传感器,被控参数是加热器的功率,控制器是计算机,执行机构是加热器,所以温度单回路控制系统的结构框图如图1所示。

流量比值控制系统结构图

双闭环流量比值控制系统方框图

3过程仪表的选择

3.1温度传感器

检测水温的传感器采用热电阻Cu50。

热电阻Cu50在-50~150℃测温范围内电阻值和温度之间呈线性关系,温度系数大,测量精度高,热补偿性好在过程控制领域使用广泛。

系统采用三线制Cu50,温度信号经过变送单元转换成4~20mADC电流信号,便于计算机采集。

3.2加热器

采用电阻丝作为加热器件,采用可控硅移相触发单元调节电阻丝的发热功率,输入控制信号为4-20mA标准电流信号,其移相触发与输入控制电流成正比。

输出交流电压来控制加热器电阻丝的两端电压,从而控制加热罐的温度。

输入4mA电流时,加热器电阻丝的两端电压时0V,输入20mA电流时,加热器电阻丝的两端的电压时220V。

3.3过程模块

采用牛顿7000系列远程数据采集模块作为计算机控制系统的数据采集通讯过程模块。

牛顿7000系列模块体积小,安装方便,可靠性高。

D/A模块采用牛顿7024,四通道模拟输出模块。

电流输出4~20mADC,电压输出1~5VDC,精度14位。

使用7024模块的1通道IO1作为可控硅的电压控制通道。

A/D模块采用牛顿7017,八通道模拟输入模块。

电压输入1~5VDC。

使用7017模块的4通道IN4作为温度信号检测输入通道。

通信模块采用牛顿7520,RS232转换485通讯模块。

使用RS-232/RS-485双向协议转换,速度为300~115200BPS,可长距离传输。

控制回路中电磁阀的开关量输出模块采用牛顿7043,16通道非隔离集电极开路输出模块。

最大集电极开路电压30V,每通道输出电流100mA,可直接驱动电磁阀设备。

3.4电动调节阀

采用电动调节阀对控制回路的水的流量进行调节。

采用德国PS公司进口的PSL202型智能电动调节阀,无需配伺服放大器,驱动电机采用高性能稀土磁性材料制造的同步电机,运行平稳,体积小,力矩大,抗堵转,控制精度高。

控制单元与电动执行机构一体化,可靠性高、操作方便,并可与计算机配套使用,组成最佳调节回路。

有输入控制信号4-20mA及单相电源即可控制运转实现对压力流量温度液位等参数的调节,具有体积小,重量轻,连线简单,泄漏量少的优点。

采用PS电子式直行程执行机构,4-20mA阀位反馈信号输出双导向单座柱塞式阀芯,流量具有等百分比特性,直线特性和快开特性,.阀门采用柔性弹簧连接,可预置阀门关断力,保证阀门的可靠关断,防止泄露。

性能稳定可靠,控制精度高,使用寿命长等优点。

3.5其他设备

在控制系统回路中所涉及到的设备还用水泵,变频器,电磁阀,开关电源等。

水泵采用丹麦格兰富循环水泵。

噪音低,寿命长,扬程可达10米,功耗小,220V供电即可,在水泵出水口装有压力变送器,与变频器一起可构成恒压供水系统。

所用到的电磁阀的工作电源为DC24V,关断能力强,使用方便,结构简单。

所采用的24V开关电源最大电流为为2A,满足系统需要。

3.2系统流程图

根据系统组成框图和组成的仪表单元,得到系统流程图如图2所示。

4系统组态设计

4.1组态王简介

组态王是在PC机上建立工业控制对象人机接口的一种智能软件包.该软件包从工业控制对象中采集数据,并记录在实时数据库中,同时负责把数据的变化用动画的方式形象地表示出来.还可以完成变量报警、操作记录、趋势曲线等监视功能,并按实际需要生成历史数据文件.它以Windows98/Windows2000/WindowsXP中文操作系统为操作平台,采用了多线程、COM组件等新技术,实现了实时多任务。

它具有丰富的图库及图库开发工具,支持各种主流PLC、智能仪表、板卡和现场总线等工控产品;

有一种类似C语言的编程环境,便于处理各种算法和操作;

还内嵌了许多函数供用户调用,实现各种功能。

4.2组态软件设计

在WindowsXP环境下,控制系统软件以组态王6.01作为开发平台。

整个监控系统实现数据采集,总体监视,设备控制,相关参数实时在线调整,显示实时曲线,历史曲线等功能。

4.2.1设备设置

组态王对设备的管理是通过对逻辑设备名的管理实现的,具体讲就是每一个实际I/O设备都必须在组态王中指定一个唯一的逻辑名称,此逻辑设备名就对应着该I/O设备的生产厂家、实际设备名称、设备通信方式、设备地址、与上位计算机的通信方式等信息内容。

系统中与上位计算机进行数据交换的外部设备主要是是AD设备牛顿7017模块和DA设备牛顿7024模块。

在组态王软件工程浏览器中,设置7017模块IN4通道和7024模块IO1通道名称分别为AD和DA,与计算机COM1串口通信,通信地址分别为0和1。

通信参数的设置如下表所示:

表1通信参数设置表

设置项

推荐值

波特率

9600

数据位长度/位

7

停止位长度/位

1

奇偶校验位

偶校验

4.2.2组态画面

本系统绘制的组态画面主要有开机画面,系统组成画面等。

开机画面主要显示课题题目,制作人姓名,班级等相关信息。

画面上设置有两个提示按键,分别提示操作员进入主界面或退出操作系统等。

开机界面如下图3所示。

图3开机画面

系统主界面主要绘制的是控制系统的工艺组成图。

包括水箱,管道,加热罐和阀门等设备以及相关的操作提示按钮等。

基于动画连接,主界面可实现自动,手动操作切换,以及显示PID参数整定框和实时曲线框以方便操作员在线调节PID参数观察控制效果。

系统主界面如下图4所示。

图4温度控制系统组态图

4.2.3变量定义

根据控制系统的需要建立数据词典,以便确定内存变量与I/O数据,运算数据的关系。

只有在数据词典中定义的变量才能在系统的控制程序中使用。

本系统中所涉及到的变量的类型主要有与AD,DA设备进行数据交换的I/O实型变量,控制电磁阀开关的I/O离散变量,用于定以开关动画连接的内存离散变量,参于PID运算的内存实型变量和实现各种动画效果所用到的内存实型或内存整型变量等。

具体的数据词典如下图5所示。

图5数据词典

4.2.4PID控制算法

根据温度单回路控制系统的原理,运用组态王所提供的类似于C语言的程序编写语言实现PID控制算法。

由于温度系统大滞后特点,取采样周期Ts=20s。

本系统采用PID位置控制算式,其控制算式如下:

上述算式中,Kp为比例系数,Ti为积分时间,Td为微分时间,以u(k)作为计算机的当前输出值,以sp作为给定值,pv作为反馈值即AD设备的转换值,e(k)作为偏差。

在组态王画面中,设置PID参数调整框依据实时曲线在线调整PID参数如下图所示。

图6PID参数调整框

PID控制算法程序流程图如图7所示,附录1为具体的PID控制算法脚本程序。

图7PID控制算法流程图

4.2.5趋势曲线

趋势曲线有实时趋势曲线和历史趋势曲线。

在组态王中通过图库可方便地绘制曲线画面,在趋势曲线中可显示系统运行时各个主要变量的历史记录,可以查询以前任意时段的历史记录,还可设定查询的时间范围,显示某查询时间和该时间所对应的被控变量值等。

实时趋势曲线可以自动卷动,以快速反应变量随时间的变化。

在温度单回路控制系统中,趋势曲线所要表达的三个参数分别为计算机依据PID控制算法的输出值u(k),系统给定值sp和检测反馈值pv。

实时趋势曲线和历史趋势曲线分别如下图所示。

图8实时曲线

图9历史曲线

附录

PID脚本程序

启动时:

\\本站点\Ts=20;

\\本站点\I=\\本站点\Ti/\\本站点\Ts;

\\本站点\D=\\本站点\Td/\\本站点\Ts;

\\本站点\ukp=0;

\\本站点\uk1=0;

\\本站点\ek1=0;

\\本站点\ek11=0;

\\本站点\ek12=0;

运行期间:

if(\\本站点\自动开关==1)

{\\本站点\Ts=15;

\\本站点\I=\\本站点\Ti/\\本站点\Ts;

\\本站点\D=\\本站点\Td/\\本站点\Ts;

\\本站点\a0=\\本站点\P*(1+1/\\本站点\I+\\本站点\D);

\\本站点\a1=\\本站点\P*(1+2*\\本站点\D);

\\本站点\a2=\\本站点\P*\\本站点\D;

\\本站点\ek1=\\本站点\sp-\\本站点\温度;

\\本站点\ukp=\\本站点\a0*\\本站点\ek1-\\本站点\a1*\\本站点\ek11+\\本站点\a2*\\本站点\ek12+\\本站点\uk11;

\\本站点\uk11=\\本站点\ukp;

\\本站点\ek12=\\本站点\ek11;

\\本站点\ek11=\\本站点\ek1;

if(\\本站点\ukp<

1000)

{

if(\\本站点\ukp<

0)

{\\本站点\uk1=0;

}

else{\\本站点\uk1=\\本站点\ukp;

else{\\本站点\uk1=1000;

}

关闭时: