75t循环流化床垃圾焚烧锅炉运行规程Word文档下载推荐.docx

《75t循环流化床垃圾焚烧锅炉运行规程Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《75t循环流化床垃圾焚烧锅炉运行规程Word文档下载推荐.docx(79页珍藏版)》请在冰豆网上搜索。

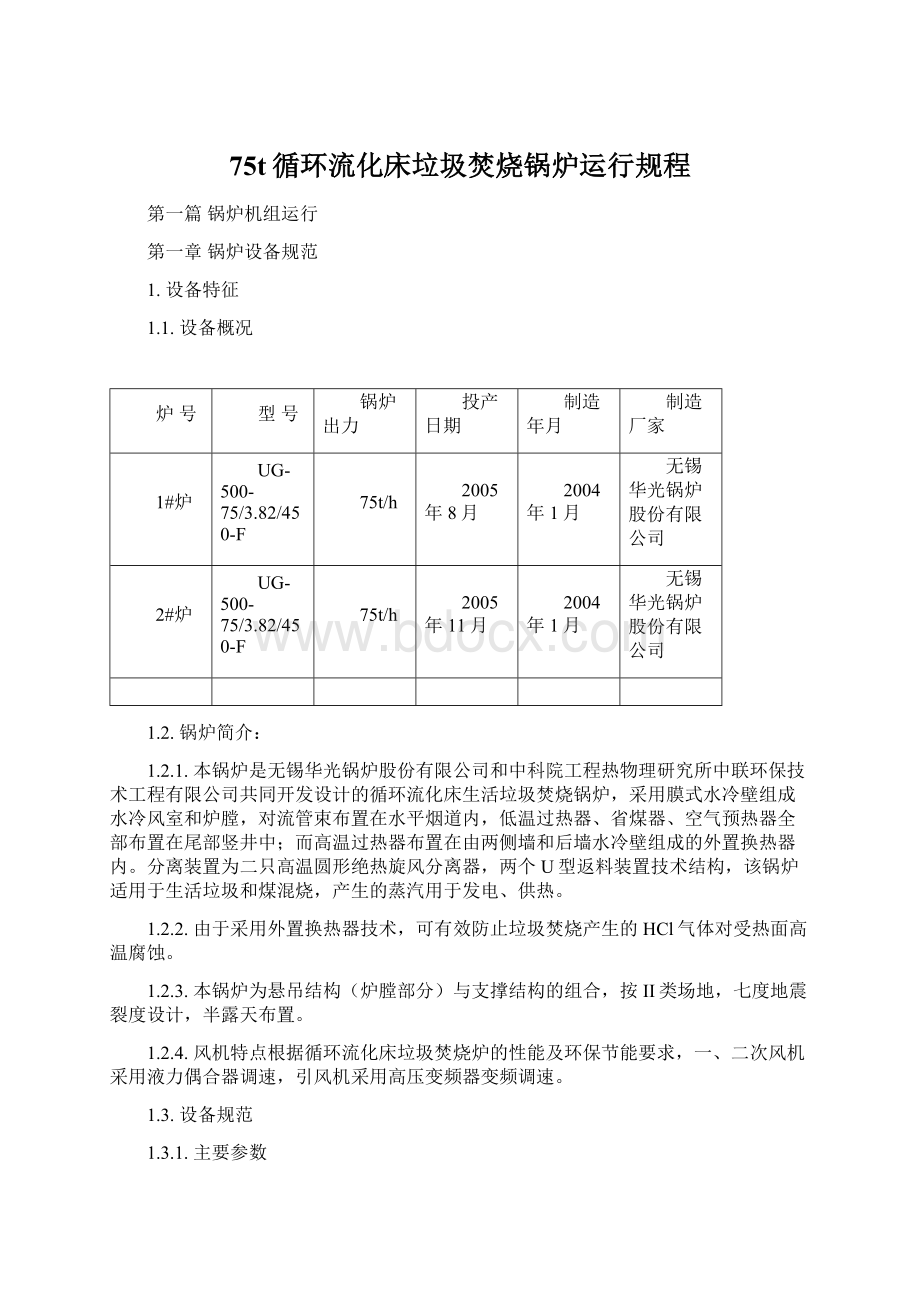

30

9

空预器进口风温

80

10

一、二次热风温度

187

11

燃煤消耗量

5.2

12

垃圾消耗量

20.8

13

一次风量

m3/h

74104

14

二次风量

49403

15

烟气量

250280

16

烟气阻力

Pa

3975

17

锅炉效率

%

≥81

18

烟气排放值

mg/Nm3

烟尘20-30g/Nm3

HCl100-450mg/Nm3

SOX200-500mg/Nm3

NOX150-250mg/Nm3

二恶英≤1.0Ng-TEQ/Nm3

1.3.2.承压部件规范

名称

规格

备注

汽包

内径

mm

1500

壁厚

46

筒身长度

9000

材质

20g

水冷壁

型式

膜式

管子

φ60×

下降管

φ325×

分配联箱

φ377×

低温过热器

φ38×

节距

100

布置型式

顺列

高温过热器

155

12Cr1MovG

对流管束

φ51×

横向节距

纵向节距

150

省煤器

φ32×

45

错列

空气预热器

管式

40×

1.5

φ42×

3.5

前三排

φ38.1×

下管箱

68

60

布置形式

下管箱耐腐蚀钢

1.3.3.辅机设备:

名称

参数值

一次风机(离心式)

型号

G9-28NO17D

流量

全压

18050

生产厂家

天津鼓风机厂

电动机

Ykk5002-4

电压

V

10000

电流

A

44.5

转数

r/min

1450

功率

kw

630

频率

Hz

50

重量

kg

4730

长沙电机股份有限公司

液力偶合器

YoTGCD650/1500

额定转速

功率范围

250-730

1050

出厂编号

114

出厂日期

2004年7月

大连液力机械有限公司

二次风机

TLG75-2NO12.5D

9500

Ykk450-4

17.7

YoTGCD560/1500

250

离心风机

3440

115-340

850

2004年8月

引风机

Y9-38-22D

258280

8120

960

Ykk560-6

71

1000

980

7300

1.3.4.汽、水品质标准

标准

给水

硬度

ug/当量升

≤1.5

溶解氧

ug/L

<15

PH值

8.5-9.2

炉水

磷酸根

mg/L

3-6

9-10.5

SiO2

<2

蒸汽

含钠量

≤15

≤20

2.燃料特性

2.1.煤+垃圾

设计煤种为山西寿阳贫煤,垃圾来源为石家庄市城市生活垃圾。

燃料特性

符号

数值

生活垃圾

设计煤种

混合燃料

碳

Car

18.63

64.49

27.8

氢

Har

2.85

3.12

2.9

氧

Oar

11.72

6.58

10.69

氮

Nar

0.5

0.91

0.58

硫

Sar

0.2

0.6

0.28

氯

Clar

灰份

Aar

28.3

20.11

26.67

含水份

Mar

37.80

31.08

挥发份

Vdaf

—

11.6

低位发热量

Qnet,ar

KJ/Kg

(Kcal/kg)

5125

(1224)

25920

(6191)

9284

(2218)

3.锅炉机组检修后的检查与试验

3.1.检修后的检查

3.1.1.炉内检查

3.1.1.1.水冷壁、过热器管、省煤器、空气预热器外形正常,磨损轻微,膨胀均匀,内部清洁,各部防磨护板完整牢固。

3.1.1.2.风门挡板完整严密,传动装置完好、开关灵活,位置指示正确。

3.1.1.3.垃圾给料口、给煤口无烧损堵塞,无浇铸料严重磨损、脱落,二次风风口无严重烧损,无堵塞。

观察窗无堵塞。

3.1.1.4.检查炉内各部位无杂物,无积灰,耐磨、耐火材料无严重磨损和脱落,受热面清洁。

3.1.1.5.返砂口无变形,密封良好。

3.1.1.6.风帽完好无松动,风孔畅通,布风板无严重变形,布风板上耐火层平整无严重烧损。

3.1.1.7.脚手架全部拆除,检查炉内后关闭各人孔门,检查门。

3.1.1.8.旋风分离器中心筒良好、螺栓无脱落。

3.1.2.炉外检查

3.1.2.1.炉顶、运转层各通道、楼梯、平台及炉本体周围清洁无杂物。

3.1.2.2.检修后的脚手架应全部拆除,并远离现场。

3.1.2.3.各部位照明齐全,有足够的亮度,事故照明电源可靠。

3.1.2.4.平台、楼梯、围栏、盖板应完整,符合安规规定。

3.1.2.5.膨胀指示器完整,刻度清楚,指针在其基准点“0”位处。

3.1.2.6.管道支吊架完好,保温完整,各烟道、风道无裂缝。

3.1.2.7.各风门挡板开关灵活,刻度指示正确。

3.1.2.8.锅炉附近配备充足消防器材。

3.1.3.汽水系统检查

3.1.3.1.汽包水位计应符合下列要求:

a)汽水连通管道保温良好;

b)水位计严密,水位指示清晰,工作照明良好;

c)汽门、水门、放水门开关灵活,无渗漏;

d)水位计指示正确,高、低、正常水位标志明显,防护罩良好;

e)水位监控装置完好并投入使用。

3.1.3.2.压力表、操作盘符合下列要求:

a)压力表校验合格,表针指示零点,贴有校验标志,加装铅封;

b)所有仪表、信号、操作开关及切换开关齐全好用,指示灯齐全,颜色正确;

c)工作及事故照明良好;

d)操作员站设备工作正常、可靠。

3.1.3.3.检查各阀门符合下列要求:

a)各阀门与管道连接完好,法兰螺栓连接紧固;

b)手轮、门杆清洁,固定牢固,无弯曲、锈蚀现象,开关灵活;

c)汽水管道、阀门保温良好;

d)传动装置的连杆、接头完整,各部销子固定牢固,电动装置良好。

e)标志牌明显完整,名称、编号、开关方向清晰正确;

f)在保证系统安全前提下,DCS上试开各调节门、电动门应灵活,开度、方向应正确对应。

3.1.4.燃油系统检查:

3.1.4.1.点火燃烧器安装良好,各油管路和空气雾化、吹扫管路无泄漏。

3.1.4.2.阀门完好,开关灵活,远方执行机构完整好用。

3.1.4.3.高能点火装置完整好用。

3.1.4.4.各油枪、观察窗的压缩空气投入。

3.1.4.5.油管路的油量计良好可用。

3.1.4.6.点火燃烧器各段温度测点完整好用。

3.1.4.7.检查油枪口无堵塞、变形。

3.1.5.转动机械的检查:

a)所有安全遮栏及保护罩完整牢固,靠背轮联接完好,盘动靠背轮2-3圈转动正常。

传动链条或皮带完整齐全,松紧适当,地脚螺丝不松动。

b)轴承润滑油洁净,油位计完整指示正确,清晰可见。

刻度有最高、最低及正常油位线,油位应接近正常油位线。

放油丝堵严密不漏,排气孔无堵塞。

c)轴承、良好无漏油,接头螺丝牢固。

d)轴承温度测点齐全好用。

e)冷却水充足,排水管畅通,水管不漏。

f)风机进口导向挡板装置正确,连接杆牢固,检查偶合器导管应调整至最低转速位置(0%位置)。

g)检查液力偶合器油箱油温,当油温低于5℃时应进行加热。

h)电动机外壳接地良好,绝缘良好,事故按钮齐全。

i)电动机周围照明充足,电动机周围干燥、清洁,不得有妨碍通行的杂物。

3.1.6.其它系统检查:

风烟系统、给煤系统、给料系统及压缩空气系统正常。

3.2.水压试验

3.2.1.锅炉承压部件检修后,要进行水压试验。

试验压力为工作压力,以检查锅炉承压部件、汽水管道及其阀门的严密性。

超压试验应按《锅炉监察规程》的规定进行,试验压力为工作压力的1.25倍。

3.2.2.锅炉水压试验时要有专人负责指挥,锅炉运行专工、值长、生技部专工、安环部专工、检修负责人参加,运行人员负责操作。

锅炉运行班长接到水压试验通知后,通知运行值班员按操作票要求将各阀门倒为水压试验前的状态。

3.2.3.上水前通知汽机、化学有关人员。

汽机开启炉来汽门前疏水门。

3.2.4.上水前全面检查一次,将锅炉各安全门固定好。

确认主汽电动门、主汽旁路门已关闭严密,校好汽包就地压力表,并与液晶显示器(LCD)上压力进行校对,且处于工作状态。

投入汽包水位计。

3.2.5.水压试验前的检查与准备工作完毕后可向锅炉上水,上水时用疏水泵上除盐水,水温5~90℃,进入汽包的给水温度与汽包金属温度的差值不应超过40℃。

3.2.6.锅炉上满水后,关闭空气门及上水门。

投入给水系统,改用给水管放水门进行升压。

升压速度每分钟不超过0.3MPa。

3.2.7.升压过程中以汽包就地压力表为准。

有专人控制进水门、泄压门、监视汽包就地压力表。

3.2.8.当汽包压力升至1.0MPa时,停止升压,做初步检查并核对汽包就地压力表和液晶显示器上汽包压力显示。

无问题后继续升压,当汽包压力升至3.4MPa时,减缓升压速度,升压速度控制在每分钟0.1MPa。

在升压过程中,经常核对就地与液晶显示器上压力表数值。

当升至工作压力时,通知有关人员对承压部件进行全面检查。

检查完毕后,可进行消压,消压速度控制在每分钟不超过0.5MPa。

3.2.9.若进行超压试验,应解列就地水位计。

升压速度控制在每分钟0.1MPa,升至试验压力,保持20分钟,然后降至工作压力进行检查。

3.2.10.锅炉水压试验符合下列条件为合格:

3.2.10.1.停止上水后,(在上水门不漏的条件下)经过20分钟,压力下降不超过0.3MPa。

3.2.10.2.承压部件无漏泄及湿润现象。

3.2.10.3.承压部件无残余变形的迹象。

3.2.11.水压试验后,通知汽机水压试验完毕,通知热工、化学冲采样器及仪表管。

3.2.12.检查各阀门,位置应正确,开关状态见下表。

对于串联二个或三个以上的阀门,水压试验时主要检查其一次门的严密性,同时在水压试验时必须具备快速泄压的手段,以防超压。

水压试验前各阀门状态表

阀门名称

水压试验前

主给水电动总门

开

主给水调节门

关

省煤器入口电动门

主给水调节门前手动门

主给水调节门后手动门

给水旁路调节门

给水旁路手动门

省煤器入口手动门

给水采样一道门

给水采样二道门

给水流量一道门

主给水调节门前放水门

主给水调节门后放水门

省煤器进水门后放水门

管道放水总门

省煤器入口联箱放水一、二道门

关/开

事故放水手动门

事故放水电动门

19

水冷壁下降管放水一、二道门

20

对流管束分配管放水一、二道门

21

水冷壁下联箱放水一、二道门

22

定排总门

23

喷水减温器流量一道门

24

过热器反冲洗一道门

25

过热器反冲洗二道门

26

省煤器后给水管道空气一、二道门

27

减温水调节门

28

减温水调节门前后手动门

29

连续排污一道门

连续排污二道门

31

吊挂管入口集箱疏水一、二道门

32

一级过热器入口集箱疏水一、二道门

33

一级过热器出口集箱疏水一、二道门

34

二级过热器入口集箱疏水一、二道门

35

减温器疏水一、二道门

36

集汽联箱疏水一、二道门

37

汽包空气一道门

(冒水后关)

38

汽包空气二道门

39

一级过热器出口集箱空气一道门

40

一级过热器出口集箱空气二道门

41

集汽联箱空气一道门

42

集汽联箱空气二道门

43

炉水采样一道门

44

炉水采样二道门

饱和蒸汽采样一道门

饱和蒸汽采样二道门

47

过热蒸汽采样一道门

48

过热蒸汽采样二道门

49

汽包加药门

对空排汽手动门

51

对空排汽电动门

开(冒水后关)

52

汽包就地压力表一次门

53

汽包水位计水门

开(超压试验关)

54

汽包水位计汽门

55

集汽集箱就地压力表一道门

56

主汽电动门

57

主汽旁路门

3.2.13.下列情况进行超水压试验:

3.2.13.1.连续6年未进行超水压试验时。

3.2.13.2.停炉一年以上,需要恢复运行时。

3.2.13.3.主要承压部件和受热面更换50%以上。

3.2.13.4.汽包壁进行局部修理。

3.2.13.5.对设备运行状况有怀疑。

3.3.过热器反冲洗:

为了保证过热器管不致因内壁积盐结垢发生爆管事故,必须定期对过热器进行反冲洗,一般在锅炉大修时进行,小修时根据化学监督要求进行。

3.3.1.过热器反冲洗应具备下列条件:

3.3.1.1.锅炉本体承压部件的检修工作已经结束。

3.3.1.2.汽机已具备向锅炉供水条件,将除氧器投入。

3.3.1.3.反冲洗上水堵板已拆除。

3.3.2.过热器反冲洗步骤:

3.3.2.1.通知汽机开炉来汽门前疏水门。

关闭主汽电动门及旁路门,开对空排汽手动门,关闭对空排汽电动门,开启水冷壁下联箱各排污门,开各空气门,开炉水和过热蒸汽采样门,投入就地及液晶显示器压力表。

3.3.2.2.联系汽机,启动给水泵。

关闭省煤器入口电动门、手动门,关主给水管道各放水门,投入锅炉给水系统。

3.3.2.3.开反冲洗总门、一道门、调整二道门向锅炉供低温水,水温在100℃以下,汽包壁温差小于40℃。

3.3.2.4.过热器上满水后,关闭空气门,停止上水,浸泡1小时,开反冲洗一、二道门、反冲洗总门,相应开启定排总门,调整出入水量相当,保持过热器压力在0.3~0.6MPa进行反冲洗。

3.3.2.5.根据化学的化验结果停止反冲洗,关闭反冲洗门及放水门,恢复反冲洗系统堵板。

3.3.2.6.根据值长安排,保持锅炉正常水位,将系统倒为点火前状态。

3.4.转动机械试运行

3.4.1.转机经过检修后进行最短不少于30分钟,新装设备不少于2小时的试运行以验证其工作的可靠性。

3.4.2.检修工作负责人向运行班长提出并注明送电设备。

运行值班员必须到现场检查,确认检修工作已完结,检修人员已退出现场,设备符合送电条件及试运行时,汇报班长联系送电。

3.4.3.试运行工作由检修负责人主持,运行专工、运行班长参加,试运过程中检修人员负责检查、测试和维护,运行值班员负责操作和验收。

当接到电气人员的已送电通知后,方可启动。

3.4.4.转机试运行应符合下列要求

3.4.4.1.转动机械运转时无杂音,无摩擦及撞击现象。

3.4.4.2.转动方向正确,防护罩齐全。

3.4.4.3.无漏油及甩油现象,油位计指示正确。

3.4.4.4.转机各部位温度应符合下列数值:

a)滚动轴承温度不超过70℃;

b)电动机轴承温度不超过95℃,电动机线圈温度不超过100℃;

c)偶合器出口油温不超过90℃;

d)串轴量不大于2-4mm。

3.4.4.5.转机振动符合下列数值

额定转数(r/min)

1500以上

1000-1500

750-1000

750以下

振幅(mm)

<0.06

<0.1

<0.13

<0.16

3.4.4.6.试运结束后,将试运结果及存在的问题记录在有关的记录本内。

3.5.联动试验与事故按钮试验

3.5.1.转机试运合格后做转机联锁试验与事故按钮试验。

新安装的锅炉或锅炉大、小修后进行。

3.5.2.事故按钮试验:

通知热工解除锅炉大联锁,联系电气人员将参与事故按钮试验的各设备送上试验电源。

依次启动引风机、一次风机、二次风机、螺旋给煤机、拨轮给料机,就地用事故按钮停下各设备。

此时观察运行设备的状态由“红”变“绿”,DCS系统报警,将各跳闸设备复位。

3.5.3.大联锁试验:

联系电气人员将参与大联锁各设备送上试验电源,通知热工投入锅炉大联锁。

依次启动引风机、一次风机、二次风机、螺旋给煤机、拨轮给料机,开燃油电动门、压缩空气电动门、开减温水调节门,关引风机入口调节挡板。

停止引风机运行后,一次风机、二次风机、螺旋给煤机、拨轮给料机依次跳闸,此时运行设备状态由“红”变“绿”,DCS系统报警,关燃油电动门、压缩空气电动门、减温水调节门、开引风机入口调节挡板,将各跳闸设备复位。

3.5.4.锅炉联锁逻辑保护试验

3.5.4.1.空气通路建立条件:

二次风热风调节门开状态(>10%);

3.5.4.2.引风机

A引风机允许启动条件:

a)“空气通路”建立;

b)无引风机跳闸条件;

c)引风机变频器输入30%。

B引风机顺控启动步骤:

a)关引风机入口电动调节档板;

b)变频器输出置30%;

c)启动引风机电机;

d)释放入口调节档板和变频器调节;

C引风机顺控停止步骤:

a)将变频器输出置为30%;

b)停止引风机电机;

c)延时60秒,关引风机入口调节档板;

D当下列条件任一具备时引风机跳闸:

a)手动停止引风机;

b)引风机电机线圈温度>

100℃(六取二);

c)引风机驱动端轴承温度>

70℃;

d)引风机非驱动端轴承温度>

e)引风机电机驱动端轴承温度>

95℃;

f)引风机电机非驱动端轴承温度>

95℃。

g)炉膛出口压力均低低(-2kPa)延时5秒引发MFT动作,然后延时10秒;

h)汽包水位低至-150mm,延时10秒,锅炉MFT,然后延时5秒;

i)一次风机跳。

E当引风机跳闸时,应动作:

a)锅炉MFT;

b)联锁开引风机入口调节档板;

c)联锁跳一、二次风机。

3.5.4.3.一次风机

A一次风机允许启动条件:

a)引风机运行;

b)无一次风机跳闸条件。

B一次风机顺控启动步骤:

a)关一次风机入口电动调节档板;

b)一次风机液力耦合器置零;

c)启动一次风机电机;

d)延时20秒开一次风机入口调节档板,释放液力耦合器调节;

C一次风机顺控停止步骤:

a)一次风机液力耦合器置零;

b)停止一次风机电机;

c)关