焊接件通用技术条件Word文件下载.docx

《焊接件通用技术条件Word文件下载.docx》由会员分享,可在线阅读,更多相关《焊接件通用技术条件Word文件下载.docx(18页珍藏版)》请在冰豆网上搜索。

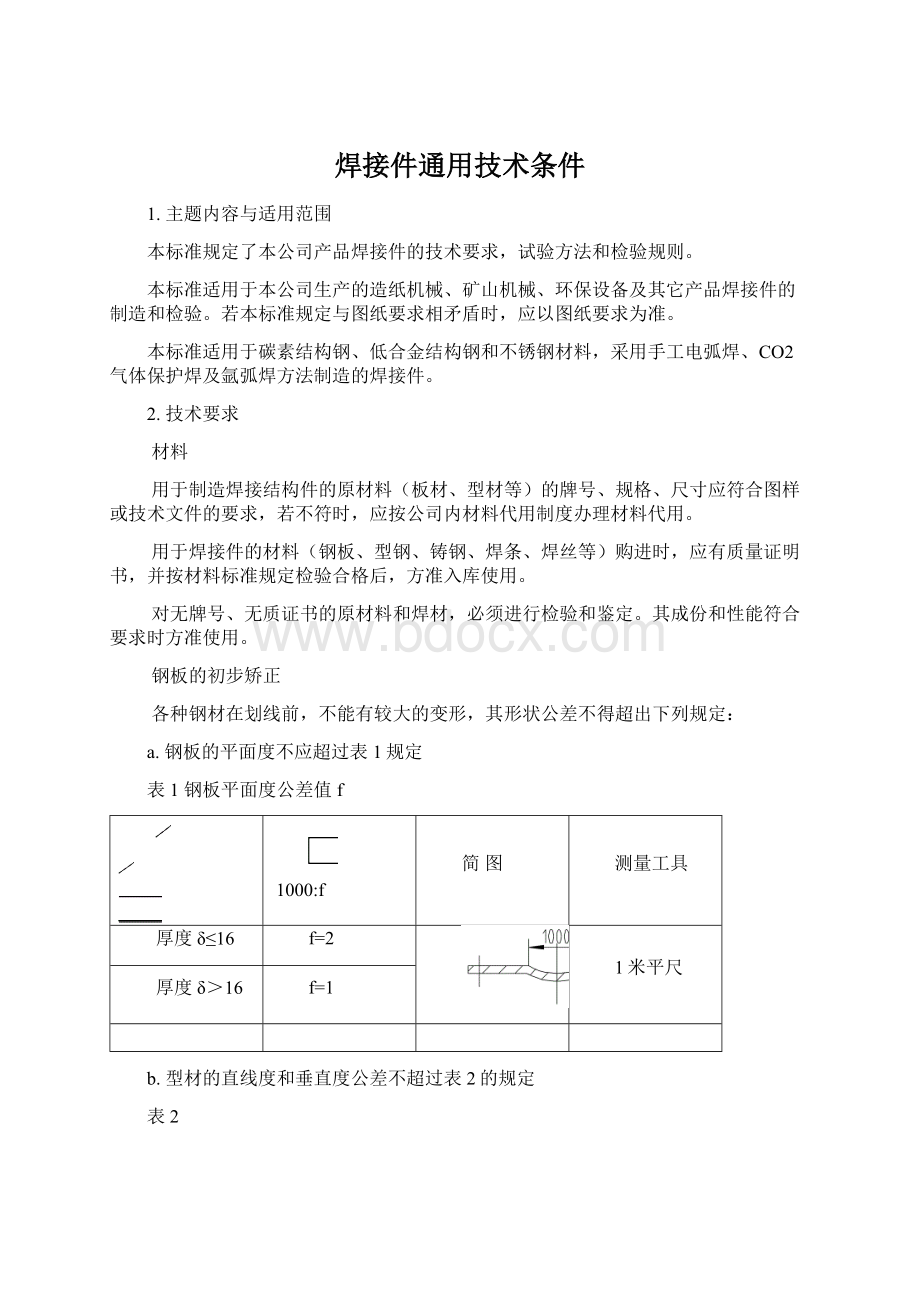

⊿B=1/1000B(B:

焊件横向焊缝总长mm)

焊接结构件的装配间隙,在制作样板时应予以考虑。

其间隙在图纸和工艺文件没有要求时,一般为1-2mm。

样板的外围尺寸偏差,应在-0.5~-1.0范围内。

样板需经检验员验收合格后方可使用。

号料

对单件小批生产的产品,可直接在钢材上按图进行划线,但必须根据工艺规定留出焊接收缩量。

工艺无规定时,按2.3.1条规定生产。

划线时,应留出机械加工余量,余量多少由工艺文件规定。

下料

钢材可采用机械剪切、气割。

等离子切割。

零件切割后的尺寸偏差应符合下列规定:

机械切割的板材(剪板)零件尺寸的极限偏差按表3规定:

等离子切割的板材,型材零件尺寸的极限偏差按表4规定

表3机械切割零件尺寸的极限偏差mm

板材厚度

基本尺寸

≤10

>10-20

>20

≤500

±

1.5

2.0

>500-1000

1.7

2.5

>1000-2500

3.0

>2500-4000

3.5

>4000-6500

4.0

>6500-10000

4.5

>10000

5.0

表4气割、等离子切割板材、型材零件尺寸的极限偏差mm

型材高度

>20-30

>30

≤100

>100-200

>200-300

>300

5.5

当板厚小于或等于18mm时,气割孔直径尺寸的极限偏差按表5规定:

当板厚>18-30时,极限偏差按表5放大0.5mm;

当板厚>30时,极限偏差按表5放大1mm。

表5气割孔直径尺寸极限偏差mm(δ≤18)

极限偏差

>30-50

0+1.6

>500-630

0+4.4

>50-80

0+1.9

>630-800

0+5.0

>80-120

0+2.2

>800-1000

0+5.6

>120-180

0+2.5

>1000-1250

0+6.6

>180-250

0+2.9

>1250-1600

0+7.2

>250-315

0+3.2

>1600-2000

0+9.2

>315-400

0+3.6

>2000-2500

0+11.0

>400-500

0+4.0

>2500-3150

0+13.5

当板厚≤18mm时,气割圆盘直径尺寸的极限偏差应符合表6规定:

当板厚>18-30mm时,极限偏差按表6放大0.5mm;

当板厚>30mm,极限偏差按表6放大1mm。

表6

0-1.60

0-4.4

0-1.90

0-5.0

0-2.2

0-5.6

0-2.5

0-6.6

0-2.9

0-7.8

0-3.2

0-9.2

0-3.6

0-11.0

0-4.0

0-13.5

弯曲成型的弧形零件尺寸公差应符合表7规定

表7

弧长L

样板长

不接触间隙

板厚≤18

板厚>18

宽度≤250

>250

≤250

全长

1.0

1.2

>250-500

2.2

2.7

>1000-2000

0.6L

3.2

>2000

3.7

管子弯曲后,弯曲部分椭圆度≤8%(椭圆度=最大直径-最小直径/管子公称直径×

100%)弯曲部分的波纹深度≤2.0。

零件的形位公差应符合下列规定

板材零件表面的直线度与平面度公差应符合表8规定。

直线度应在被测面全长上测量。

表8

板材厚度

直线度t

平面度M

简图

L≤1000L>1000

任1000长度

≤4

t≤2.0

t≤2/1000L且不大于5.0

M≤2.0

>4-12

t≤1.5

t≤1.5/1000L且不大于5.0

M≤1.5

>12

t≤1.0

t≤1/1000L且不大于5.0

M≤1.0

型材(角钢、槽钢、工字钢)零件的直线度、平面度、垂直度及歪扭公差应符合表9规定。

表9

项目

公差

L≤1000,t≤1.0,L>1000,t≤1/1000L且角钢最大不大于6.0,工字钢最大不大于4.0

在每1000长度范围内M≤1.0

垂直度N

边宽垂直度N≤1/100b,且最大不大于2.0

角钢工字钢槽钢

歪

扭

度

N

型材高度H

长度L

>100

≤2000

≤1.0

N≤1.5

N≤0.5/1000L

N≤0.75/1000L

但N最大不大于3

板材零件切割边棱的直线度不得大于边棱长度的2/1000,且最大不大于1.5mm。

板材零件刨边后,边棱的直线度不得大于边棱长度的0.5/1000,且最大不大于1.5mm。

板材与型材零件切割边棱与表面垂直度不得大于表10规定

表10

零件厚度δ

>10-18

>18-30

板材零件边棱之间的平行度与垂直度,不得大于相应的公差之半,如图1

图1

型材零件切割断面,对其表面的垂直度,以及型材零件切割断面的平行度,不得大于型材零件切割断面之间的尺寸公差之半,如图2

图2

零件机械切割的边棱,不应有高度大于0.5mm的毛刺和深度大于1mm的划痕。

零件气割边棱,不应有裂纹、氧化渣、割痕深度,不得大于表11规定

表11

零件厚度mm

割痕深度t不大于

局部割痕

深度不大于

手工气割

气割机气割

≤20

0.5

工件的对接头的坡口形式,应按图纸规定。

若图纸无规定,应按表12规定开坡口。

其方法可用坡口机、气割机或机械加工。

表12

工件厚度

坡口

名称

符号

尺寸

6≤δ≤18

Y形坡口

Y

a=40°

-60°

b=0-3

p=1-3

双Y形坡口

δ>18

X

带钝边U形坡口

R=6-8

β=1″-8″

带钝边双U形坡口

p=2-4

H=δ-p/2

工件的其它接头的坡口形式,若图纸无规定时,由工艺部门根据具体情况作出规定。

焊前装配定位焊

零件须检验合格后,方可装配定位焊

装配焊接零件的焊缝间隙按GB985-88《气焊、手工电弧焊及气体保护焊缝坡口的基本形式与尺寸》中的有关规定。

焊缝间隙在其全长上的不均匀度,应在间隙量公差范围之内。

装配焊接零件时,两个焊件(或焊边)的相互位置偏差应符合下列规定

钢板对接,如图3

图3

型钢对接,如图4

图4

对接接头的错边量,应小于板厚的10%,且最大不超过3mm,当两板厚不同时,应以两者中薄板计算,如图5

图5

装配工字梁或箱形梁或类似结构,应符合表13规定

表13

型式

偏差

腹板偏移

筋板距离

当b≤80时,δb≤3

当b>80时,δb≤5

腹板倾斜

当H≤500时,t≤1.5

当H>500时,t≤2.0

盖板倾斜

t≤0.01b,且最大t≤2

腹板距离

装配截面复杂的结构时,应符合表14的规定。

表14

`型钢高度h

t

B≤1000

B>1000

≤0.015h

≤0.02h

>100-240

≤0.01h

>240

≤0.008h

焊接结构件装配定位焊焊缝,应符合下列要求

a.定位焊缝的高度和宽度,不应超过焊接焊缝的尺寸,其长度和间距,根据焊接结构件的大小确定。

b.定位焊与正式焊接用相同型号的焊条。

c.若焊件焊接需要予热时,定位焊也应予热相同的温度。

d.定位焊缝有裂纹时,必须铲掉重焊。

焊接

应对装配定位焊的焊接结构件进行检验合格后,方可进行焊接。

焊接前应将焊缝处及两侧各20mm范围内工件表面的油、锈及其它污物清理干净。

焊接时,不得在非焊缝区引弧,对多层焊道,应每焊一层焊缝,彻底清渣后,检查无缺陷时,方可再焊。

焊接时的其它要求按焊接工艺守则。

焊接结构件的尺寸公差(焊件焊后要求)

焊接结构件的非机械加工面未注公差的尺寸的极限偏差应符合表15的规定

表15

限偏差极

≤315

>8000-12500

10.0

>315-1000

>12500-16000

12.0

>16000-20000

14.0

>2000-4000

6.0

>20000-25000

16.0

>4000-8000

8.0

>25000

18.0

焊接结构件焊后须经机械加工面的尺寸的极限偏差应符合表16的规定,但尺寸偏差不得超过加工余量的2/3,且保证有不小于2mm加工余量。

表16

≤180

2.60

1.15

3.00

1.30

3.50

+1.45

4.00

1.60

>3150-4000

4.50

1.80

>4000-5000

5.00

>5000-6300

5.50

2.20

>6300-8000

6.00

2.40

>8000-10000

7.00

焊接结构件的角度偏差,根据产品精度不同,分A、B、C三级,列于表17,角度偏差可直接标注在基本尺寸上,也可在图样或技术要求中标注公差等级,凡无标注角度偏差者,按C级加工与检验。

表17焊接结构件角度偏差

精度等级

尺寸L

A

B

C

45′

1°

30′

50′

>1000

20′

1″

角度偏差规定以角的短边为基准边,其长度自规定的基准点,基准点必须在图样上绘出,其标准方法如图6中a、b

图6

焊接结构件平面的平面度,直线度公差应符合表18规定

表18焊接结构件平面的平面度、直线度公差

≤120

>120-315

>1000-1600

>20000

焊接件的圆柱、圆锥表面的圆度,应在其直径公差之半范围内。

焊接件表面之间的同轴度不得大于相应尺寸最大公差之半,如图7

焊接件表面间的垂直度与平行度,不得大于相应尺寸公差之半,如图8

图8

焊接件表面间的对称度,不得大于相应基准面尺寸公差之半,如图9

图9

焊接件结构件的机加工余量按表19规定

表19焊接结构件机加工余量

加工余量

3-4

>4000-6300

12-16

>250-800

4-6

>6300-10000

16-20

>800-1600

6-8

>10000-12500

20-22

>1600-2500

8-10

>12500-25000

22-26

10-12

焊接变形的矫正

焊接变形矫正可用人工、机械及火焰矫正,其要求同2.2.2条钢材的矫正。

焊缝形状偏差和外部缺陷应符合表20规定

表20

焊缝余高h

焊接焊缝:

手工焊,h=0-3

埋弧自动焊,h=0-2

角焊缝:

当K≤6时,h=1±

1,K>6-12时,h=1.5±

1,

K>12时,h=2±

1

焊缝宽度沿长度方向的不均匀度

当C≤20时,△C=2+10

当C>20-30时,△C=2.5+1-0.5

当C>30时,△C=3+1-0.5

焊缝焊脚尺寸不正确

当K≤6时,△K≤1.0

当K>6-12时,△K≤1.5

当K>12时,△K≤2.0

焊波不均匀,高低不一致

焊缝应在焊缝余高范围之内

露出弧坑状缺陷

不允许

焊缝间断

裂纹:

(1)纵向裂纹

(2)横向裂纹

(3)母材裂纹

咬边

在焊缝全长的15%之内,咬边深度h不超过板厚的5%,最大不超过1.5

焊瘤

重要结构不允许

气孔或夹渣

(1)在焊缝任何100mm长度上,直径不大于2mm的气孔、夹渣,不得多于一个。

在全长上不得多于3个。

(2)承受内压的焊缝不允许有气孔或夹渣。

未

焊

缝

内部

根部

未焊透深度不得超过母材厚度的15%,且最大不大于2mm

3.试验方法

密封性试验

3.1.1煤油试验

在试件外部焊缝涂上白粉,内部涂上足够的煤油。

经30分钟后,检查白粉的表面是否出现黑色油斑。

若无油斑,则认为此焊缝无缺陷;

若出现油斑,则此处焊缝有缺陷,应进行返修。

3.1.2对于有工作压力的容器,应进行水压试验。

水压试验的压力,不得小于工作压力的1.5倍,压力达到试验压力时,保压15分钟,检查焊缝有无渗漏现象。

如有渗漏处,作出标记,进行返修。

3.2焊缝机械性能试验,按如下规定

3.2.1焊接接头冲击试验,按GB2650-89《焊接接头冲击试验法》规定进行。

3.2.2焊接接头拉伸试验,按GB2651-89《焊接接头拉伸试验法》规定进行。

3.2.3焊缝金属拉伸试验,按GB2652-89《焊缝及熔敷金属拉伸试验方法》规定进行。

3.2.4焊接接头弯曲及压偏试验,按GB2653-89《焊接接头弯曲及压偏试验方法》规定进行。

3.2.5焊接接头硬度按GB2654-89《焊接接头及堆焊金属硬度试验方法》规定进行。

3.2.6焊缝金属和焊接接头疲劳,近GB2656-89《焊缝金属和焊接接头的疲劳试验方法》规定进行。

4.检验规则

焊件由本厂质量检验部门按图样及有关技术文件和本标准进行检查和验收。

焊接件检查项目如下

a.焊缝形状偏差和外部缺陷

b.焊缝内部缺陷

c.焊缝密封性

d.焊缝机械性能

e.几何形状尺寸

重要件,应逐件进行焊缝缺陷及焊接件几何形状尺寸检验。

一般件应进行焊缝缺陷检验和几何形状尺寸抽查。

抽查数量不少于批量的20%,但不少于3件。

若抽查有不合格者,则加倍抽查;

仍有不合格者,则应逐件检查。

焊缝的内部缺陷检验、密封性试验及机械性能试验,按图样及订货技术要求中的规定进行。

焊缝的检验方法

a.焊缝的外观缺陷,用肉眼或低倍(小于20倍)放大镜进行检验。

有不符合质量要求的缺陷时,应铲除重焊。

b.焊缝的几何形状尺寸,用焊缝检验尺或样板、卡尺按图纸要求进行检验。

c.焊缝的内部缺陷用钻孔法检验。

d.密封性试验。

e.机械性能试验。

焊缝的钻孔检验。

凡遇到下列情况之一,应进行钻孔检验

a.焊缝一面咬边,另一面焊漏。

b.焊缝表面多孔。

c.图样或订货要求对焊缝进行内部缺陷检验。

d.焊缝外部发现其它现象,质量检验部门认为需要者。

钻孔的位置和数量由质量检验部门决定。

当焊缝宽度小于或等于20mm时,钻头直径需使焊缝的横截面剖开,并包括每边母材金属1-1.5mm,当焊缝宽度大于20mm时,钻孔可在焊缝上进行,但需钻到熔合区为止。

钻孔检验中发现有不符合焊缝质量要求时,则应再钻孔,以确定缺陷的边界。

缺陷处应铲除重焊。

若钻孔处未发现不符合要求缺陷时,须将所钻之孔焊满。

5.检验要求

质量检验课,对焊件的检验应作记录。

发现质量问题,应及时向质量部及有关部门反馈。