门式起重机安装方案Word格式.docx

《门式起重机安装方案Word格式.docx》由会员分享,可在线阅读,更多相关《门式起重机安装方案Word格式.docx(14页珍藏版)》请在冰豆网上搜索。

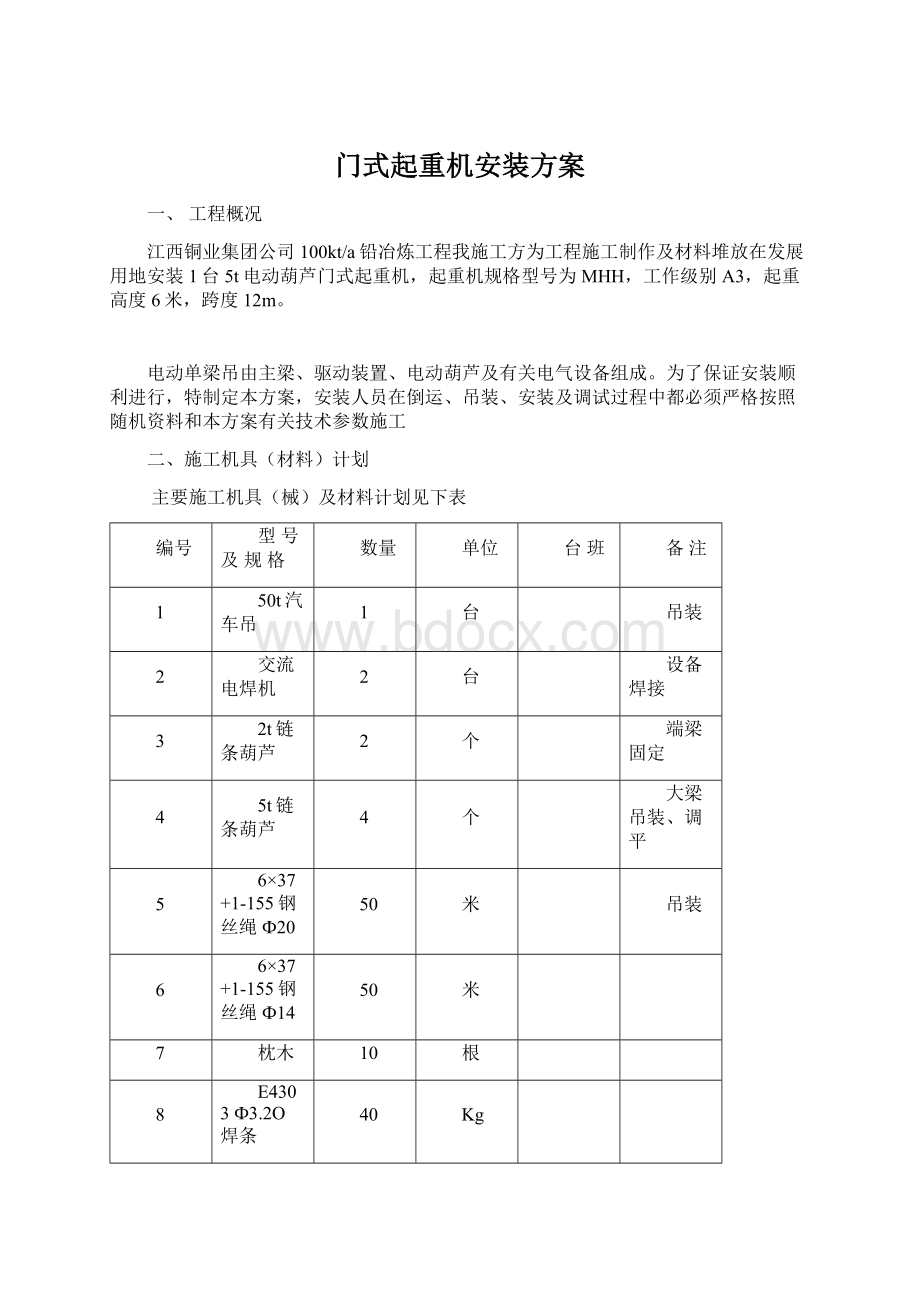

6

37+1-155钢丝绳Ф14

7

枕木

10

根

8

E4303Ф3.2O焊条

40

Kg

9

Ф14白综绳

70

大梁吊装稳定

平板车

附件倒运

11

对轨器

调整轨道

三、施工前期准备

3.1设备及相关材料到场验收。

3.2轨道安装的允许偏差要求:

3.2.1轨道中心线位置偏差±

3㎜;

轨道顶面标高差±

10㎜;

两条轨道中心线间距离偏差:

±

3㎜;

场地横向同一位置上两条平行轨道顶面的标高相对差应≤5㎜;

3.2.2两条平行轨道的接头位置互相错开,其距离不小于600㎜,也不等于吊车前后轮子的轮距(取6m)。

焊接接头位置设在距离螺栓联结点150~200㎜处。

3.2.3钢轨铺设前,应对钢轨的端面、直线度和扭曲度进行检查。

3.2.4吊装轨道前,应确定轨道的安装基准线;

轨道的安装基准线为吊车梁的定位轴线。

3.2.5轨道的实际中心线对吊车梁的实际中心线的位置偏差不大于10㎜;

且不大于吊车梁腹板厚度的一半。

3.2.6轨道及其连接件在安装前,对就位后的混凝土梁尺寸、标高、间距和预留螺栓孔位置进行认真复核,然后在轨道工字钢和连接件上钻孔并进行

安装。

3.3连接件与轨道连接的受拉螺栓选用M16;

连接件与混凝土梁连接的受剪螺栓选用M16,其长度较长不能直接采用国家标准螺栓,采用Q235—B钢,

3.4为防止螺栓松动,所有连接螺栓均采用双螺母固定,当螺栓位于倾斜面上时,增设方斜垫圈。

3.5轨道及其连接件等所有钢构件在制作质量检验合格后,对其表面进行除锈和涂装。

涂防锈漆一遍,醇酸清漆两遍。

3.6吊装轨道前,应确定轨道的安装基准线;

轨道的安装基准线宜为吊车梁的定位轴线。

3.7轨端的对正

(1)测量轨缝间隙(在钢轨两侧从上到下进行测量),确保轨缝间隙为5±

2毫米

(2)调整固定轨道:

钢轨焊接时需垫起,接头处的支垫距离在便于操作的条件下愈近愈好;

固定钢轨时应从稍远处观看接头处平顺性,调整目测平顺后,安上对轨器;

将1米直尺靠于两轨头侧面,通过调节对轨器,使两端钢轨都紧贴于直尺上,再检查轨底、轨腰处,达到同样的要求;

接缝处固定时应稍加高,加高量为3~5毫米,即将1米直尺纵向置于焊缝正中处,压住一端,使直尺另一端距轨顶3~5毫米,以同样的方法调整接头另一边使其达到同样的高度即可

3.8轨道经调整符合要求后,应全面复查各螺栓无松动现象。

□设备基础的检查和验收

在安装设备之前,必须对照土建图、安装图和设备实际尺寸对设备基础进行检查和验收,以保证设备基础有无问题,使基础问题得以提前处理,保证安装的质量和进度。

1.对设备基础的尺寸极限偏差和水平度、铅直度公差应进行检查验收。

确认设备基础已具备安装条件。

2.设备安装平面位置和标高偏差值的检测应以基准线和基准点为准。

3.所有遗留的模板和露出混凝土外的钢筋等,必须清楚,并将设备安装场地及地脚孔内碎料、脏物及积水等全部清除干净。

4.基础周围必须填平、夯实。

5.为了二次灌浆结合紧密,基础表面必须凿毛。

四、施工技术措施

4.1施工顺序

4.1.1施工工序流程图见图1

附件安装

图1安装工序工艺流程图

4.1.2设备到货后,根据以上工序倒运设备进场。

4.1.3门式起重机吊装地点选择及吊装工具准备

把A-B跨1、2、3线附近地面整实填平,50吨吊车进场,到达吊装指定位置,进行设备的吊装。

吊装平面布置图2。

4.2技术措施

4.2.1主梁吊装

4.2.2当主梁及小车运行机构全部运到指定安装地点后,50吨吊车按平面布置附图1进场,准备吊装。

4.2.3大梁吊装钢丝绳的选用

吊装钢丝绳及调平葫芦受力简图及布置尺寸如图2所示。

由于T1受力最大,吊装以T1受力的钢丝绳选择为准。

图2大梁吊装力简图

取索具,吊具为吊重的2%,动载系数为1.1,最重G=5T=5×

104N

由图可知:

T=Q计sin45°

=K动(Q+q)sin45°

=1.1×

5×

104×

(1+2%)×

Sin45°

=39668N.

钢丝绳折算系数为0.8,安全系数为3.5,则钢丝绳破断拉力P为:

P=钢丝绳受拉力×

安全系数÷

折算系数

=39668×

3.5÷

0.8=173547N

选用6×

37,Ф20钢丝绳,破断拉力为187000N>173547N。

经实际测量计算,为了保证大梁吊到轨道上,OC为0.6m从而知

BC=OC/sin45°

=0.6/2(1/2)=0.86m

而绕主梁一周约需钢丝绳4m,因此,钢丝绳长L=0.86m+0.6m=1.46m

取钢丝绳L=2m

选用钢丝绳长度L总=L+L捆=2+1.5=3.5m两根,另一边AC用5t手拉链条葫芦调平,调平方法见图2。

4.2.4大梁按图2所示调平后,在大梁两端用Ф20的白综绳系好,用于稳定大梁平行上升及旋转,具体布置图如图3:

图3

4.3回转半径选择

由于大梁最重Q=5t,则必须选择起吊重量Q1>

Q,根据50t汽车吊参数,当选择回转半径中心高度2.25m,回转半径为8m,扒杆长度18m时,起吊重量达到Q1>

Q,因此选择回转半径为R=8m,扒杆长度18m。

4.4主梁的安装

在安装过程中,要注意检测主梁支腿对角线数据,误差在+5mm

范围内。

4.5起重机安装技术要求

4.5.1起重机安装前,应进行下列要求进行检查;

1起重机技术文件应齐全;

2按起重机装箱清单检查设备、材料及附件的型号、规格和数量,且应符合设计和设备技术文件的要求;

3机、电设备应无变形、损伤和锈蚀,其中钢丝绳不得有锈蚀、损伤、弯折、打环、扭结、裂嘴和松散的现象;

4起重机地面钢结构基础、吊车梁和安装预埋件等的坐标位置、标高、跨度和表面的平面度均应符合设计和安装要求;

5门式起重机与建筑物之间相关的最小安全距离应符合表的规定;

起重机名称

上方最小距离

侧方最小距离

起重机额定起重量(t)

≤25

25~125

125~250

≤50

50~125

桥式起重机

300

400

500

80

100

4.5.2当现场装配联轴器时,其端面间隙、径向间隙位移和轴向倾斜应符合设备技术文件的规定。

当设备技术文件无规定时,应符合现行国家标准《机械设备安装工程施工及验收通用规范》的规定。

4.5.3制动器的调整应符合下列要求;

1制动器应开闭灵活,制动应平稳可靠;

2起升机构的制动器应为额定负荷的1.25倍,有特殊要求的为1.4倍,在静载下应无打滑现象;

3运行机构的制动器,调整不应过松或过紧,以不发生溜车现象和冲击现象为宜。

4.5.4当通用门式起重机空载时,小车车轮面与轨道面之间的最大间隙,电动的不应大于小车基距或小车轨道距的0.00167倍;

手动的不应大于小车车轮基距或小车轨距的0.0025倍。

4.5.5安装门式起重机应符合下列要求:

①导架与小车连接时,导架中心线对小车车轮支撑面的垂直度不应大于导架高度的1/2000

②导架中心的上、下支撑孔的同轴度不应大于0.5mm,上、下支撑对支撑孔轴线的垂直度不应大于0.5/1000;

③上、下支撑的导板与立柱的间隙,各边均宜为1~1.5mm;

④导架上的两导向槽的平行度偏差,在全长上不应大于3mm;

⑤回转机构的万向联轴器装配后,其上、下位置的尺寸偏差,不应大于4mm;

⑥电动葫芦上的防倾覆的保险反滚轮与主梁下翼板之间的间隙宜为3~5mm;

⑦调整料杆锁紧机构中液压推动器的弹簧,锁紧时应准确、可靠。

4.5.6起重机安装技术要求

组装行车梁时,应按下表的规定进行检查。

名称及代号

允许偏差(mm)

简图

对角线L1、L2的相对差︳L1-L2︳

正轨箱梁

偏轨箱形梁

上拱度

0.2F

小车轨距

K

正轨箱形梁

跨端

跨中

S≤19.5m

S>

19.5m

偏轨箱形梁、单腹板梁、半偏轨箱形梁

同一截面上小车轨道高低差c

K≤2.0m

m2<

K≤6.6m

0.0015K

K>

6.6m

主梁旁弯度

f

正跨箱形粱

SZ/2000

偏轨箱形梁、单腹板梁

4.5.7组装大车运行机构时,应按下表的规定进行检查:

起重机跨度S

S≤10m

S〉10m

〔2+0.1×

(S-10)〕

起重机跨度S1、S2的相对差

︱S1-S2︱

大车车轮的水平偏 斜

tgΦ

机构机别

M1

≤0.0010

M2~M4

≤0.0008

M5~M8

≤0.0006

4.6起重机试运转

4.6.1起重机试运转前,应按下列要求进行检查:

4.6.2电气系统、安全连锁装置、制动器、控制器、照明和信号系统等安装应符合要求,其动作应灵敏和准确;

4.6.3钢丝绳端的固定及其在吊钩、取物装置、滑轮组和卷筒上的缠绕应正确、可靠;

4.6.4各润滑点和减速器所加的油、脂的性能、规格和数量应符合设备技术文件的规定;

4.6.5盘动各运动机构的制作轮,均应使转动系统中最后一根轴(车轮轴、卷筒轴、立柱方轴、加料杆等)旋转一周不应有阻滞现象。

4.7起重机的空负荷试运转,应符合下列要求:

4.7.1操纵机构的操作方向与行车的各机构运转方向相符;

4.7.2分别开动各机构的电动机,其运转应正常,大车和小车运行时不应卡轨;

各制动器能准确、及时地动作,各限位开关及安全装置动作应准确、可靠;

4.7.3当吊钩下放到最低位置时,卷筒上钢丝绳的圈数不应少于2圈(固定圈除外);

4.7.4用电缆导电时,放缆和收缆的速度应与相应的机构速度相协调,并应能满足工作极限位置的要求;

4.8行车的静负荷试验应符合下列要求:

4.8.1有多个起升机构的行车,应先对各起升机构分别进行静负荷试验。

4.8.2静负荷试验应按下列程序和要求进行:

①先开动起升机构,进行空负荷升降操作,并使电动葫芦在全行程上往返运行,此项空负荷试运转不应小于三次,应无异常现象。

②将电动葫芦停在桥式起重机的跨中,逐渐的加负荷做起升试运转,直至加到额定负荷后,使小车在桥架上往返运行次数各部分应无异常现象,卸去负荷后桥架结构应无异常现象。

③将电动葫芦停在桥式起重机的跨中的最大有效悬臂处,无冲击地起升额定起升额定起重量的1.25倍的负荷,在离地面高度为100~200mm处,悬吊停留时间不应小于10min,并应无失稳现象,然后卸去负荷将电动葫芦开到跨端或支腿外,检查行车桥架金属结构,且应无裂纹,焊缝开裂、油漆脱落及其它影响安全的损坏或松动等缺陷。

④第3项试验不得超过三次,第三次应无永久变形。

测量主梁的实际上拱度或悬臂上翘度,其中:

通用桥式起重机的上拱度应大于0.7S/1000mm。

4.9行车的动负荷试运转应符合下列要求:

4.9.1各机构的动负荷试运转应在全行程上进行。

起重量应为额定起重量的1.1倍,累计起动及运行时间,对电动的起重机不应小于1h;

各机构的动作应灵敏、平稳、可靠,安全保护、连锁装置和限位开关的动作应准确、可靠;

五、质量保证措施:

5.1建立质量保证体系

为保证本工程的质量,建立以下质量保证体系:

5.2质量保证措施

5.2.1认真熟悉现场情况,严格按方案施工。

5.2.2执行有关国家规定的规范及标准。

5.2.3对安装严格执行“四检制”(即自检、互检、专检、监检)。

5.2.4工程质量控制措施

a、严格按照图纸、国家标准及相关行业标准施工。

b、测量定位必须进行复核,并办理书面的复核手续。

c、购置的材料、半成品以及甲供材料质量及检验要符合有关标准。

d、隐蔽工程隐蔽前需要进行自检,并做好书面记录,提前24小时书面通知甲方和监理部门,经甲方、监理部门等确认合格并办理签证后方可隐蔽。

六、安全生产措施

6.1建立安全保证体系

为保证本工程的安全生产,明确安全职责,建立完整、有效运行的施工安全保证体系。

6.2坚持班前安全会制度。

6.3安全保证措施

6.3.1严格执行《建筑安装工人安全技术操作规程》的有关规定,做到安全生产,文明施工。

6.3.2认真组织安全技术学习和安全技术交底,增强全体施工人员的安全意识,服从分配和指挥。

6.3.3施工人员必须“两穿一戴”,严禁酒后上班,高空作业要使用安全带。

6.3.4严格执行各种操作规程,持证上岗,未经许可不得进入施工现场。

6.3.5试吊是全面检查施工方案的合理性,准备工作的完善性,机具设备的可靠性,当起吊至距地面100-200mm时,停机稳定20min,检查各受力点是否可靠,起吊时,桥架应保证平衡,严禁任何人在下面通过。

吊装时应有专人指挥,使用标准信号旗,信号正确。

吊车操作人员必须按信号进行操作,信号不清不得动作。

6.4各工种严格遵守各自的安全操作规程。

6.5机械设备、电器设备应定期检查,保证正常运转,确保安全。

6.6安全交底

1.上班前强调安全生产,两穿一戴。

两米以上高空作业时,一定要穿防滑鞋,系好安全带。

2.氧、乙炔切割和电焊时,要注意周围环境,氧气和乙炔瓶间隔至少五米,堆放有易燃易爆物品的地方要先遮盖严密,以免发生火灾和不必要的意外事故。

有人的地方要提醒他人,以免伤及他人。

3.进入现场的设备和材料,一定要按顺序堆放整齐,以免倒塌伤及他人和设备。

讲究文明施工,促进安全生产,树立良好的企业形象。

4.施工用电采用三组四线制,电源总开关应装漏电开关,动力和照明不能只用一个开关,开关箱应挂警示牌。

5.行车、吊车司机应严格服从指挥。

6.起重设备、机具、钢丝绳、吊夹应该勤检查,有安全隐患不得使用。

7.吊运时应有专人指挥,信号正确。

8.上班不准喝酒;

上班不准打闹;

机械设备不准带“病”作业;

不准违章指挥;

不准违章作业;

不准减省安全措施;

不准乱抛杂物;

施工人员不准带病作业。

9.经医生诊断,凡患高血压、心脏病、喷血病、癫痫病以及其他不适于高空作业的不得从事高空作业。

七、方案编写依据

《起重机械施工及验收规范》JB—1998

目录

1、工程概况--------------------------------------------1

2、施工机具(材料计划)--------------------------1

3、施工前期准备--------------------------------------1

4、施工技术措施--------------------------------------4

5、质量保证体系及措施----------------------------12

6、安全保证体系及措施-----------------------------13

7、方案编写依据--------------------------------------15

门式起重机安装

施工方案

SF/15Y.2GS(203).3-2010

中国十五冶金建设有限公司

二零一零年十二月八日

审批栏

批准:

审核:

编制: