拾取和贴片的停顿分析编辑Word文档下载推荐.docx

《拾取和贴片的停顿分析编辑Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《拾取和贴片的停顿分析编辑Word文档下载推荐.docx(15页珍藏版)》请在冰豆网上搜索。

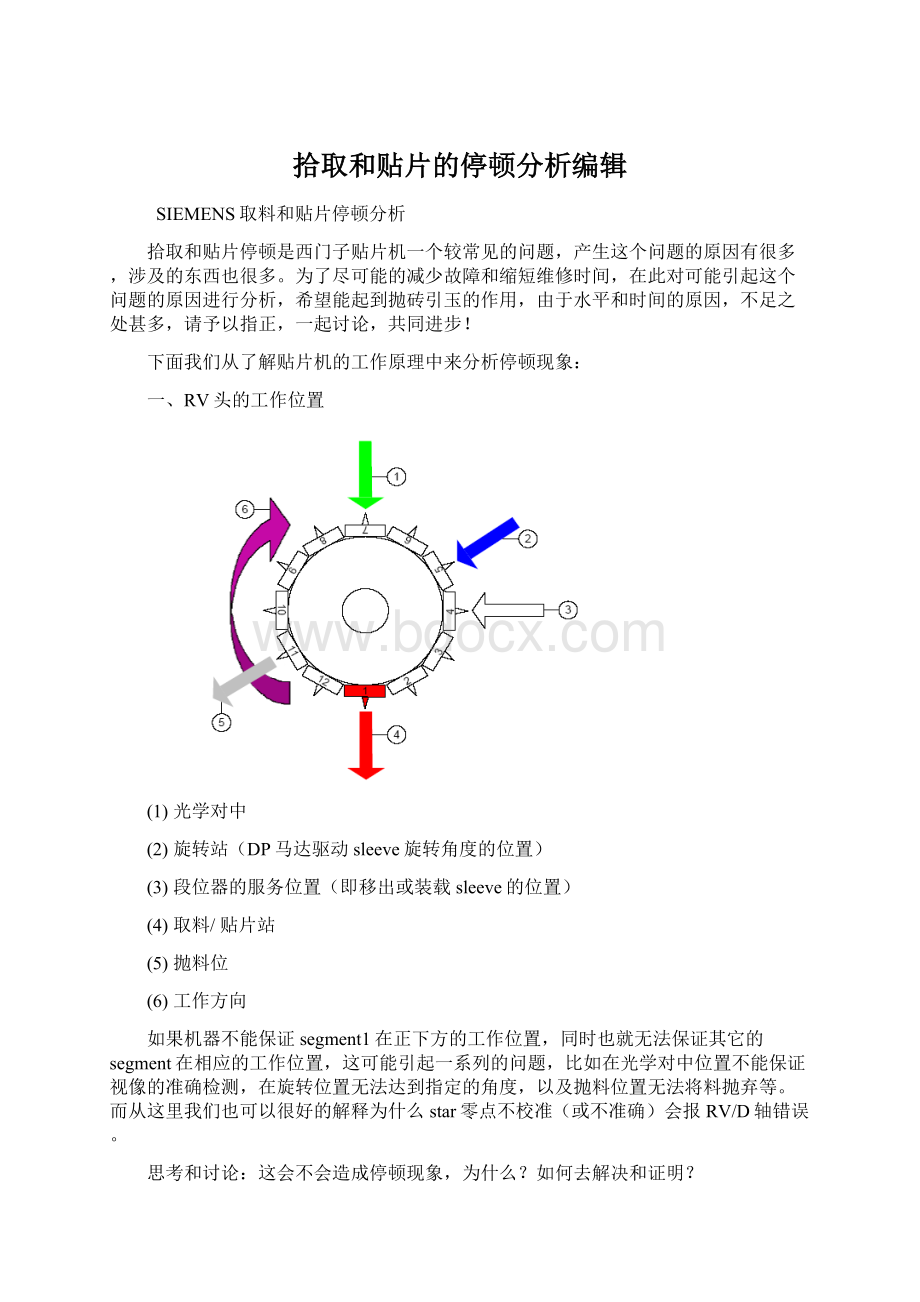

,这可以起到保护Z轴的作用)

这是12吸嘴旋转头的原始位置

当X轴和Y轴处于等待位置时Star轴转到原始位置

注:

原始位置和基准位置是不一样的,前者是机器处于等待位置时的状态,后者是机器处于工作时的状态。

三、元件的拾取过程

吸嘴1转到拾取角度(0°

或90°

)

机器从原始位置转变为工作位置

Star旋转轴转到96000Digit(这时原始位在正下方的情况)

现在,吸嘴1处于DP站;

步进马达将摆入

转入过程

图1显示初始位置

从初始位置开始步进电机转动90°

,使DP马达上的O-ring紧靠sleeve边缘

步进电机由凸轮上的光电传感器控制

图2显示转入时的状态

要求DP轴起动,sleeve开始转动,读数头读取数据,当位置偏差在允许的范围之内时,终止信号被触发DP的旋转即停止

矩形吸嘴即被转到0°

或90°

的拾取角度(标准拾取角度)

步进马达摆出

Star旋转轴步进时,头上的其它吸嘴转动到拾取角度

在上述过程中如果某一环节出了问题,将会使终止信号被延迟,这将会出现停顿,计数错误以及不能达到要求位置等故障。

从我们的故障统计来看,有以下情况(红色表示频繁):

sleeve脏或变形

读数头脏或间隙不对

DP马达皮带和O-ring不良

步进马达摆入摆出故障,表现为扁线破损等

DP马达动态不好

Segment不良

Star马达位置不好或运动状态不佳

拾取第1个元件

视像系统:

无动作

DP站:

把吸嘴5转到拾取角度

取料/贴片位:

拾取第一个元件Star轴步进时,其余的吸嘴拾取元件

拾取第6个元件

没有动作

DP-站:

将吸嘴10转到拾取位置

拾取/贴片位:

拾取第6个元件

同步:

为对元件进行光学对中,与MVS通信,悬臂可进入MVS。

拾取第7个元件

对中悬臂SLEEVE1上的元件

把吸嘴11转到拾取角度

取料/贴片位:

拾取第7个元件

PCB位置识别行至PCB标定位置

基准应处于标定位置PCB照相机从等待位置移至该基准位置。

拾取第7个元件并将吸嘴11转到拾取角度后PCB位置识别即完成。

Gantry将PCB照相机移至理论上的基准位置,该照相机拍摄基准照片后视觉系统计算中心位置。

PCB基准的PCB位置识别对中

至此,对中的基准点可以确定板的实际位置。

照相机拍摄基准点的照片,视觉系统计算该照片的中心位置。

第二次计算出的值是标定基准点位置和计算得出的基准点位置间的差值。

所有板的基准点的光学对中都采用此办法

此数据发送到机器控制器,计算XY和PCB的角度位置的校正值;

现在,悬臂轴可以把贴片头移至下一个拾取位置

拾取第8个元件

视像系统:

对中该悬臂SLEEVE2上的元件

DP-站:

把吸嘴12转到拾取角度

拾取/贴片位:

拾取第8个元件

拾取第9个元件

对第3个元件进行光学对中

DP-站:

把第1个元件转到贴片角度

在此过程中,其余的元件被拾取对中并转至正确的贴片角度。

拾取第12个元件

对第6个元件进行光学对中

把第4个元件转到贴片角度

拾取第12个元件

与供料台通信:

启动料刀

同步:

拾取第12个元件后,悬臂等待来自MC的贴片允许信号

在整个拾取过程中会出现停顿现象吗?

何时出现,为什么?

四、元件的贴片过程

第1个元件的贴片

对第7个元件进行光学对中

把第5个元件转到贴片角度

贴片第1个元件

其余的吸嘴继续此过程

第6个元件的贴片

对第12个元件进行光学对中

把第10个元件转到贴片角度

贴片/取料位:

贴片第6个元件

为对元件进行光学对中,与MVS进行通信。

拾取悬臂可进入MVS,即S(两悬臂)机上的另一个悬臂开始对中。

第7个元件的贴片

对另一个悬臂上的第1个元件进行光学对中

把第11个元件转到贴片位置

取料/贴片位:

贴片第7个元件

第12个元件的贴片

对另一个悬臂上第6个元件进行光学对中

DP站:

把第4个元件转到贴片位置

贴片第12个元件

该悬臂贴片第12个元件后允许贴片信号返回MC

下一个元件的拾取和贴片循环

在第1个循环周期的所有元件贴片完成后悬臂把贴片头移至下一个Feeder的拾取位置

进行下一个拾取循环

等等.....

如有必要,机器可进行检修循环

带有缺陷元件的Segment:

如果元件的光学对中失败(识别错误)或贴片前真空检测失败(真空错误),则该元件无法贴片元件仍留在吸嘴上

该Segment处于转动位置时DP站就把此吸嘴转到新元件的拾取角度

如果Segment处于拾取位置:

抛料程序被启动

Star轴继续前进2个Segment

X/Y轴到其各自的抛料位置

吹气,丢弃此元件

Star轴往回旋转2个Segment,并拾取新元件

所有的贴片循环完成后用检修循环对这些丢弃的元件进行贴片。

PCB贴片结束

所有元件都放在程序里要求的正确的贴片位置

贴完最后的元件后,悬臂轴把贴片头移到等待位置

SIPLACE贴片机启动传送系统,将板运送至输出传送导轨

最后,SIPACE贴片机将消耗的元件数量(贴片的和丢弃的)发送到主控机

主控机计算贴片统计数据,有价值的数据有助于优化生产

SIPLACE已准备好,可以进行下一块板的拾取/贴片循环

六、取料和贴片时Z轴的时序

拾取顺序:

Z轴向下

启动悬臂到下一个Feeder的拾取位置,并与料台通讯。

悬臂轴起动信号:

下一个供料信号/打开料盖

X,Y和Star旋转轴的终止信号。

执行拾取前的真空检测:

Segment是否密封?

所有3个终止信号都有了且与料台通讯成功。

Z轴起动:

――Z轴开始向下定位

Topsensor感应:

――允许bottomsensor动作

Bottomsensor感应:

――Z轴停止向下,真空打开

如何产生停顿?

1.真空检测通不过,Z轴将不会启动,会出现延迟停顿或真空差值太小等故障,这时我们需要检查nozzle,sleeve,plunger等是否良好。

2.X,Y和Star旋转轴的终止信号和与料台通讯成功。

举两个例子:

a.我们有一个table接线头上的一个轴承掉了,会造成连接松动,有时会出现无法成功通讯,虽显示正在贴片但却无任何动作,造成拾取停顿或死机的假象,重新紧固就好了。

b.贴片头悬停在feeder和PCB上,并伴有“吱吱嗡嗡”的声音,这是在等待star轴的终止信号,长时间的等待造成了停顿现象。

c.S1-2的80F5空打时出现悬停,并且X轴伴随轻微抖动,后来换过一块X轴伺服卡问题解决。

是否是X轴的通讯不好?

Z轴向上

Z轴停止向下,真空打开,

这两个动作是否都已完成?

向上运动的起动信号发出。

Z轴起动:

使Z轴向上运动至适当位置

复位Bottomsensor信号,

进行第一次真空检测,元件是否已拾取好?

(检测通过,返回信号)悬臂启动

与料台的通信:

――关闭料盖,并且Feeder进料

Z轴终止信号(Z轴在零位,DP站转出)

进行第二次真空检测,元件是否已拾取好?

允许Star轴起动

在这里我们可以很好的回答为什么bottomsensor脏了会造成停顿的问题,如果Z轴是在下方停顿然后再向上运动,那与bottomsensor的关系就很大了

总结:

从我们的故障统计来看,停顿现象比较常见,在遇到的时候,我们应该仔细观察机器是在什么时候什么地方停顿,然后根据贴片的时序尽可能的分析出上一步动作是什么,现在在做什么,下一步动作又将是什么。

观察和思考清楚之后再逐一的排除,问题将会得到很好的解决。

当然还有与程序有关的问题,比如经过观察发现Z轴上下运动的速度明显的放慢,很大可能是程序修改了Z轴的速度,这只有靠大家在平时的维修中去积累和学习了。

再加上我们不断的交流,将会不断的进步。