铝型材内控检验及制程管控重点Word格式文档下载.docx

《铝型材内控检验及制程管控重点Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《铝型材内控检验及制程管控重点Word格式文档下载.docx(13页珍藏版)》请在冰豆网上搜索。

抽检

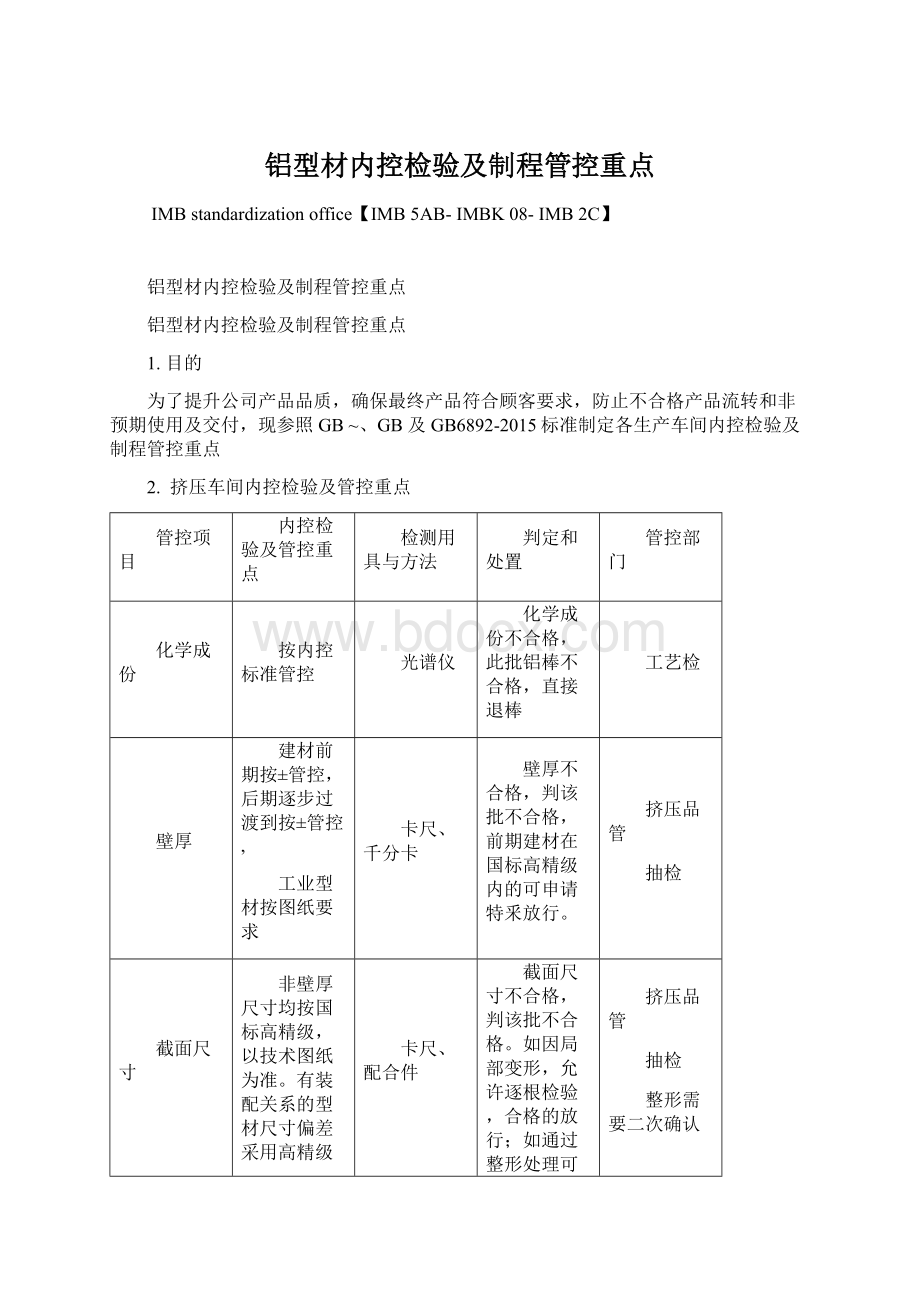

截面尺寸

非壁厚尺寸均按国标高精级,以技术图纸为准。

有装配关系的型材尺寸偏差采用高精级,且以适配为准。

卡尺、配合件

截面尺寸不合格,判该批不合格。

如因局部变形,允许逐根检验,合格的放行;

如通过整形处理可以使之合格的,整形后全检,合格的放行。

抽检

整形需要二次确认

角度

普通型材±

1°

;

平开窗(含内腔体)、角码±

°

。

特殊材质、特殊产品按图纸标准和要求执行。

角尺、角度尺

角度、平面间隙不合格,判该批不合格。

如果是挤压头、尾料变形超差,允许逐根检验,合格的放行。

挤压车间过平台检验

整形需要二次确认

平面间隙

允许范围不大于%×

W(型材公称宽度)且任意25mm宽度上不大于

工业材及特殊产品按图纸标准和要求执行。

塞尺

弯曲度

整支不大于×

L(长度m)mm且任意300mm长度上不大于

塞尺、过平台

弯曲度不合格,判该批不合格。

可通过整形处理可以使之合格的,合格的放行。

扭拧度

公称宽度(W)/mm公≤的长度4m内≤,4m~7m≤。

长度大于7m时,型材扭拧度由供需双方协商。

特殊型材按图纸标准执行。

扭拧度不合格,判该批不合格。

但允许逐根检验,合格的放行。

挤压品管

长度、端头切斜度

长度允许偏差为+10mm;

有特殊要求的,按要求执行。

型材端头切斜度不应超过1°

卷尺、角度尺

实测长度或端头切斜度超出允许偏差时改锯,不能改锯作报废或改作它用。

挤压车间

硬度

6063材质韦氏硬度应9~12度之间。

其他材质或有特殊要求的按国标或要求执行。

硬度计

小于标准的重新时效或报废,大于标准的根据实际用途决定是否特釆放行

挤压品管时效后比例抽检

力学性能

力学性能需要达到国标,有特殊要求的按要求执行。

性能测试

力学性能试验不合格,重取双倍数量的试样试验,如全部合格,则判该批型材合格。

若仍有试样不合格时,则判该批型材不合格。

外观质量

表面应整洁,不允许有暗线、拉伤、划伤、裂纹、起皮、腐蚀、油污、气泡和严重挤压纹等缺陷存在。

型材表面摸上去不允许有密集的毛刺

目测、喷漆

外观质量不合格时,判该件不合格。

后续表面做喷涂或经喷砂工序的型材由挤压车间打磨,打磨后表面达标准后放行。

车间自检品管抽检

3.喷涂车间(粉未、氟碳)内控检验及管控重点

化学成份、力学性能、尺寸偏差等素材管控重点由挤压车间执行。

外购型材回厂由品管部安排专人进行检查,合格方可放行生产。

检验及管控重点

上排表面

表面不允许有暗线、拉伤、划伤、裂纹、起皮、腐蚀、油污、气泡和严重挤压纹等缺陷存在。

目测

表面不良率达10%以上退回挤压车间打磨合格后生产。

短期内为了保证喷涂品质,所有装饰面都需百洁布打磨后生产。

喷涂车间自检

光泽

涂层的60度光泽值及其允许偏差应符合3~50允许偏差±

5,50~100允许偏差±

7

光泽仪

涂层的光泽值超出允许偏差范围,判该批型材不合格。

喷涂车间品管

颜色和色差

颜色应与供需双方商定的样板基本一致。

使用色差仪测定时,与样板间的色差△E*ab≤,同一交货批型材间的色差△E*ab≤。

色差仪、目测

颜色、色差不合格,判该件不合格。

可以返喷处理直到合格。

涂层厚度

喷涂

喷涂装饰面上涂层最小局部膜厚≥40μm。

特别品种的涂层厚度按订单要求执行。

膜厚仪

涂层厚度的不合格,判该件不合格。

但允许逐根检验,合格者交货。

不合格可返喷处理直到合格。

品管

氟碳

二涂平均膜厚/μm≥30最小局部膜厚/μm≥25,三涂平均膜厚/μm≥40最小局部膜厚/μm≥34,四涂平均膜厚/μm≥65最小局部膜厚/μm≥55

涂层硬度

涂层经铅笔划痕试验,硬度≥1H。

铅笔硬度仪

硬度不合格,判该批不合格。

附着性

涂层的干附着性、湿附着性和沸水附着性均应达到0级。

以直角网格图形切割涂层等透至底材时来评定涂层从底板上脱离的抗性。

漆膜的附着性不合格,判该批型材不合格。

局部不合格可打磨返喷,合格者交货。

装饰面上的涂层应平滑、均匀,不允许有明显暗线,筋线、皱纹、流痕、鼓泡、积粉,麻点等影响使用的缺陷。

外观质量不合格,判该件不合格。

不合格可返喷处理直到合格。

车间与品管配合全检

贴膜、包装、合格证

贴膜不得超出型材贴膜面外,不得小于面宽5mm.严格订单包装要求包装,合格证规范。

贴膜、包装、合格证有一项不合格,判该件不合格。

退车间返工直到合格放行。

喷涂车间

耐冲击性、喷涂的失重试验每周按国标要求进行检验每周两次。

(工艺检)

耐磨性、耐沸水性、耐盐酸性、耐砂浆性、耐溶剂性、耐洗涤剂性、耐盐雾腐蚀性、耐湿热性和耐候性等性能一般不检验,但应保证这些性能符合标准规定的要求,且以上性能每年至少第三方检验一次。

4.氧化车间(氧化、电泳)内控检验及管控重点

表面不允许有拉伤、划伤、裂纹、起皮、腐蚀、油污、气泡和严重挤压纹等缺陷存在。

表面不良率达10%以上如果有经喷砂工序的退回挤压车间返工合格后方可上排。

其余不合格品挑选后直接报废处理。

氧化车间

氧化

膜厚

AA10平均膜厚≥10局部膜厚≥8,AA15平均膜厚≥15局部膜厚≥12,AA20平均膜厚≥20局部膜厚≥16。

未作要求时,按AA10级。

膜厚不合格,判该件不合格。

可逐根检验,合格者交货。

不良品可退膜返工,合格者放行。

品管

封孔质量

阳极氧化膜经硝酸预浸的磷铬酸试验,其质量损失值应补不大于25mg/dm

现场检验用2甲基紫(或铝兰)酒精溶液杂斑试验。

用一滴杂斑滴于封孔后的型材表面,凉干后用湿布擦拭,观察遗留痕迹的深浅来判定。

擦拭后不留癍痕为良好,有轻微癍痕为合格、有清晰斑痕为不合格。

封孔质量不合格判该批物料不合格。

电泳膜厚

电泳膜厚应符合附表1的要求

复合膜厚判该批不合格,但可逐根检验,合格者放行。

单个膜厚偏低可申请特釆放行。

电泳漆膜硬度

漆膜经铅笔划痕试验,硬度≥3H。

漆膜硬度判该批不合格,但可逐根检验,合格者交货.。

电泳漆膜附着性

漆膜的干附着性、湿附着性和沸水附着性均应达到0级。

颜色应与公司标准色板或供需双方商定的色板基本一致,或处在标准色板规定的上、下限色标所限定的颜色范围之内

颜色和色差不合格时,判该批不合格,但可逐根检验,合格者交货。

型材表面不允许有电灼伤、氧化膜脱落、脏污、变形等影响使用的缺陷。

型材表面不允许有明显暗线,筋线,装饰面不允许有擦划伤,非如装饰面不允许有明显擦划伤果。

喷砂氧化外观不合格可退膜返工处理直到合格。

氧化车间

附表1:

膜厚应符合下表的规定。

下表中的复合膜局部膜厚指标为强制性要求。

膜厚级别

膜厚/μm

阳极氧化膜局部膜厚

漆膜局部膜厚

复合膜局部膜厚

A

≥9

≥12

≥21

B

≥7

≥16

S

≥6

≥15

氧化封孔质量最终判定按国标做测试,检测频率为每周两次。

氧化料耐盐雾腐蚀性、耐磨性、耐候性试验第三方检测每年至少一次(正常情况下,公司定于每年12月份送检),每次间隔不超过12个月。

工艺按内部试验频率执行自检。

电泳料耐沸水性、耐磨性、耐盐酸性、耐碱性、耐砂浆性、耐溶剂性、耐洗涤性、耐盐雾腐蚀性、耐湿热性和耐候性等性能,应保证符合GB标准规定的要求,工艺按内部试验频率执行自检,且以上性能每年至少第三方检验一次。

5.加工车间内控检验及管控重点

穿条料、注胶料

尺寸偏差

按挤压内控标准管控产品中部隔热材料按金属实体对待

尺寸不合格,判该批不合格。

品管部

剪切力

三温下的纵向、横向剪切力要大于30.

纵向剪切试验

横向拉伸试验

性能试验不合格,重取双倍数量的试样试验,如全部合格,则判该批合格。

角度平面间隙

角度:

平开窗(含内腔体)±

平面间隙:

W

角尺、角度尺、塞尺

加工车间

材料复合完成后过平台后检验,整支不大于且任意300mm上不大于

扭拧

复合完成型材长度小于7m的扭拧度不大于.大于7m的由供需双方协商。

穿条料

长度

穿条料两面长度误差不大于1cm。

卷尺、目测

复合后不符合要求的退回上道车间锯切后方可放行

隔热型材允许涂层有轻微裂纹但不允许铝基材有裂纹。

其余按对应色泽标准执行。

目测、抽检

单支缺陷判定该根产品不合格,该批其余产品逐根检验,合格者交货。

车间自检、品管抽检

素材

按挤压车间相关管控重点要求执行

按百分之十抽检

木纹

外加工回厂后要对比对样板,包括底色、纹路。

表面质量进行抽验

精锯

长度公差:

±

切斜度小于度。

特殊按客户要求执行。

卷尺、卡尺、角度尺

加工车间

6.本内控检验及制程管控重点自公布之日各工序品管即按此执行。

2017年10月18日