钢管取样及制样Word格式.docx

《钢管取样及制样Word格式.docx》由会员分享,可在线阅读,更多相关《钢管取样及制样Word格式.docx(11页珍藏版)》请在冰豆网上搜索。

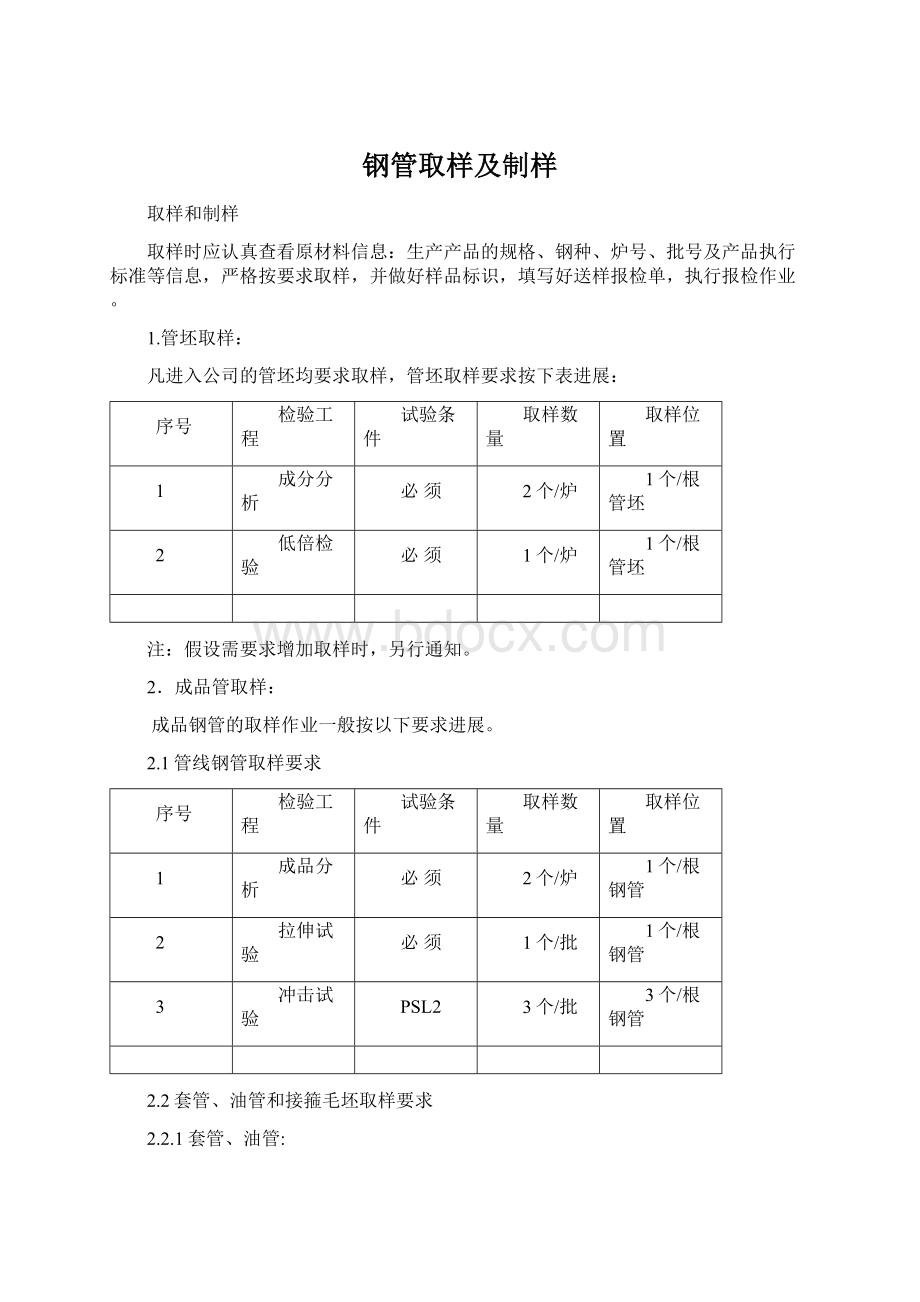

3

冲击试验

PSL2

3个/批

3个/根钢管

2.2套管、油管和接箍毛坯取样要求

2.2.1套管、油管:

必须〔L80-1类需取2个/批〕

4

硬度试验

M65、L80、P110钢级;

5

淬透性试验

N80-Q、M65、L80、P110钢级

晶粒度检验

选择〔控制参考用〕

2.2.2接箍毛坯:

必须

需方要求,合同注明

⑴未标明局部随生产技术性文件说明。

⑵未尽事宜见相应标准。

⑶假设需要求增加取样时,再行通知。

2.4取样时间:

2.4.1非热处理管在精整切管时取样。

2.4.2热处理管在最终热处理后取样。

2.5取样的典型位置

试样的制备一般在截取的300mm长的管切头上制作而成,取样的典型位置详见APISPEC5CT图D.10

2.6其他钢管的取样参照相应标准要求执行。

3.送样及试样的加工

3.1.取样、送样与试样加工流程:

⑴取样:

由质检部安排专人按取样要求取样,并做好初步在样管上标明标识〔包括规格、钢种、炉号、批号等标识〕;

⑵送样单:

由质检部安排专人核实取样的数量和标识,并填写送样单;

⑶送样:

由质检部安排专人将样和送样单送至机修厂加工;

⑷试样加工或制作:

由金加工安排专人按相关图纸或标准要求加工或制作试样;

⑸试样送达:

金加工加工或制作试样完成后,及时通知质检部,由质检部验收合格后将试样送至本公司检验中心,送样单和样管余料一同返还给检验中心相关人员,以便复核用。

3.2.试样加工制作要求:

⑴样管加工不许风焊加工,也不许砂轮切割,一般使用机加工手段作业。

⑵试样加工类型:

一般有拉伸样、硬度样、冲击样等。

⑶加工精度:

参照试样图纸或相关标准。

⑷具体试样加工类型:

查看送样单。

3.3.试样编号:

⑴试样序号:

根据送样单送样序号统一编序号,在加工好的试样上标明序号〔一般贴标签〕,与送样单序号一致;

⑵试样标识:

根据送样单送样序号后对应的相关信息〔包括规格、钢级、炉号、批号等〕,在加工好的试样贴标签,并写明在标签上。

3.4.试样加工完成时间:

⑴一般加工完成时间:

5小时之内;

⑵特殊情况:

急需时,应可缩短加工时间。

3.5.试样加工余料的处理:

样管余料应随试样返还,以备复核用。

4.试样加工规那么

4.1化学制样规那么

化学分析是用来测定化学成分的一种方法

化学取样数量:

一般套管、接箍每炉取2块试样进展化学分析。

化学取样尺寸要求:

在管坯和管体上取下40mm*60mm的试样,并编上相应的,不可以混淆,用铣床铣到25mm*40mm,

考前须知:

a在铣床加工外表时,一定要去铣掉外表脱碳层,以免影响试验的准确性。

b.圆坯取样时,化学分析试样取1/2部位,然后磨平。

c.在砂轮上磨平面时,只要有一个平面,不能磨成多面,外表要光滑,不应有小孔或油渍、污物等,磨好时外表不要有水,应立即送到光谱室。

4.2、金相制样规那么

金相取样数量

1.常规取样一般为1块,特殊取样要经过指定位置取样。

2.金相夹杂物:

取15mm*20mm。

脱碳层:

取35mm*20mm。

3.晶粒度和组织:

取20mm*20mm

圆坯的金相取样位置在半径的1/2部位。

a.夹杂物检验取管壁纵向进展分析。

b.晶粒度、组织和脱碳层取管子的横向。

c.特殊取样,取在有缺陷的地方。

〔视具体情况而定〕

d.加工过程中应防止发生相变,即通常所说的过热,在锯试样时应注意添加冷却液。

4.3、硬度制样规那么

硬度取样

分别在加厚区和管体上取10mm-15mm厚的硬度环或硬度块。

硬度加工

试样外表必须平整且上下外表必须平行。

外表粗糙时必须加工平整。

对于M65、L80钢级,应按图D11进展全壁厚硬度试验。

4.4、低倍制样规那么

4.4.1低倍取样一般为在圆坯上锯取10-15mm厚度的试块。

4.4.2在截取试样时应除去试样变形受热及裂纹等缺陷的出现。

加工后的试样外表粗糙度不应大于1.6μm,冷酸侵蚀法不大于0.8μm,试样外表不得有油污及加工伤痕。

4.5、拉伸制样规那么

油管、套管、管线管及接箍毛坯要求加工成4.5.1要求加工成条形试样,对于小于4in(101.6mm以下)加工为宽19.1mm±

0.2mm;

4in---75/8in(101.6mm至193.7mm)加工成宽25.4mm±

0.5mm,大于75/8in(193.7mm)的加工成宽38.1mm±

0.2mm的样;

当管壁厚度大于19.1mm时,可加工成4.5.2要求∮12.7mm的圆棒试样;

接箍成品抽检拉伸试样应按照4.5.3要求加工成圆棒试样;

油管加厚端应按照4.5.4要求加工成圆棒试样;

圆棒加工试样加工尺寸根据实际壁厚而定,能做∮12.7mm的尽量做∮12.7mm,不能做的再考虑做∮8.9mm或∮6.35mm;

如果任何拉伸试样显示出机加工有缺陷或扩展裂纹缺陷,该试样可报废,并用另一试样代替。

4.5.1油管、套管、管线管条形试样加工图纸

管体条形拉伸试样

管子外径

b

B

t

r

L

<101.6

19.1±

0.2

26±

100±

27±

260±

101.6--193.68

25.4±

0.5

32±

4.5.2加厚油管管端圆棒试样加工图纸

加厚油管尺寸

圆棒拉伸试样

φd

φD

A

2-7/8EU3-1/2EU

6.35±

0.12

8.35±

40±

6±

90±

4.5.3圆棒试样加工图纸

管体壁厚

S≥19.1

12.7±

0.25

18±

80±

11±

210±

4.5.4接箍成品圆棒试样加工图纸

类型

圆螺纹接箍尺寸

油管

2-7/8EU

4.00±

0.1

5±

3-1/2EU

套管

4-1/2

5-1/2

4.6、冲击制样规那么

4.6.1冲击取样:

一般冲击试样的尺寸分为3.3x10x55、5x10x55、7.5x10x55及10x10x55四种规格。

冲击试样的缺口对于没有要求的一般都开在侧面。

4.6.2冲击验收:

冲击试样的验收要求应包含以下几点:

缺口根部曲率、缺口深度半径及缺口角度、外表粗糙度等。

标准规定缺口根部曲率半径为0.25mm±

0.025mm,缺口深度为2.0mm,V型缺口角度为45±

1°

,以上所列参数均在投影仪上与放大50倍带公差的图纸的吻合程度判定;

外表粗糙度要求在缺口外表和反面2μm,在其他两个外表4μm。

验收时的验收抽样比例为每组抽取1个试样进展检验,如果该试样不合格,那么对这组试样全部检验,并将不合格的重新加工。

4.6.3有缺陷的冲击试样:

无论试验前或试验后,发现试样制备不合格或有与试验目的无关的材料缺欠,那么该试样可报废,并用从同一根钢管上截取的另一试样来代替。

但不应仅仅因为试样不满足最小吸收能要求而将其判为有缺陷的试样。

加工尺寸要求如下:

h

α

3.3/5/7.5/10±

0.075

10±

55〔-2.5,+0〕

2±

0.025

0.25±

45°

±

10.4试样尺寸和取向

当无法截取全尺寸横向试样时,应使用尽可能大的小尺寸横向试样〔横向试样可加工成附图D13所示保存原始弧面〕;

当无法截取横向试样时,应使用尽可能大的小尺寸纵向试样;

当无法截取1/2纵向纵向试样时,可截取1/3纵向试样。

下表说明加工横向冲击试样及纵向冲击试样所需计算壁厚:

加工横向冲击试样所需管体最小壁厚mm

管体外径mm

全尺寸

3/4尺寸

1/2尺寸

88.9

20.53

18.03

15.53

101.6

19.09

16.59

14.09

114.3

18.05

15.55

13.05

127

17.26

14.76

12.26

139.7

16.64

14.14

11.64

168.3

15.62

13.12

10.62

177.8

15.36

12.86

10.36

加工纵向冲击试样所需管体最小壁厚mm

73.02

11.34

8.84

6.34

11.28

8.78

6.28

11.25

8.75

6.25

11.22

8.72

6.22

11.2

8.7

6.2

11.18

8.68

6.18

11.15

8.65

6.15

11.14

8.64

6.14

当无法加工纵向1/2尺寸时,可加工纵向1/3尺寸,要求管体最小壁厚4.5mm。