自清洁型材企业标准 2Word文件下载.docx

《自清洁型材企业标准 2Word文件下载.docx》由会员分享,可在线阅读,更多相关《自清洁型材企业标准 2Word文件下载.docx(14页珍藏版)》请在冰豆网上搜索。

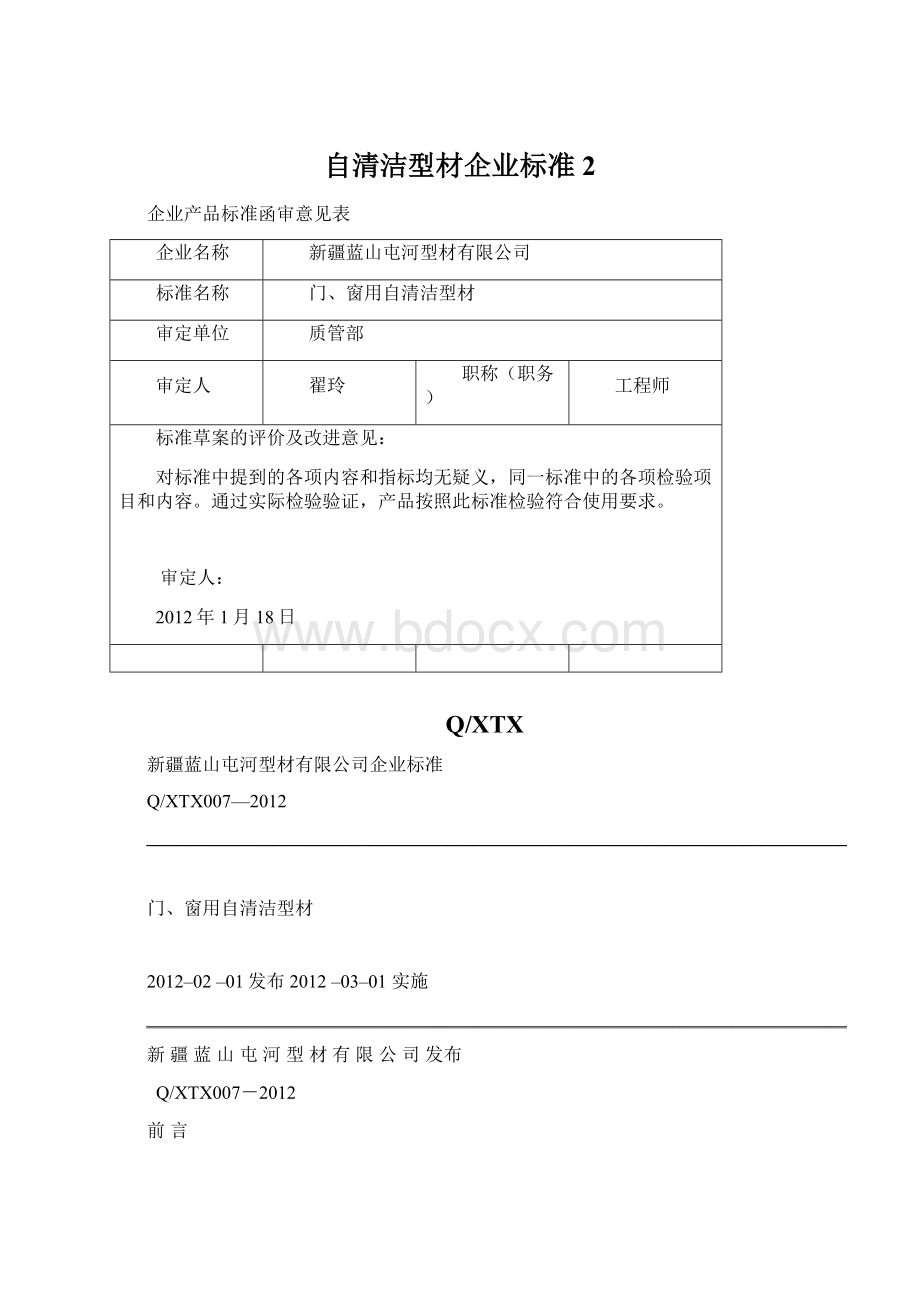

本标准起草人:

蒋文君、翟玲、李强、李自银、王挺举、龚丽君

本标准批准人:

张军

本标准所替代标准的历次版本发布情况为:

初次发布。

Q/XTX007-2012

1范围

本标准规定了门、窗用自清洁型材的定义、要求、试验方法、检验规则、标志、包装、运输和贮存。

本标准适用于以未增塑聚氯乙烯(PVC-U)为主要原料经挤出加工成型后,对型材内、外可视面采用在线自清洁微乳液喷涂工艺制造而成的门、窗用型材。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T8814-2004门、窗用未增塑聚氯乙烯(PVC-U)型材

GB/T1633-2000热塑性塑料维卡软化温度(VST)的测定(ISO306:

1994IDT)

GB/T2828.1-2003计数抽样检验程序第1部分:

按接收质量限(AQL)检索的逐批检验抽样计划(ISO2859-1:

1999,IDT)

GB/T9341-2000塑料弯曲性能试验方法(ISO178:

1993IDT)

GB-T13525-1992塑料拉伸冲击性能试验方法

GB/T5237.5-2004铝合金建筑型材第5部分自清洁型材

GB/T6739-1996涂膜硬度铅笔测定法

GB/T16422.2-1999塑料实验室光源暴露试验方法第2部分:

氙弧灯(ISO4892-2:

1994,IDT)

GB/T9780-2005建筑涂料涂层耐沾污性试验方法

3术语和定义

下列术语和定义适用于本标准。

3.1自清洁型材

以未增塑聚氯乙烯(PVC-U)为主要原料经挤出加工成型后,对型材外可视面采用在线自清洁微乳液喷涂工艺制造而成的门、窗用彩色型材(以下简称型材)。

3.2基材

以未增塑聚氯乙烯(PVC-U)为主要原料经挤出加工成型合格的白色型材。

3.3涂层

喷涂在聚氯乙烯异型材基体表面上,经加热固化的自清洁微乳液的膜。

3.4其它术语和定义符合GB/T8814-2004标准相关规定。

4要求

4.1原料要求

基材要符合GB/T8814-2004《门、窗用未增塑聚氯乙烯(PVC-U)型材》标准的规定。

4.2外观

自清洁型材表面上的涂层应平滑、均匀,不允许有皱纹、流痕、气泡、脱落及其他影响使用的缺陷。

4.3尺寸和偏差

外型尺寸和极限偏差,型材外型尺寸极限偏差应符合表1的规定。

表1外型尺寸和极限偏差单位为毫米

项目名称

允许偏差

厚度(D)

±

0.5

宽度(W)

4.4型材的直线偏差

长度为1m的主型材直线偏差应≤1.0mm。

长度为1m的纱扇直线偏差应≤2.0mm。

4.5主型材的质量

主型材每米长度的质量应不小于每米长度标称质量的95%。

4.6加热后尺寸变化率

主型材可视面的加热后尺寸变化率为±

2.0%;

辅型材的加热后尺寸变化率为±

3.0%。

4.7主型材的落锤冲击

在可视面上破裂的试样数≤1个。

对于共挤的型材,共挤层不能出现分离。

4.8150℃加热后状态

试样应无气泡、裂痕、麻点。

对于共挤型材,共挤层不能出现分离。

4.9主型材的可焊接性

焊角的平均应力≥35Mpa,试样的最小应力≥30Mpa。

。

4.10老化

4.10.1老化后冲击强度保留率

老化后冲击强度保留率≥60%。

4.10.2老化后颜色变化

人工强制老化试验8000小时,老化前后试样共挤面的颜色变化用△E﹡、△b﹡表示,△E﹡≤5,△b﹡≤3。

4.11维卡软化温度

型材维卡软化温度(VST)≥75℃。

4.12主型材的弯曲弹性模量

弯曲弹性模量≥2200MPa。

4.13拉伸冲击强度

拉伸冲击强度≥600KJ/m2。

4.14型材脆性

切割一段100mm主型材,用脆性检测器检验,检验后型材变形但各融合面不分离为合格。

取2000mm辅型材,抬高1.5m用力摔打,摔打后型材各融合面不分离为合格。

4.15表面涂层硬度

涂层经铅笔划痕试验,硬度要≥1H

4.16型材自清洁性

反射系数下降率不大于7%。

5试验方法

在(23±

2)℃的环境下进行状态调节,用于检测外观、尺寸的试样,调节时间不少于1小时,其他检测项目调节时间不少于24h,并在此条件下进行试验。

5.1外观

在自然光或一个等效的人工光源下进行目测,目测距离0.5m。

5.2尺寸和偏差

测量外型尺寸时用精度至少为0.05mm的游标卡尺测量。

测量方法见图1。

图1:

测量方法

Q/XTX008-2012

5.3直线偏差

5.3.1试样制备

从三根型材上各截取长度为(10000+10)mm的试样一个。

5.3.2试验步骤

把试样的凹面放在三级以上的标准平台上。

用精度至少为0.1mm的塞尺测量型材和平台之间的最大间隙,然后再测量与第一次测量垂直的面,取这个试样中的最大值。

5.4主型材质量

5.4.1试样制备

从型材上截取长度为200mm~300mm的试样一个。

5.4.2试样步骤

型材的质量用精度不低于1g的天平称量,型材的长度用精度至少为0.5mm的量具测量。

5.5加热后尺寸变化率

5.5.1试样制备

用机械加工的方法,从三根型材上各截取长度为(250±

5)mm的试样一个,在试样非共挤面上划两条间距为200mm的标线,标线应与纵向轴垂直,每一标线与试样一端的距离约为25mm。

并在标线中部标出与标线垂直并相交的测量线。

5.5.2试验设备

电热鼓风箱,分度值为1℃的温度计。

5.5.3试验步骤

Q/XTX007-2012

用精度为0.05mm的量具测量两交点间的距离L。

,精确至0.1mm,将非可视面放于(100±

2)℃的电热鼓风箱内撒有滑石粉的玻璃板上,放置600+3min,连同玻璃板取出,冷却至室温,测量两交点间的距离L1,精确至0.1mm。

5.5.4结果和表示

加热后尺寸变化率按公式

(1)计算:

R=

×

100……………

(1)

公式中:

R——加热后尺寸变化率,%;

L0——加热前两交点间的距离,单位为毫米(mm);

L1——加热后两交点间的距离,单位为毫米(mm)。

计算非共挤面的加热后尺寸变化率R,取三个试样的平均值。

5.6主型材的落锤冲击

5.6.1原理

以规定高度和规定质量的落锤冲击试样,对试验结果的评价采用通过法。

5.6.2试样制备

用机械加工的方法,从三根型材上共截取长度为(300±

5)mm的试样10个。

5.6.3试验设备

落锤冲击试验机。

落锤质量(1000±

5)g,锤头半径(25±

0.5)mm。

5.6.4试验条件

将试样在—100-2℃条件下放置1h后,开始测试。

在标准环境(23±

2)℃下,试验应在10s内完成。

5.6.5试验步骤

将试样的可视面向上放在支撑物上(见图2),使落锤冲击在试样外可视面上最大腔室的中心位置上,(1、在内外可视面不易分别时,上下可视面各冲击5次;

2、对于多腔式型材,落锤冲击在最大腔室的中心位置;

3、对于不对称型材,在冲击前用支撑物将型材支撑平整),每个试样各冲击一次。

落锤高度为10000+10mm,观察并记录型材可视面破裂、分离的试样个数。

5.7150℃加热后状态

5.7.1试样制备

用机械加工的方法,从三根型材上各截取长度为(200±

10)mm的试样一个。

5.7.2试验设备

电热鼓风箱,分度值为1℃的温度计。

5.7.3试验步骤

将试样水平放于(150±

2)℃的电热鼓风箱内撒有滑石粉的玻璃板上,放置300+3min,连同玻璃

板取出,冷却至室温。

目测观察是否出现气泡、裂纹、麻点、共挤层有无分离。

5.8主型材的可焊接性

5.8.1试样制备

焊角试样为五个,不清理焊缝,只清理90○角的外缘。

试样支撑面的中心长度a为(400±

2)mm,见图4。

5.8.2试验设备

用精度为±

1%,测量范围为(0~20)kN的试验装置,试验速度(50±

5)mm/min。

5.8.3试验步骤

按图4将试样的两端放在活动的支撑座上,对焊角或T型接头施加压力,直到断裂为止,记录最大力值Fc。

5.8.4结果和表示

图4:

可焊接性试验示意图

按公式

(2)计算受压弯曲应力

c=Fcx〔(a/2–e/21/2)/2W〕………………

(2)

式中:

c——受压弯曲应力,单位为兆帕(MPa);

Fc————受压弯曲的最大力值,单位为牛顿(N);

a——试样支撑面的中心长度,单位为毫米(mm);

e——临界线AA′与中性轴ZZ′的距离(见图5);

w——应力方向的惯性矩I/e,单位单位为立方毫米(mm3);

I——型材横断面ZZ′轴的惯性矩。

T型焊接的试样应使用两面中惯性矩的较小值,单位为四次方毫米(mm4)。

5.9老化试验方法

老化试验按GB/T16422.2-1999中A法的规定进行。

黑板温度为(65±

3)℃,相对湿度为(50±

5)%。

老化面为型材的共挤面。

老化时间4000h。

5.9.1老化后的冲击强度保留率

5.9.1.1试样制备

试样采用双V型缺口,长度L为(50±

1)mm,宽度b为(6.0±

0.2)mm,厚度h取型材的原厚,

缺口底部半径rN为(0.25±

0.05)mm,缺口剩余宽度bN为(3.0±

0.1)mm,试样数量至少六个。

5.9.1.2试验设备

冲击试验机应符合ISO179:

2000的要求。

5.9.1.3试验条件

跨距L=400+0。

5mm,试样的冲击方向见图6。

5.9.1.4结果和表示

冲击强度按式(3)计算:

EC

acN=×

103…………(3)

h-bN

式中:

acN——冲击强度,kJ/㎡;

EC——试样断裂时吸收的已校准的能量,J;

h——试样厚度,mm;

bN——试样缺口底部剩余宽度,mm。

5.10维卡软化温度实验方法

按GB/T1633-2000的规定中B50法进行试验。

试样承受的静负载G=50N±

1N。

5.11主型材的弯曲弹性模量

按GB/T9341-2000的规定进行测试,试样从非共挤面上截取。

5.12拉伸冲击强度

按GB/T13525-1992的规定进行测试,试样从非共挤面上截取,试样采用B型。

5.13表面涂层硬度

自清洁PVC型材表面的表面涂层硬度,按GB/T6739-1996《涂膜硬度铅笔测定法》测试。

5.14型材自清洁性

自清洁PVC型材表面的自清洁性能,按GB/T9780-2005《建筑涂料涂层耐沾污性试验方法》测试。

6检验规则

6.1检验分类

6.1.1出厂检验

出厂检验以批量为单位,检验项目为4.2、4.3、4.4、4.5、4.6、4.7、4.8、4.9、4.11、4.14。

6.1.2型式检验

型式检验项目为本标准规定的除原料要求外的所有项目。

一般情况下每年进行一次检验(老化指标除外),每三年进行一次老化检验。

有下列情况之一,应进行形式检验:

a)新产品或老产品转厂生产的试制定型鉴定。

c)产品长期停产后,恢复生产时;

d)出厂检验结果与上次形式检验有较大差异时;

e)国家质量监督机构提出进行形式检验的要求时。

6.2组批与抽样

6.2.1组批

以同一原料、工艺、配方、规格为一批,每批数量不超过50吨。

6.2.2抽样

外观、尺寸检验按GB/T2828.1—2003规定,采用正常检查一次抽样方案,取一般检查水平Ⅰ,合格质量水平AQL6.5,抽样方案见表6。

型材及型材的材料性能的检验,应从外观、尺寸检验合格的样本中随机抽取足够数量的样品。

表2抽样方案单位:

根

批量范围

N

样本大小

n

合格判定数

Ac

不合格判定数

Re

2~15

2

1

16~25

3

26~90

5

91~150

8

151~280

13

281~500

20

4

501~1200

32

6

1201~3200

50

7

3201~10000

80

10

11

10001~35000

125

14

15

6.3判定规则

6.3.1合格项的判定

6.3.1.1外观与尺寸的判定按表2进行判定。

6.3.1.2型材及材料性能的判定

型材及材料性能测试结果中,若有不合格项时,应从原批中随机抽取双倍样品,对

该项目进行复验,复验结果全部合格,则型材及材料性能合格;

若复检结果仍有不合格

项时,则该型材及材料不合格。

6.3.2合格批的判定

外观、尺寸、型材及材料性能检验结果全部合格,则判该批合格;

若有一项性能不合格则判该批不合格;

若是外观、尺寸不合格可以逐根检验,挑出不合格品,其余为合格品。

7.标志

7.1可视面保护膜

主型材的可视面应贴有保护膜。

保护膜上至少有本标准代号、厂名、厂址、电话、商标等。

7.2合格证

型材出厂应具有合格证。

合格证上至少应包括每米质量、规格生产日期。

8包装、运输和贮存

8.1外包装

型材应捆紧扎牢,用塑料薄膜或其它材料包装。

8.2运输

运输时应避免重压,轻装轻卸,避免金属磕碰、划伤。

8.3贮存

产品应贮存在阴凉、通风的库房内,平整堆放,高度不宜超过1.5米,避免阳光直射。

型材贮存期一般不超过两年。