研发流程EVTDVTPVTMPWord下载.docx

《研发流程EVTDVTPVTMPWord下载.docx》由会员分享,可在线阅读,更多相关《研发流程EVTDVTPVTMPWord下载.docx(17页珍藏版)》请在冰豆网上搜索。

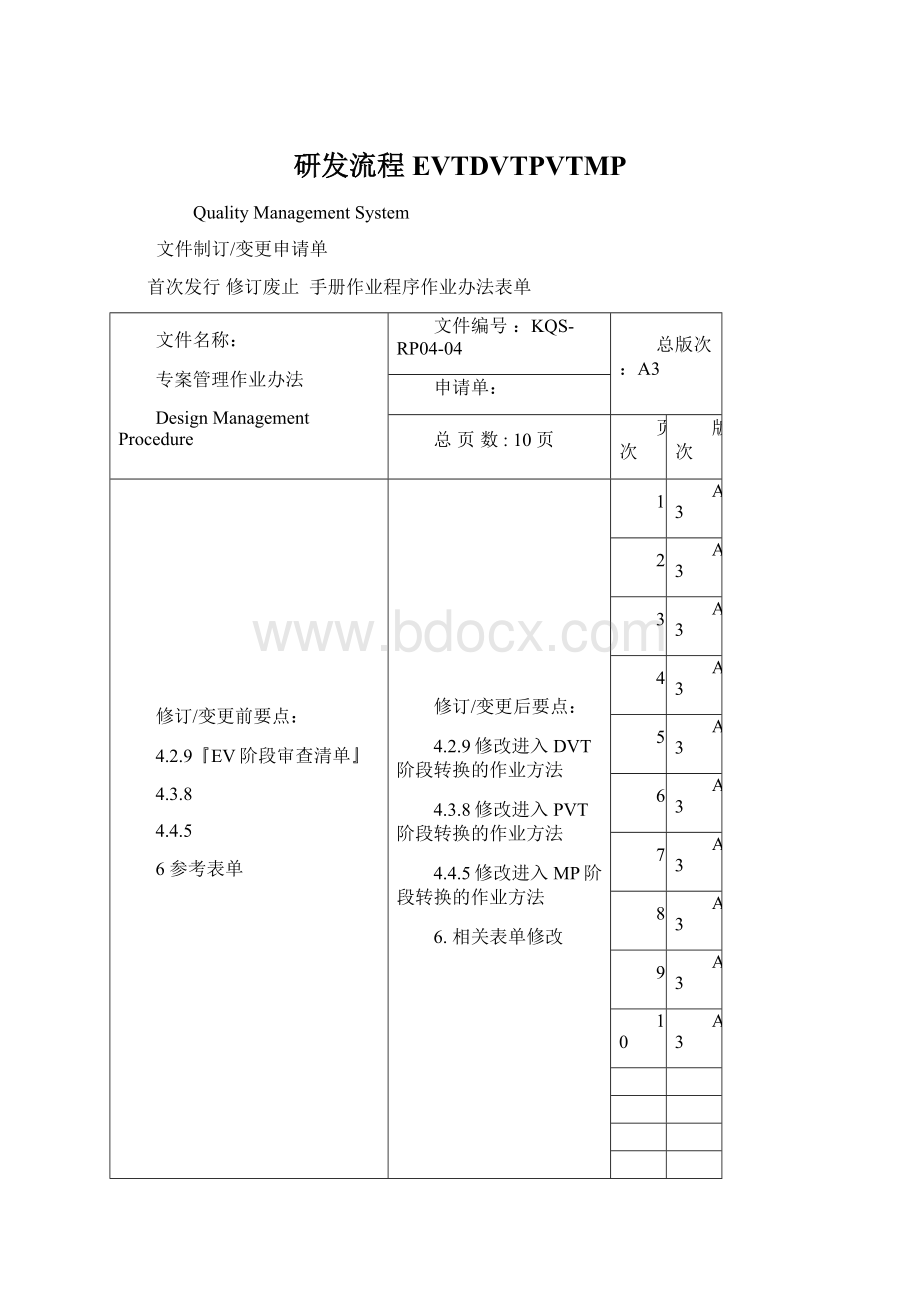

1.目的

落实新产品开发设计之作业流程管制,确保其设计结果能符合客户及公司对品质之要求。

2.围

凡本移动通讯事业群新产品之开发设计案均属之。

3.名词解释

3.1PM:

产品经理

3.2MRS:

MarketingRequirementSpec

3.3PDS(ProductDevelopmentSchedule):

新产品开发进度

3.4BOM(BillofMaterial):

材料构成表

3.4.1E-BOM:

研发阶段初期之零件表。

不能用于正式生产.

3.4.2M-BOM:

研发成熟后,将用于产线生产使用之零件表。

3.5KickOffMeeting:

设计开发案启动会议

3.6FTA(FullTypeApproval):

产品认证

3.7ES(EvaluationSpecification):

提案及市场/客户需求分析、研发计划申请阶段

3.8EV(EvaluationValidation):

产品概念发展、设计规划及设计雏型阶段

3.9DV(DesignValidation):

研发样品、工程试作阶段

3.10PV(ProductionValidation):

量试阶段

3.11MP(MassProduction):

量产阶段

3.12EVT1.x:

PCBA样品、手工样品、CNC样品试作代号(通信基本功能、外观参考用)

3.13DVT2.x:

新产品设计验证试作代号(正式模具品Soft/HardTooling、全功能验证、研发技转确认产线)

3.14PVT3.x:

产品小量量产验证试作代号(确认制程&

良率)

设计阶段

ES

EV

DV

PV

MP

EOL

说明

产品概念

发展阶段

概念及设计

规划阶段

设计雏型

阶段

研发样品

工程试作

量试

产品下市阶段

模具阶段

手工模

CNC模

正式模发包(Soft/HardTooling)

正式模具品

(T1…)

模具验收

模具移转

试作代号

EVT1.1

EVT1.2

:

DVT2.1

DVT2.2

PVT3.1

PVT3.2

BOM

E-BOM

E-BOM/M-BOM

M-BOM

MK

ProductDescriptionDocuments

终止时机

ID

IDDummySample

ColorPlan

PackagingDesign

UserManual

HW

PCB

Stacking

RF/BB

PCBLAYOUT

FTA

ME

StackingDrawing

MockupSample

Toolingsample

ToolingVerification

ToolingTransfer

SW

ManualTree

S/WIntegrationTest

MMICheck/FieldTrial/UserTrial

QA

零件承认

计划

产品测试计划

/阶段测试计划及报告

QC/IPQC

Lifecyclephase改为Obsolete

PE

Assy'TestFIXTURE/TOOLS/Testplan/LineCertification

ServiceManual

资料存档

4.管理重点:

4.1产品概念发展/设计规划阶段(ES):

4.1.1提案

客户产品之开发构想,由产品规划人员提出开发案申请。

4.1.2市场/客户需求分析:

(A)市场信息,销售预计

(B)成本预估

(C)必要时合同审查之结果

(D)国际或国家法规

4.1.3可行性分析:

视产品需求,可由产品规划人员主导进行市场分析及技术可行性分析(RD),

客制化的专案项目的市场可行性分析可由客户承担

4.1.4提出产品规格书及专案计划:

PM依据『MRS』与ProjectTeam人员共同研讨各项设计需求,

(A)项目组织结构:

(1)每一新产品研发项目需指派PM负责整个计划之推动。

(2)PM依项目之需求,协调各部门组成项目组织,明定组织成员在项目中扮演的角色及责任、部与外部组织的接口连系,以实际投入项目之活动。

(3)新产品开发项目由PM主导,协同相关单位共同排定『PDS』,作为衡量之比较基准,促使计划目标准时达成。

(B)PM依据『PDS』不断进行计划追踪、问题解决之跟催及项目设计之工作报告汇总,有效控制整体之项目推动,直到计划结束。

(C)PM得视需要定期或不定期召开项目检讨会议,『PDS』应考虑技术面、成本、计划上之风险管理和紧急应变计划。

(D)项目计划应时时考虑产品生命周期、功能特性、安全防护及其它要求以满足客户需求。

(E)项目计划管理可应用关键路径法(CriticalPathMethod)进行目标查核,如作业程序中之阶段性审查、国际标准(法规)及使用之工具的取得、与项目有关之教育训练课程安排、项目所需之各项测试验证、物料采购计划等。

(F)必要时对项目中重要活动之工作人员及时程,应编列活动预算。

(G)必要时得参考其它相关之项目计划(如研发、测试、型态管理及质量..等),以利知识积累及资源再利用。

(H)项目计划亦需包括顾客、使用者与承包商在产品生命周期中的参与(如:

参与审查、非正式会面及核准)。

(I)明定产品所有权、使用证书、拥有者、保证书及执照权之归属。

(J)视产品需求,由产品规划人员负责产品企划、搜集市场信息、销售预估、国际或国家法规、成本预估(如BOMcost预估、生产费用、Giftbox包装费用…等)、合约审查之结果(若有时)、客户之产品需求、质量要求或新产品开发构想。

4.1.5TurnOnProject

PM汇总所有专案资料,拟定各阶段样品需求计划,提出研发计划申请(agentflow)

4.1.6研发计划申请核准

由事业处最高主管对研发计划申请进行核准

4.1.7KickOffMeeting:

由PM召集各单位,正式对部宣布展开专案开发活动。

并确认RFQ是否已提交相关单位会签。

4.1.8订定设计目标及规格:

RD依『MRS』确认产品设计规格。

(A)设计目标以满足客户同意之产品规格、质量要求及符合公司质量验证规为主.

(B)设计目标及设计需求制定:

(1)设计源头或概念来源有三:

(a)Customerorsubcontractorrequirementspec

(b)市场调查及市场策略规划

(c)已上市产品的benchmark评估报告

(2)拟定产品之需求规格『MRS』;

可参考下列各项:

(a)简介:

说明目的及市场需求;

(b)ProductDescription;

(c)Productdesigncommitments,含机构特性及电子性能;

(d)Basicfeatures;

(e)Accessories需描述所搭配的附件及其规格;

(f)ProductPerformanceRequirements;

(g)ApprovalsandCompliance。

(h)ID外观呈现。

(3)确认产品可行性:

视产品需求,可由产品规划人员主导进行市场分析及技术可行性分析(RD),可行性分析可包括以下(但不限于)要点:

(a)市场分析:

国及国际市场发展动向(市场需求、产业规模、营销方式、技术变动情况、产品或技术生命周期、竞争情况等,过去/现在/未来预测)

主要相关产业分析

上游产业配合情况

下游(消费者或业界)需求预测及落实策略

企业界或工业界之需求状况

(b)技术可行性分析:

国外相关技术发展概况及预测:

a)过去及现在之技术发展状况和未来发展趋势预测

b)该技术发展之流程及关键技术所在及其配合

技术能力分析:

a)曾进行之相关计划及其成果概述。

b)现有人力之素质分析及不足人力之获得方式与可能遭遇问题、解决方法。

c)已有技术能力及关键技术获得方式、时程与可能遭遇之问题、解决方法。

d)仪器设备之获得与可能遭遇之问题及解决方式。

(4)参酌Contractreview要求项目,拟定设计目标及产品设计需求;

(5)由产品设计需求可定义出产品设计规格:

(a)设计规格可展开成ID、机构、电子硬件及软件四大类:

(b)设计规格需求的制定可参考下列各项:

产品的功能和能力Function&

capabilityoftheproduct;

质量和可靠度需求Quality&

reliabilityrequirements;

企业、组织和使用者的需求Business(国家法规)organization(ETSI)&

userrequirements;

安全、环境和保险的需求Safety、environmental&

securityrequirements;

安装性、使用性和维护性的需求Installability、usability&

maintainabilityrequirements;

设计限制Designconstraints:

e.g.Size,weight;

测试需求Testingrequirements;

(c)设计需求的容可参考下列各项:

正常值及其允差(tolerance);

维修性需要;

最终项目的包装需求(Productconfiguration);

SW需求规格,如:

MMI,GUI,driver&

manualcommand等等;

HW的设计规格应包含:

Operation,Volume,Weight、PCB规格、Plastics规格、LCD模块、Keypad、SystemConnector、Antenna、StatusLED、音频装置(如Microphone、Speaker、Vibrator、Buzzer)、存、电池、RTC、SIMSocket;

每一段规格可分类为:

一般性、机构界面、电子界面及功能界面。

(C)可靠度及安全规格

(1)可靠度规格主要依照客户要求或提供之规执行,若客户无特殊需求,则参照【产品可靠性测试作业办法-RQT】;

(2)产品认证、安规通常需合乎不同国家的标准,也有些国际标准可资遵循。

4.1.9阶段审查:

MKT依『MarketingKickoffchecklist』审查相关项目,经相关单位会签后进入下阶段

4.2设计雏型/研发样品阶段(EV):

4.2.1产品质量保证计划

QA视专案需求依『MRS』和专案资料对产品进行阶段测试规划,提出产品阶段测试规划及样品需求计划,依【测试规划管制办法执行】。

4.2.2产品专案会议

由PM召集会议,在产品设计开始前对专案所有资料进行确认。

4.2.3产品设计

(A)外观造型设计:

依照【产品外观设计作业办法】实施。

(B)机构设计:

依照【机构设计作业办法】实施。

(C)模具开发:

依照【模具开发作业办法】实施。

(D)包装设计:

若有包装设计需求,CD依照客户之要求进行包装设计,制作包装图面或film,以达到产品保护、识别及美观原则,并拟定【各项目包装规】提供给产线。

(E)软件设计:

依照【软件设计作业办法】和【软件编码、发布作业规】实施。

(F)硬件设计:

依照【硬件设计作业办法】实施。

(G)PCBLAYOUT设计:

依照【PCBLAYOUT设计作业办法】和【SMT对PCB设计要求规】实施。

4.2.4样品制作

PM召集各相关单位,检讨样品制作前各相关工作准备状况,并依照【新产品导入作业办法】进行样品制作。

4.2.5样品验证

QA依产品阶段测试规划和各种测试规对样品进行测试。

4.2.6更新设计资料

若有设计变更,RD应更新E-BOM及相关设计图面/资料。

4.2.7FTA及零件承认之需求

(A)FTA需求

PM确认客户之FTA需求,拟定FTA计划

(B)零件承认需求

若该阶段有零件承认需求RD/PUR/QA参考零件承认计划,并依照【零件承认作业办法】进行零件承认作业。

4.2.8M-BOMRelease

由PM通知DCC建立M-BOM,ECN开始执行,参考【BOM申请及管理作业办法】执行。

4.2.9阶段审查:

PM提出富港电子试/量产前会审表经相关单位会签。

并通知TeamMember。

4.3工程试作阶段(DV):

4.3.1设计资料汇整

工厂_PE应与RD/PM确认相关技转资料

4.3.2设计资料技转工厂

(A)RD需提供设计资料给工厂_PE人员(部分文件需通过DCC发行),以便于进行产品测试规划、产品制程规划、治具/测试设备/生产设备需求规划等作业。

(B)各阶段试产前,工厂品管及PE依照『工厂品管_技术数据接收确认单』&

『工厂PE_技术数据接收确认单』确认试产相关数据接收状况,

4.3.3产品制作

PM召集各相关单位,确认待办事项进度及检讨样品制作前各相关工作准备状况,并依照【新产品导入作业办法】执行。

4.3.4产品验证

4.3.5FTA/客户认证

PM依据FTA/客户认证需求,委托给QA送样申请认证,取得认证书;

若需客户认证则由业务/PM提供样品给客户承认。

4.3.6零件承认

RD/PUR/QA参考零件承认计划,并依照【零件承认作业办法】进行零件承认作业。

4.3.7更新设计资料

若有设计变更,RD应更新M-BOM及相关设计图面/资料。

参照【变更管理作业办法】和【BOM申请及管理作业办法】

4.3.8阶段审查

4.4量试阶段(PV):

4.4.1技转资料汇整转移

4.4.2技转资料汇整审查

各阶段试产前,工厂品管及PE依照『工厂品管_技术数据接收确认单』&

『工厂PE_技术数据接收确认单』确认试产相关数据接收状况,PVT试产前工厂RMA依照『RMA_技术数据接收确认单』确认数据接收状况

4.4.3执行量试

工厂_PE参照【新产品导入作业办法】执行。

4.4.4量试结果确认

(A)量试完成后品保参照【量产可行性作业办法】对成效进行追踪确认,并进行产品量试验收,如未达到目标,则须重新进行试产。

(B)若有设计变更,工厂_PE提出需求由RD更新M-BOM及相关设计图面/资料。

4.4.5阶段审查

4.4.6专案检讨分析

进入量产后,PM应召集项目团队进行专案检讨分析,对专案进行总结。

4.5在整个专案开发过程中,若发生因技术、成本、日程或市场各因素之变化,对专案之开发有重大的冲击危机时,须由PM召集相关单位提出紧急应变计划,呈事业处主管核决。

依照【灾害恢复及应急服务作业办法】执行

4.6产品交付后的服务请依照【售后服务作业办法】

4.7产品终止规划:

有关产品终止(停产)时,由业务提出产品停产计划。

具体参阅【产品EOL作业办法】。

4.7.1产品终止时机:

(A)经由客户反映,由各产品之业务负责人于适当时机点进行产品PHASEOUT流程。

(B)旧有产品,即准备不再生产、销售,待各相关部门查询所有相关物数量,即开始进行终止之动作。

4.7.2产品终止作业容:

(A)产品终止由各产品之业务负责人提出,在提出前可考虑下列议题,以决定是否提出:

(1)业务:

(a)当客户反映需进行终止时配合执行。

(b)决定终止后整理其所有WIP及未投产工单,在外订单物料及现有订单和物料,以进行清库存之工作。

(c)负责调整产销预测、协调PMC进行产品终止。

(d)最后由业务对外宣布终止的时点。

(2)生物管:

(a)当产品决定终止时PMC负责整理产品的WIP及库存数量提出统计。

(b)查明即将obsolete材料(非与其它产品共同之材料)之库存包括名称数量单价总尚未进库之数量进行清仓工作。

(B)决定提出时,业务搜集上述相关资料,再总合意见提报给业务最高主管核准之。

(C)核准后,应由该产品之业务通知相关单位进行终止准备,并正式通知客户,宣告该项产品终止相关讯息。

(D)生、物管开始进行清仓作业。

(E)库存品及相关残留问题之处理,应由业务与客户进行协商,可包括库存品之处置,相关产品文件/软件之处理或新产品切换等议题。

(F)工厂端相关零件材料、半成品、成品若需报废,则参照『昆山_废弃物管理作业办法』

4.8产出资料分配/存档:

各单位汇整产出之资料,须先交由DCC管制后,再由DCC分配给相关单位。

4.9客户需求样品:

在研发各阶段若客户要求提供Sample作验证或FieldTrial时,样品需先经品保单位验证。

依照【客户样机作业办法】执行

5.参考文件:

5.1设计管制作业程序(KQS-ZZ04-01)

5.2BOM申请及管理作业办法(KQS-RP04-14)

5.3硬件设计作业办法(KQS-RP04-05)

5.4PCBLAYOUT设计作业办法(KQS-RP04-13)

5.5机构设计作业办法(KQS-RP04-06)

5.6模具开发作业办法(KQS-RP04-07)

5.7产品外观设计作业办法(KQS-RP04-08)

5.8零件承认作业管理办法(KQS-RP10-02)

5.9软件设计作业办法(KQS-RP04-11)

5.10新产品导入作业办法(KQS-RP04-03)

5.11变更管理作业办法(KQS-RP04-02)

5.12软件编码、发布作业规(KQS-RP04-10)

5.13昆山_废弃物管理作业办法(昆山_KS-EHS-OP-03)

5.14测试规划作业办法(KQS-RP10-09)

5.15售后服务作业办法(KQS-RP19-02)

5.16产品EOL作业办法(KQS-RP04-16)

5.17灾害恢复及应急服务作业办法(KQS-RP14-03)

6.参考表单:

6.1『MarketingKickoffchecklist』(RPQ-080*)

6.2富港电子试/量产前会审表(RPE-*)

7.流程图

7.1ES阶段流程(C0,C1)

条文

作业流程图

责任单位

条文说明

使用表单

4.1

4.1.1

产品规划人员

提出开发案申请

4.1.2

4.1.3

4.1.4

PM

与ProjectTeam人员共同研讨各项设计需求

4.1.5

提出『研发计划申请表』

4.1.6

核准

4.1.7

宣布展开专案开发活动

4.1.8

RD

确认设计规格

4.1.9

MKT/PM

依『MarketingKickoffchecklist』审查

4.2

7.2EV阶段流程(C2,C3)

4.2.1

提出『产品阶段测试规划表』

4.2.2

确认设计前资料

4.2.3

进行产品设计

4.2.4

相关单位

依照【新产品导入作业办法】进行样品制作

4.2.5

依照『产品阶段测试规划表』进行测试

4.2.6

更新BOM及相关设计图面/资料

4.2.7

提出FTA需求及计划

零件承认需求计划

4.2.8

转成M-BOM

4.2.9

PQM/PM

依『设计审查清单』审查

4.3

7.3DV阶段流程(C4)

4.3.1

汇总需技转工厂之所有需要的设计资料

4.3.2

工厂_PE

设计资料技转

确认设计资料及生产资料

4.3.3

依照【新产品导入作业办法】进行产品制作

4.3.4

4.3.5

委托给QA送样申请认证

4.3.6

RD/PUR/QA

依照【零件承认作业办法】进行零件承认作业

4.3.7

CQE/PM

依『试产(DVT/PVT)投线前确认表』审查

4.4

7.4PV阶段流程(C5)

4.4.1

将所有需要技转资料汇总后转移给工厂_PE

4.4.2

核对生产资料是否达到生产要求

4.4.3

依照【量产可行性作业办法】执行

4.4.4

对成效进行追踪确认

CQE

/PM

依『量产(MP)投线前确认表』审查

4.4.6

对专案进行总结