第四章海洋采油Word文档格式.docx

《第四章海洋采油Word文档格式.docx》由会员分享,可在线阅读,更多相关《第四章海洋采油Word文档格式.docx(32页珍藏版)》请在冰豆网上搜索。

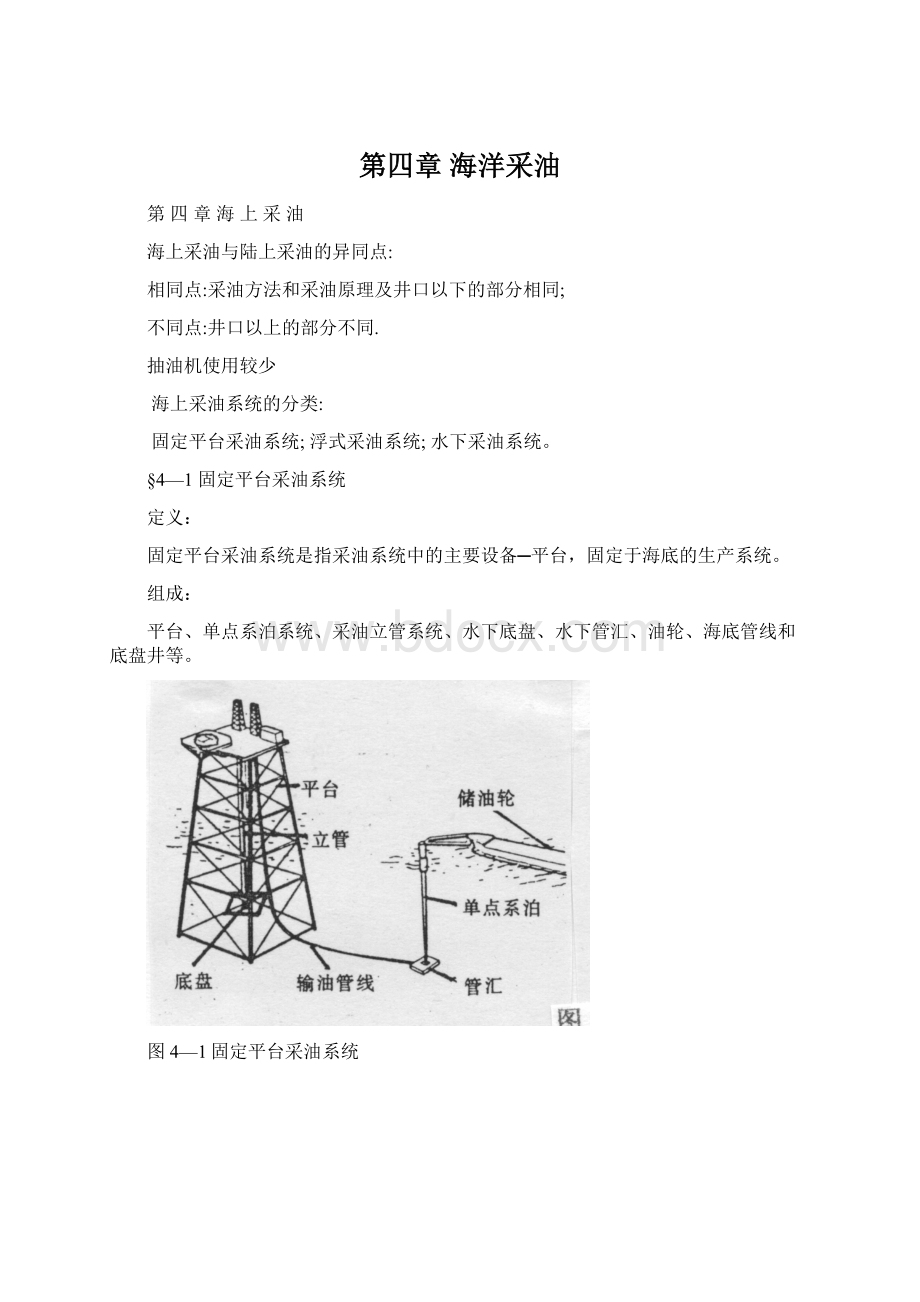

在省钢材、耐腐蚀、贮油量、隔热等方面,都不如混凝土平台。

(3)混合重力式平台

混合重力式平台是指由混凝土基础和钢质导管架所组成的平台。

特点:

重量轻、造价低、制造安装方便,可用于深水。

类型:

✧混合塔式平台

✧重力基础导管架式平台

3.柔性平台

柔性平台是指在海洋环境载荷作用下,围绕支点可发生允许范围内某一角度摆动的深水采油平台。

a.柔性桩塔平台;

b.柔性浮塔平台;

浮筒提供浮力,可减少结构的轴向压力。

c.柔性绷绳塔平台

图4—7柔性桩塔平台图4—8柔性浮塔平台4—9柔性绷绳塔平台

4.抗冰平台

二、平台上的原油处理系统

1.原油处理的目的

把原油中含有的水及伴生天然气分离出来,以取得稳定的、合乎规格的石油。

2.分离流程

油井流体→高压分离器(气)→气体洗涤器(脱水)→用户、火炬

↓↓(油)↑

(水)←中压分离器─→(气)

(水)←低压分离器─→(气)

↓↓(油)

↓增压泵→→贮油罐、贮油轮、输油管线

↓

污水处理装置(净化)→→回注或排入海中

3.分离要求

我国标准:

每1立方米天然气中含油量小于10mg。

4.分离设备

①卧式三相分离器

1)折流器:

使流体动量突变,初步分离大量液体和气体;

2)除雾器:

去除气体中的油滴;

3)压力控制阀:

保持容器内的压力不变;

4)集液部分:

使油和水有足够时间分离;

5)出水口:

水沉底,流过挡水板后经出水口流出;

6)出油口:

油自挡油板上面流入油池,再经出油口流出

7)液面阀(平衡浮子):

分别控制油面和水面高度。

②立式三相分离器

与卧式三相分离器的区别:

占地面积小,油区、气区分开,气体流经路径短。

气体平衡管:

平衡上下气体空间的压力。

5.分离原理

(1)沉降分离

在液面上部,依靠液、气比重差把液滴从气体中分离出来;

在集液池中,依靠油、气、水的比重差分离油、气、水。

(2)碰撞分离

碰撞分离是利用碰撞作用把在沉降分离中未能除去的较少油滴除去。

(3)除雾器分离机理

①除雾器装置:

a.金属网除雾器

要求:

气体速度处于合适的范围内。

太高:

分离出的液体将被重新夹带;

太低:

气体会在无撞击和聚结的情况下通过金属网。

效果:

可以消除99%的直径大于10微米的液滴。

价格低;

易堵塞。

b.叶片除雾器:

迫使通过两平行板间的气流改变方向。

c.拱板除雾器是由波纹状同心圆筒排列而成。

②除雾机理

a.通道曲折,气体被迫绕流;

b.通道截面积不断改变,气流不断地改变速度;

c.油雾比重大,惯性大,不完全随气流改变运动方向。

碰撞到湿润的结构上面,油雾被吸附。

三、井口回接

1.取出防腐井口帽

2.将各层延伸管送入海底井口

4—2海上浮式采油系统

浮式采油系统是指利用改装的(或专建的)半潜式钻井平台、张力腿平台、自升式平台或油轮放置采油树、生产和处理等设施的生产系统。

090324

一、浮式采油系统的分类

1.以油轮为主体的浮式采油系统

特点:

把生产设备、注水(气)设备和油气处理水设备安装在一艘具有贮油和卸油功能的油轮上。

生产流程:

海底油气→海底管线→单点系泊系统→油轮→分离处理→油舱→穿梭油轮。

新旧油轮的选用考虑的因素:

(1)油田寿命

油田寿命是指经济开采某个油藏所需要的年限,是由自然条件和作业者的开发方案设定的。

(2)使用期限

使用期限较长,新建油轮优于改建油轮。

(3)油田开发方案

早期开发,改建油轮较为合适。

取决于对油轮的要求和能否得到所需吨位级的油轮。

优点:

因为可以低价购置当前过剩油轮,同时油轮本身具有贮油功能,不像半潜式钻井平台那样需另建贮油罐。

(1)初始投资低;

(2)改装容易,费时少;

(3)有利于处理设备的安装(甲板面积大)。

使油气水能得到很好的分离和处理;

(4)储油能力大。

稳定性差。

2、以半潜式平台为主体的浮式采油系统

把各种采油设备安装在半潜式平台上。

海底油气→采油立管→半潜式钻井平台→分离处理→海底输油管线→单点系泊系统→贮油轮→穿梭油轮。

稳定性好,可适用于恶劣的海况条件。

甲板面积小,承载能力低,改装时间长,成本高。

3、以张力腿平台为主体的浮式采油系统

张力腿平台:

利用绷紧状态的锚索产生拉力与平台的剩余浮力相平衡的平台。

可以看成一个垂直锚系的半潜式平台

优点:

✧升沉、纵摇和横摇运动在很大程度上被控制

✧简化了立管与浮动设备之间的输送系统。

✧减小了垂直波力的影响,稳定性很好。

4、以自升式平台为主体的浮式采油系统

该系统是利用自升式钻井平台改装的

主要用于浅水,可以移动。

这种系统也可作为油田评价用。

二、采油立管系统

1.刚性立管

刚性立管主要由捆扎成束的管子组成。

立管下部是铰接的球接头,适应于立管的水平运动。

允许的偏斜角最大一般为10°

。

立管顶部配有滑动接头和拉紧器,允许它作升降运动。

采用这种立管需有一个专用井架。

刚性立管主要的两种类型:

1)非整体型

中间是一根外输管线,周围由一些较小的生产管线包围。

每根管线由浮动装置上的张紧器单补偿张力,能单根安装、拉紧和收回。

建造简单、便宜,可单独维修。

缺点:

由于管线的相互干扰,难应用于深水,有风暴时需解脱,增加停产时间。

2)整体型:

由一个容纳若干根小管线的外圆柱组成。

整体承受拉力;

能快速卸开;

能应用于深水和恶劣环境的海域;

立管上有附加浮力设备以增加浮力,从而降低平台所受的拉力。

成本高,有风暴时要解脱。

2.柔性立管

1)粘结结构

用埋在合成橡胶中的纺织物和钢加强物制成。

2)非粘结结构

用钢丝和塑性材料制成。

钢元件具有机械性能,而塑性材料能防漏。

3.混合性立管

上部是柔性管,下部是刚性管,通过浮桶连接。

浮筒使下部的刚性管处于张紧状态。

需要修理的柔性构件都在正常潜水深度以内。

在正常海况条件行,此立管可用于213m以上的水深,它具有采油、注气、注水、气举、TFL修井、供气、排气、供液和供电等功能。

三、浮式采油系统的油气水处理系统

1.浮体运动对处理效果的影响

(1)液面效应

所谓液面效应就是指由于浮体的运动引起容器内流体液面变化的效应。

浮体纵摇→天然气流通截面积(某一部分)↓→流速↑→液滴带出↑→处理效果↓

气流速度、容器横截面积与纵摇角度的关系

(2)共振效应

浮体纵摇和纵荡运动使液体自振频率接近浮体激励频率时,产生共振。

升沉→流体运动↑→共振↑→分离质量↓

共振→气体流速↑→油水混合物排出↑→分离质量↓

(3)主要扰动效应

液面效应、共振效应和其它运动引起的效应,是一个能量吸收的过程。

主要扰动↑→气泡逸出↓→油水混合↑→分离效果↓

(4)次生扰动效应

这是由于在容器内安装多层带孔的隔板而引起的。

多层带孔隔板→流体流过小孔形成射流→次生扰动↑→处理效果↓

(5)处理控制效应

a.浮子随横摇或纵摇悬起,使液面控制失真

b.液面的变化引起频繁的高低液体报警和关闭

2.提高处理效果的方法

1)正确放置各种设备容器的位置

a.处理容器的轴线沿最小纵摇轴线定位。

油轮或驳船:

处理设备的放置,其纵轴应和浮体的纵轴方向一致。

b.处理设备尽量接近浮体重心放置,使升沉运动减少到最小。

因此,正确的设计主要依靠在实际海上的浮体做实验或进行运动模拟。

尽量选用卧式、高度低、重心低的设备。

2)合理设计容器的尺寸和外形

由于运动和内部构件的复杂性,目前这种设计尚无有效的解析方

3)采用内部隔板

使分隔器内的液面波动降至最小。

从而也就减少了主要扰动效应和共振效应,提高了流体处理效果。

干扰油水相的重力分离,也引起次生扰动和涡流。

内部隔板→主要扰动效应和共振效应↓→处理效果↑

↓

孔眼处流速↑→重力分离↓,次生扰动和涡流↑→处理效果↓

隔板系统的设计原则:

使其总的扰动减到最小

///////////////////////////

4—3水下采油系统

采油树、贮油和分离处理等设备放在水下。

—、水下采油树

1.湿式采油树

湿式采油树:

与海水直接接触的水下采油树。

(1)需潜水员协助安装的单油管挂非TFL水下采油树

在潜水员可到达的深度范围内(一般为122~183米)经济地完成一口水下油井。

潜水员的工作:

a.采油树与井口装置的连接;

b.采油树与输油管线的连接;

c.采油树阀件的操作与维修。

(2)免潜水员安装的单油管挂非TFL水下采油树

在该采油树下部带有液压连接器,因此在安装时无需潜水员协助就可与井口连接。

采油树与井口的连接,输油管线与采油树的连接,各阀件的开关等都无需潜水员,可采用自动控制系统操作。

090326

2.干式采油树

安装于一个大气压的水下井口舱内,与海水不接触的采油树。

(1)干式采油树组成

a水下井口舱:

作用:

保护采油树不受海水的腐蚀和压力,

提供有利的维修环境。

无人进去时,充满惰性气体(一个大气压的氮气)

水下井口舱分立式和卧式两种。

立式

卧式:

内径为3.2m

现已经设计出能在122、244、366m水深下工作的一系列井口舱,最大直径达到4.3m。

适应性强、应用范围广、操作方便、安全性好、维护费用低。

费用比较:

水深不大,费用昂贵

水深超过183米,干式设备费低于湿式

b.服务舱

作用:

从供应船到井口舱的运输工具。

(2)干式采油树的安装

a.焊在表层套管上

b.用液压连接器与井口相连

(3)服务舱与井口舱的对接与脱离

a.用声控或电控释放井口舱的浮标;

b.浮标带一根吊线飘浮到海面;

c.回收浮标吊线拉起钢缆;

e.开动服务舱围裙里的绞车,服务舱与井口舱接上。

f开泵排水;

g静水压力使两舱紧紧相连。

打开服务舱的下舱口对井口舱里的空气进行测定,分析它的成分,要求保证没有碳氢化合物存在。

h.排出井口舱内的N

,换入空气(0.1MPa)。

i打开舱口,进舱操作。

j.离舱、进入服务舱、关闭服务舱舱口、充氮、充液、脱离井口舱。

3.插入式水下采油树

插入式水下采油树是把主阀、连接器和水下井口全部放在海床下9.1~15.2米深的导管内。

海床以上高度:

2.1~4.6米(常规10.7米左右)。

安全可靠;

上部结构去掉,也不会被破坏;

减少了拖网、抛锚及冰山对它的破坏。

成本高

二、水下管汇

集中几口井的油气,通过一条输油管线输出,减少海底管线的长度。

水下管汇分干式和湿式两种,右图为—座可以管理三口井的干式水下管汇。

水下管汇上端有一个短圆筒(俗称茶杯),给服务舱提供了一个结合面,便于工作人员下去进行操作。

三、水下管汇中心

功能和一座固定平台相似.可用于恶劣海区和深海区。

1.功能

1)可通过底盘钻海底丛式井;

2)汇集、控制各井产出的流体,输往附近的平台作油气处理。

3)将来自邻近平台的海水选择注入井中;

4)可在平台进行遥控操作;

5)可实现无潜水员维修设备。

6)具有注入化学剂以防水化物形成的能力。

2.组成

1)底盘底盘主要由大管径制成的框架组成

a.作用:

Ø

为钻井提供导向;

为水下管汇中心安装的设备提供支承;

为水下管汇中心下入海底提供浮力;

保护水下管汇中心部件不被撞坏。

b.结构参数(以北海cormorant油田安装的一个管汇中心为例)

长52m,宽42m,高15m。

在空气中重2120吨,

在水中重1785吨,

排水量为2300吨。

该底盘用大管段制成,

有44个不漏水的分隔舱,以提供一个可控制的浮力。

在水下管汇中心安装过程中,这些分隔舱作为压载物和调整平衡之用。

上部管线外径:

2.7m,提供一个高的浮心,以使水下管汇中心在安装过程中处于稳定状态。

这些大直径管线在水下管汇中心安装后,可保护生产设备和底盘采油树。

垂直管线外径:

2.1m,可用作调整舱。

底盘桩(四根)直径:

760mm这些桩通过底盘上的桩导管下入,然后固上水泥。

2)管汇系统和保护盖

从底盘井及卫星井产出的流体,经管汇聚集后用管道输至平台,经处理的注入水从平台泵入,经管汇分配至各注水井。

直接安装于管线上方的管汇保护盖,防止掉落物体对管汇的损坏。

四、水下底盘

1.定距式底盘井口数小于6口;

水深小于60米。

要求:

海床坡度小于5°

;

回接到平台。

定距式底盘是一种井口座间距固定的小型底盘。

它的结构简单,用管线焊接的框架上有几个插座,供钻井导向用。

除了回接到平台上外,其它任何一种采油系统都不推荐使用。

(a)自升式(b)浮式

图

2.组合式底盘井口数最多为6口;

可通过钻井船的“月槽”装卸,适于钻井数未知的钻进。

用螺丝千斤顶调平

构造尺寸不大,灵活方便,投资费用低。

3.整体式底盘井口数超过6;

水深大于60米。

大型、整体、具有固定尺寸的底盘;

适用于油藏特性和井数已知;

适用大数量的井,多达20口以上;

允许调整井距使与要求的平台开口相配通;

允许调平;

调平装置(液压调平千斤顶、调平底座等)、井口插座、导向索孔眼、支承桩、定位桩等

可一次安装、节省时间

图4—39整体式底盘