12 物料的粒径分布对循环流化床锅炉水冷壁磨损的影响Word格式.docx

《12 物料的粒径分布对循环流化床锅炉水冷壁磨损的影响Word格式.docx》由会员分享,可在线阅读,更多相关《12 物料的粒径分布对循环流化床锅炉水冷壁磨损的影响Word格式.docx(13页珍藏版)》请在冰豆网上搜索。

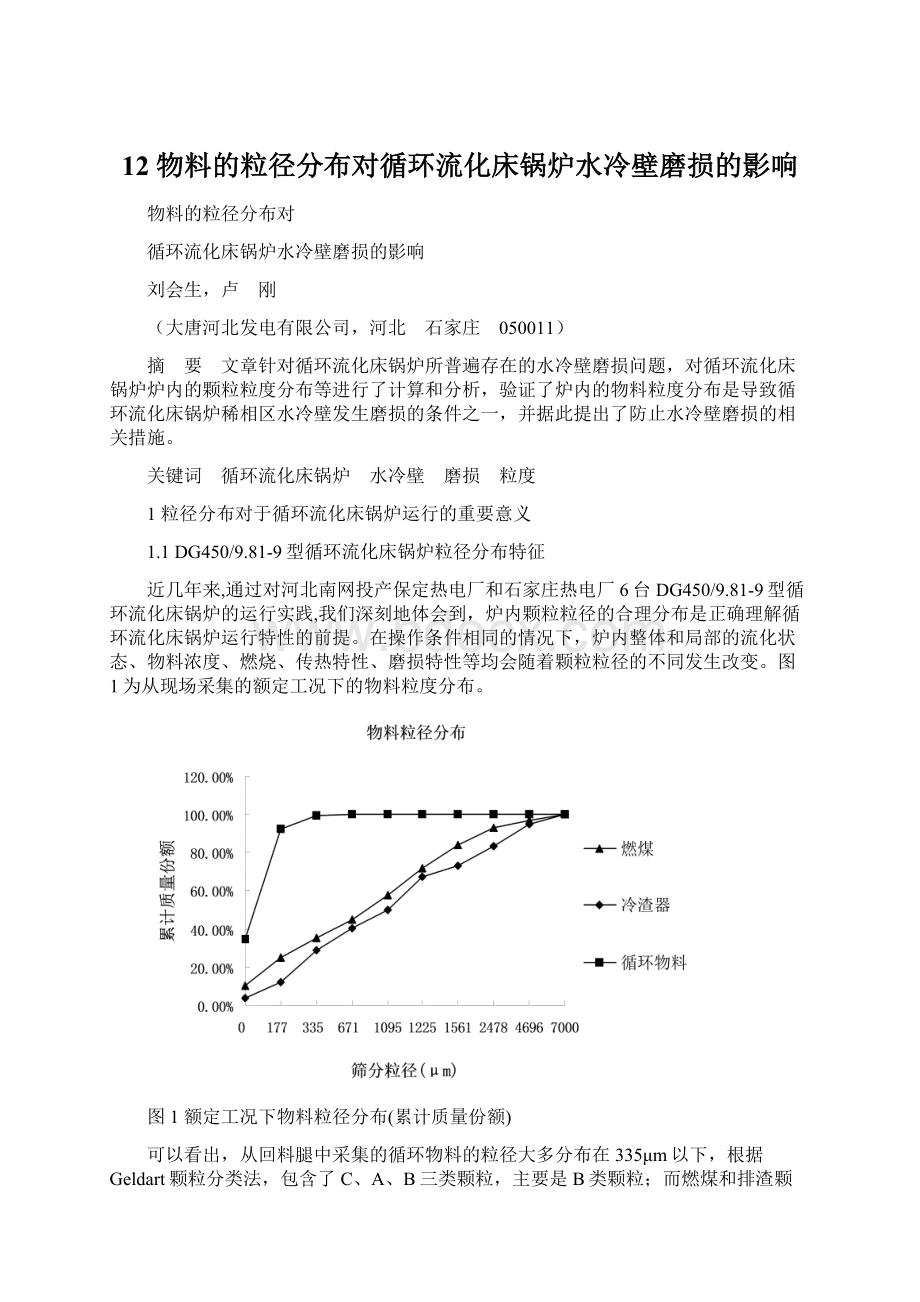

1.2.2煤粒的磨损

煤粒进入高温流化床后其粒度变化的原因除破碎外还有颗粒和剧烈运动的床层间的磨损和碰撞。

实际上对破碎和磨损很难确切区分,磨损就其本质而言是一种缓慢的破碎过程,它着重于固体颗粒间的机械摩擦作用,作用的结果是表面粗糙不平的物质以磨损细粒形式分离,因此影响煤粒磨损的主要因素是颗粒表面的结构特性、机械强度以及外部操作条件等。

磨损的作用贯穿于整个燃烧过程,而煤粒的破碎主要是自身因素引起的使粒度变化的过程,并且具有短时间内改变粒度的特点。

但不同粒径的颗粒磨损过程中的区别则小得多,即煤粒的粒度变化的过程更多地取决于煤的破碎。

1.3 密度和粒径对煤粒破碎和磨损的影响

浙江大学在试验过程中发现,密度对煤的粒度分布有着明显的影响,如图2所示,随着燃煤密度的增大,其灰渣粒径增大。

根据煤的破碎原理,由于密度较小的煤粒挥发份含量较高,入炉后由于挥发份的迅速析出而发生严重的一次爆裂,导致颗粒粒径大幅度减少,很大程度上改变了原来的粒径分布,密度越小,爆裂越严重。

由于燃烧生产的灰表面很快被剥落,使焦炭和氧气有良好的接触,进一步促进了燃烧反应的进行,从而也加强了磨损的速度,导致颗粒粒径的急剧缩小,由较粗的颗粒变为较细的颗粒,因此底渣中细颗粒份额增多。

图2密度对灰渣粒度的影响

而密度较大的煤正好相反,挥发分含量较少,燃烧时不易发生一次爆裂,煤粒中含灰量较多,密度又比较大,燃烧时表面存在坚硬的灰壳,不易磨损,因此底渣中细颗粒份额相对减少,即粒度分布变化不是很明显,这部分煤粒是锅炉床料的主要来源。

燃煤粒度大小对成灰特性的影响主要表现在煤颗粒内外温度差引起的热应力爆裂。

显然4~5mm的煤粒在受到加热时比2~3mm的煤粒内外的温差更大,可以产生更大的热应力。

但相对与高密度的煤来说,由于其自身强度较大,这种改变程度还是较小的。

由以上分析可以看出,由于我厂燃用的煤种挥发分含量较低,因此也属于难于破碎的煤种,其灰渣的粒径与燃煤粒径相比变化不太明显,图3为现场典型的粒径分布。

图3典型物料粒径分布(质量份额)

1.4 旋风分离器的分离特性对炉内粒度分布的影响

旋风分离器的作用是将大量高温固体物料从气流中分离出来,送回燃烧室,以维持燃烧室的快速流化状态,保证燃料和脱硫剂多次循环、反复燃烧和反应。

分离器是形成炉内物料分布的外在因素。

根据文献[1],以某电厂110MW循环流化床锅炉改造为例,可以看出分离器对于炉内物料粒径分布的影响。

该电厂对已经运行的分离器进行了改造,以提高分离效率,并对改进前后循环流化床锅炉的性能进行了试验。

结果表明,分离器效率的变化对炉膛床料粒度、底渣粒度和循环物料的粒度产生了影响。

分离器改进后,对0~200μm的颗粒分离效率提高。

如对100μm的颗粒,原分离效率为99.82%,现分离效率为99.98%,分离效率提高后,床料粒径变细,从0~200μm颗粒占67%,改进后为88%。

这时候因为由于分离效率的提高,更多细颗粒被分离回到炉膛。

同样,也使排出的底渣变细,原来底渣中0~200μm的占32%,现在为57%。

从以上情况可以看出,旋风分离器对炉内粒径分布的影响主要表现在其效率决定了炉内细颗粒的份额。

即效率越高,炉内细颗粒所占的份额越大。

另外在现场运行中我们多次发现,如果J阀回料器回料中断,则锅炉床压可以从6~7kPa迅速下降到2~3kPa。

表明循环物料在炉内占有极大的份额。

从床料和循环物料的粒径分布对比中也可以明显看出这一点,如图4。

图4 床料和循环物料的粒径分布

由于颗粒的循环流率对炉内的流化状态也起着决定性的作用,因此旋风分离器对炉内粒径分布的影响受到锅炉密相区粒度分布的制约。

如果炉内密相区平均粒径过大,没有足够的颗粒的终端沉降速度低于稀相区的运行风速,无法上升到稀相区,造成稀相区物料浓度偏低,因此旋风分离器分离送回炉膛的物料量就会大幅度下降,锅炉达不到应有的循环倍率,造成炉内的流化状态无法达到快速流态化。

此时炉内的粒径分布仍然取决于煤粒的破碎和磨损。

这种情况多是由于锅炉启动初期床料粒径偏大和运行过程中燃煤粒度偏大且燃煤的成灰特性较差。

但此时对水冷壁磨损的影响就比较轻微。

1.5流化速度与炉内粒度分布的关系

从气固两相流动的原理可知,随着运行风速的不同,炉内呈现不同的流化状态。

如运行风速低于临界流化速度,床层呈现固定床状态。

在固定床状态下,固体颗粒之间无相对运动,只是气流流经固体颗粒时,对颗粒有曳力,会引起床层的压力损失。

如果通过固定床的气体流量增加,则气体压降会持续上升,直至达到临界流化风速。

从固定床转变到鼓泡流化床的气流速度称为临界流化速度,如气流速度进一步增加,从鼓泡流化床就进入了湍流流化床状态。

湍流床的运行风速会高于细颗粒的终端沉降速度,而低于粗颗粒的终端沉降速度。

从鼓泡流化床到湍流流化床的转变过程的特征是床层压降快速脉动,脉动的幅值在速度达到峰值时,如流化速度进一步增大,则脉动幅值会下降到一个稳定值。

脉动幅度的峰值称为从鼓泡床到湍流床的转变流速初始值,脉动风幅度的稳定值称为转变流速的结束值,即床层进入湍流流化床状态。

在鼓泡流化床和湍流流化床状态下,固体颗粒一般在布风板上方一定高度内运动,没有大量颗粒随气体流动而迁移,也称之为系流床。

从湍流流化床向快速流化床的转变速度为噎塞速度,而快速流化床是一种高速气固悬浮物组成的床层,在床层中流态化气速高于颗粒的终端沉降速度。

另一种向快速流化床过渡的判据是输送速度。

输送速度是指在床层给定的循环流率下,随着气流速度从远超过颗粒终端沉降速度的状态开始减少的过程中,存在一个临界点,在此临界点吹空整个床层所花的时间的变化率会突然增加。

快速流态化的主要特征为:

气固之间的高速滑移速度、颗粒团聚物的形成和离析以及良好的混合。

其另一个特征是轴向和径向固体颗粒浓度的不均匀性,及内循环的流动结构。

快速流化床的一个比较严格的定义是:

流化风速高于输送速度的气固流态化,在给定的颗粒循环物料量下,其下边界为噎塞速度,上边界风速对应于从快速流态化转变为气力输送。

通过上述分析可以看出,物料的流动状态和颗粒的终端沉降速度、临界流化速度有着密切的关系,而不同的颗粒粒径对应着不同的颗粒终端沉降速度和流化速度。

反过来说,在同一流化速度下,不同粒径的颗粒呈现不同的流化状态。

但由于湍流流化床和快速流化床是鼓泡床与气力输送之间的过渡形态,在湍流和快速流化状态下,颗粒之间存在着横向动量和质量传递,运动规律比较复杂,因此不能单纯使用颗粒的终端沉降速度作为各种流态化之间的判据。

但颗粒从固定床转变为流化床应至少具备以下条件:

(1)炉内允许的最大粒径颗粒的临界流化速度至少应等于额定风量下的运行风速;

(2)炉膛任一截面的颗粒粒径应小于该截面运行风速对应的临界粒径。

(3)不同的粒径分布在密相区以上呈现不同的流化状态。

2 循环流化床锅炉炉内的粒径分布

2.1 颗粒的临界直径

设一球形颗粒在静止的流体中自由下落,所受到的力有重力、浮力和阻力,按力的平衡关系可得到颗粒的运动方程:

(1)

考虑到颗粒在气流中加速直至达到一最终的稳态速度,(即颗粒终端沉降速度)时,

则颗粒的终端沉降速度为

(2)

颗粒的终端沉降速度也称为飞出速度,图5为颗粒(密度ρg=2000kg/m3)的终端沉降速度和粒径的关系:

图5颗粒的终端沉降速度随粒径的变化

从以上分析可以看出,随着粒径的增大,颗粒的终端沉降速度增大。

以上公式只适用于单个燃烧颗粒和颗粒浓度很低的情况。

对于颗粒浓度影响终端沉降速度的情况,设多相流的空隙率为ε,则颗粒群的终端沉降速度为

(3)

从上式可以看出,在其它条件不变的情况下,颗粒群的终端沉降速度和颗粒群平均直径的二次方成正比关系。

颗粒在终端沉降速度下对应的粒径称为颗粒的临界直径

,小于该尺寸的物料处于气力输送状态,经分离器分离后逸出或经返料装置返回炉膛燃烧;

等于或大于该尺寸的颗粒则处于快速流化状态或在炉膛下部做鼓泡或湍流状态流动。

对于单个颗粒,根据式

(2),可得:

(4)

其中

的取值与雷诺数有关。

(5)

当

小于2时,

=24/

;

=2~500时,

=18.5/

0.6。

2.2 沿床层高度粒径的分布规律

由于炉膛密相区二次风和冷渣器回风分层加入,造成各截面速度逐渐增大;

因此可求出额定工况下各截面颗粒的临界粒径分布如表1所示。

表1各截面颗粒的临界粒径分布

序号

项目

数值1

数值2

数值3

数值4

数值5

1

底部流化风Nm3/h

208000

2

播煤增压风Nm3/h

18340

3

床上油枪冷却风Nm3/h

5500

4

下二次风Nm3/h

49000

5

上二次风Nm3/h

6

截面标高m

8

10

12

14

16

7

截面标准风量Nm3/h

280840

329840

截面实际烟气量m3/h

910737.41

1241494.4

1253547.8

1474022.1

1475816.6

9

截面烟气温度℃

900

890

880

截面风压kPa

11

截面深度m

5.1202892

5.6079692

6.0956492

6.5833292

6.705

截面宽度m

13.716

13

截面面积m2

70.229886

76.918905

83.607924

90.296943

91.96578

截面风速m/s

3.6022074

4.4834174

4.1647692

4.53449

4.457626

15

假定粒径m

0.001

运动粘度N×

S/m2

0.0000467

17

气体密度kg/m3

0.2973

18

颗粒雷诺数

22.932254

28.542184

26.513617

28.867321

28.377992

19

阻力系数

2.9412636

2.5793464

2.6960045

2.561876

2.5882904

20

颗粒密度kg/m3

2500

21

临界颗粒直径μm

333.2

452.7

408.3

459.9

449.0

以上临界粒径反映出能够到达各截面的最大的粒径。

也可以理解为同一截面上贴壁流的最大粒径。

从而可以看出,沿着炉膛高度,贴壁下行颗粒的粒径逐渐增大。

将其粒径与图1中循环物料的粒径分布进行比较,发现循环物料的最大粒径非常接近于8米截面上的临界粒径。

另外,随着风速的提高,各截面的最大临界粒径也会相应改变,如图6。

图6 不同流化风量下炉膛各截面临界粒径的分布

文献[2]中列出了对密度为2500kg/m3的球形固体颗粒在800℃烟气中速度变化的计算值见表2。

表2各种流化状态的转变速度

dp(μm)

临界流化速度(m/s)

终端速度(m/s)

湍流床的初始速度(m/s)

快速床的输送速度(m/s)

100

0.00323

0.239

2.455

3.847

200

0.0129

1.644

3.276

5.262

300

0.02911

2.464

3.877

6.321

400

0.0516

3.284

4.37

7.198

600

0.1156

4.922

5.174

8.464

800

0.2037

6.558

5.138

9.847

1000

0.313

8.19

6.399

10.89

结合上述临界粒径分布,可粗略判断出额定工况下炉膛密相区各截面的流化状态。

表3炉膛各截面可能出现的流化状态

标高8m

标高10m

标高12m

标高14m

标高16m

湍流床

快速床

鼓泡床

---

图7 风量对过渡区截面(14479mm)临界粒径的影响

由此可知,随着运行风量的增大,各截面的临界颗粒直径增大,沿炉膛高度的粒径分布增大,大粒径颗粒也有可能从鼓泡床状态进入湍流床或快速床状态,从而造成过渡区水冷壁磨损加剧。

现场的磨损情况也验证了这一看法,如图8。

图8 大粒径颗粒对水冷壁的磨损

3 水冷壁磨损的预防措施

3.1 运行调整方面所采取的措施

(1)严格控制一次风量,尤其是炉膛底部的流化风量,将炉膛底部的流化风量限制在208000Nm3/h以内。

这样就可以保证稀相区的物料粒度和浓度在合理的范围内,缓解局部水冷壁的磨损。

(2)严格控制入炉煤的粒径,保证粒径分布满足设计要求。

在锅炉添加启动床料时,忽视了对床料粒径的控制,直接使用锅炉的排渣作为启动床料。

其粒径分布从前面的分析可以看出与入炉煤的粒径分布相似,但其无法产生大量的细颗粒参与炉内的循环,造成密相区燃烧份额增大。

锅炉启动初期,锅炉往往出现床温偏高,带不上负荷的现象,从而被迫增大底部流化风量。

从而使炉膛上部粒径分布偏大,造成磨损加剧。

在锅炉添加启动床料时,对床料进行事先筛选,使粒度符合要求。

3.2 采取措施后的效果

经过长期的摸索和实践,从2004年11月份供热季节开始,首先从运行调整上采取了控制流化风量的措施,经过短短三个月的运行,就收到了可观的效果,锅炉的运行可靠性得到了稳步的提高。

从2004年11月至2005年1月,仅发生一起由于炉膛18m处床压测点开孔附近耐磨浇注料脱落造成水冷壁磨损泄漏事故,造成设备停运136.67h;

而前三个月2004年8~10月份,共发生水冷壁泄漏4次,造成设备停运共960h。

参考文献:

[1] 岑可法,倪明江,骆仲泱等.循环流化床锅炉理论设计与运行.北京:

中国电力出版社,1998

[2] P.巴苏,S.A.弗雷泽.循环流化床锅炉的设计与运行(岑可法,倪明江,骆仲泱等译).北京:

科学出版社,1994

[3] 东方锅炉(集团)股份有限公司,DG410/9.81-9锅炉说明书,2001

[4] 刘彦鹏,流化床燃烧过程中煤颗粒特性对灰渣形成特性的影响:

[硕士学位论文].浙江:

浙江大学,2004

作者简介:

刘会生,男,高级工程师,从事电站热控及CFB运行技术管理工作,大唐河北分公司。

地址:

石家庄市富强大街,邮编:

050011,Email:

lhs@hebei-