数控机床坐标系Word格式文档下载.docx

《数控机床坐标系Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《数控机床坐标系Word格式文档下载.docx(9页珍藏版)》请在冰豆网上搜索。

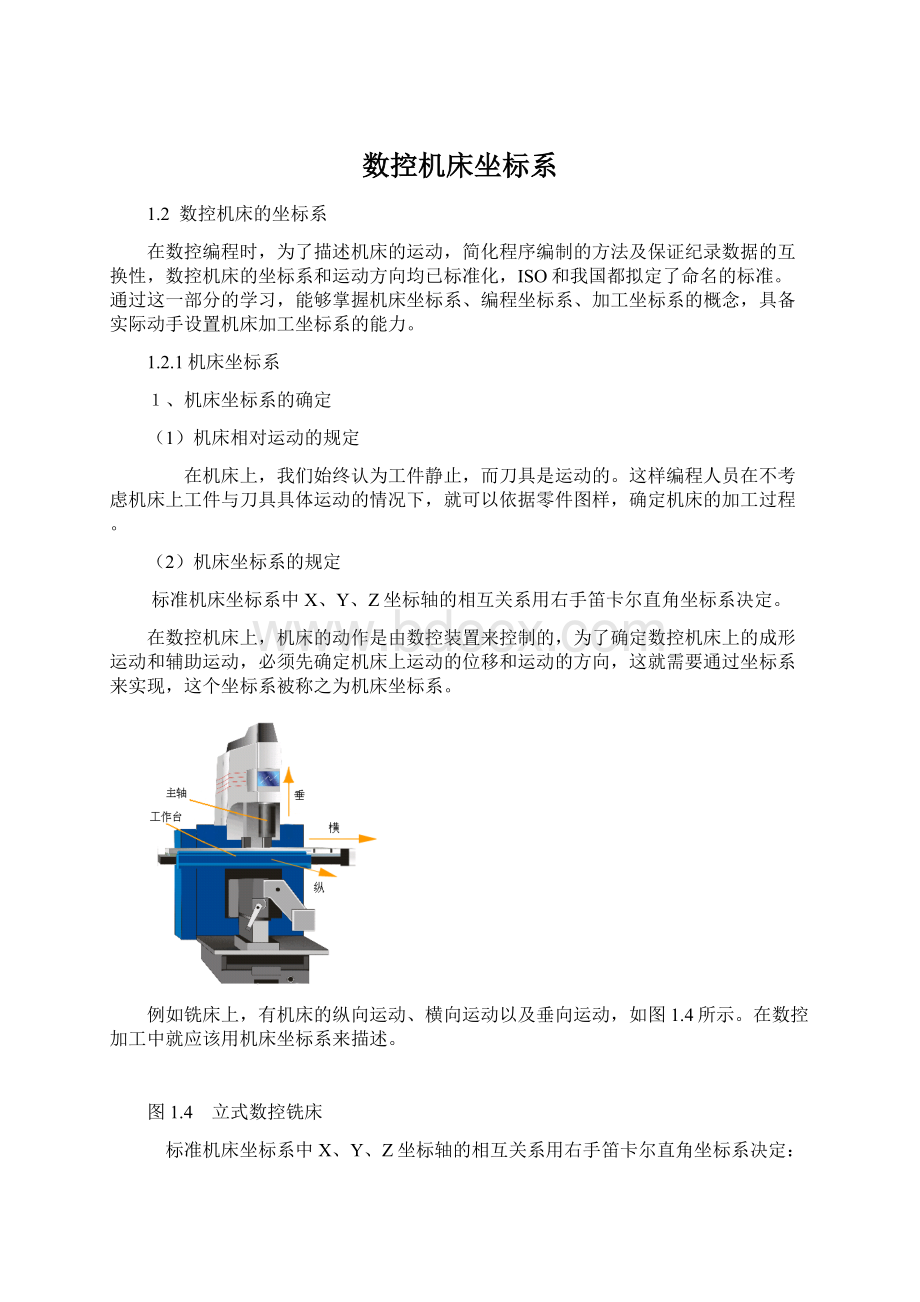

在数控加工中就应该用机床坐标系来描述。

图1.4 立式数控铣床

标准机床坐标系中X、Y、Z坐标轴的相互关系用右手笛卡尔直角坐标系决定:

图1.5 直角坐标系

1)伸出右手的大拇指、食指和中指,并互为90°

。

则大拇指代表X坐标,食指代表Y坐标,中指代表Z坐标。

2)大拇指的指向为X坐标的正方向,食指的指向为Y坐标的正方向,中指的指向为Z坐标的正方向。

3)围绕X、Y、Z坐标旋转的旋转坐标分别用A、B、C表示,根据右手螺旋定则,大拇指的指向为X、Y、Z坐标中任意轴的正向,则其余四指的旋转方向即为旋转坐标A、B、C的正向,见图1.5。

(3)运动方向的规定

增大刀具与工件距离的方向即为各坐标轴的正方向,如图1.6所示为数控车床上两个运动的正方向。

图1.6 机床运动的方向

2、坐标轴方向的确定

(1)Z坐标

Z坐标的运动方向是由传递切削动力的主轴所决定的,即平行于主轴轴线的坐标轴即为Z坐标,Z坐标的正向为刀具离开工件的方向。

如果机床上有几个主轴,则选一个垂直于工件装夹平面的主轴方向为Z坐标方向;

如果主轴能够摆动,则选垂直于工件装夹平面的方向为Z坐标方向;

如果机床无主轴,则选垂直于工件装夹平面的方向为Z坐标方向。

图1.7所示为数控车床的Z坐标。

图1.7 数控车床的坐标系

(2)X坐标

X坐标平行于工件的装夹平面,一般在水平面内。

确定X轴的方向时,要考虑两种情况:

1)如果工件做旋转运动,则刀具离开工件的方向为X坐标的正方向。

2)如果刀具做旋转运动,则分为两种情况:

Z坐标水平时,观察者沿刀具主轴向工件看时,+X运动方向指向右方;

Z坐标垂直时,观察者面对刀具主轴向立柱看时,+X运动方向指向右方。

图1.7所示为数控车床的X坐标。

(3)Y坐标

在确定X、Z坐标的正方向后,可以用根据X和Z坐标的方向,按照右手直角坐标系来确定Y坐标的方向。

图1.7所示为数控车床的Y坐标。

图1.8 数控立式铣床的坐标系

例:

根据图1.8所示的数控立式铣床结构图,试确定X、Y、Z直线坐标。

(1)Z坐标:

平行于主轴,刀具离开工件的方向为正。

(2)X坐标:

Z坐标垂直,且刀具旋转,所以面对刀具主轴向立柱方向看,向右为正。

(3)Y坐标:

在Z、X坐标确定后,用右手直角坐标系来确定。

3、附加坐标系

为了编程和加工的方便,有时还要设置附加坐标系。

对于直线运动,通常建立的附加坐标系有:

(1)指定平行于X、Y、Z的坐标轴

可以采用的附加坐标系:

第二组U、V、W坐标,第三组P、Q、R坐标。

(2)指定不平行于X、Y、Z的坐标轴

也可以采用的附加坐标系:

4、机床原点的设置

机床原点是指在机床上设置的一个固定点,即机床坐标系的原点。

它在机床装配、调试时就已确定下来,是数控机床进行加工运动的基准参考点。

(1)数控车床的原点

在数控车床上,机床原点一般取在卡盘端面与主轴中心线的交点处,见图1.9。

同时,通过设置参数的方法,也可将机床原点设定在X、Z坐标的正方向极限位置上。

图1.9车床的机床原点

图1.10 铣床的机床原点

(2)数控铣床的原点

在数控铣床上,机床原点一般取在X、Y、Z坐标的正方向极限位置上,见图1.10。

5、机床参考点

机床参考点是用于对机床运动进行检测和控制的固定位置点。

图1.11数控车床的参考点

机床参考点的位置是由机床制造厂家在每个进给轴上用限位开关精确调整好的,坐标值已输入数控系统中。

因此参考点对机床原点的坐标是一个已知数。

通常在数控铣床上机床原点和机床参考点是重合的;

而在数控车床上机床参考点是离机床原点最远的极限点。

图1.11所示为数控车床的参考点与机床原点。

数控机床开机时,必须先确定机床原点,而确定机床原点的运动就是刀架返回参考点的操作,这样通过确认参考点,就确定了机床原点。

只有机床参考点被确认后,刀具(或工作台)移动才有基准。

1.2.2编程坐标系

编程坐标系是编程人员根据零件图样及加工工艺等建立的坐标系。

编程坐标系一般供编程使用,确定编程坐标系时不必考虑工件毛坯在机床上的实际装夹位置。

如图1.12所示,其中O2即为编程坐标系原点。

图1.12编程坐标系

编程原点是根据加工零件图样及加工工艺要求选定的编程坐标系的原点。

编程原点应尽量选择在零件的设计基准或工艺基准上,编程坐标系中各轴的方向应该与所使用的数控机床相应的坐标轴方向一致,如图1.13所示为车削零件的编程原点。

图1.13确定编程原点

1.2.3加工坐标系

1、加工坐标系的确定

加工坐标系是指以确定的加工原点为基准所建立的坐标系。

加工原点也称为程序原点,是指零件被装夹好后,相应的编程原点在机床坐标系中的位置。

在加工过程中,数控机床是按照工件装夹好后所确定的加工原点位置和程序要求进行加工的。

编程人员在编制程序时,只要根据零件图样就可以选定编程原点、建立编程坐标系、计算坐标数值,而不必考虑工件毛坯装夹的实际位置。

对于加工人员来说,则应在装夹工件、调试程序时,将编程原点转换为加工原点,并确定加工原点的位置,在数控系统中给予设定(即给出原点设定值),设定加工坐标系后就可根据刀具当前位置,确定刀具起始点的坐标值。

在加工时,工件各尺寸的坐标值都是相对于加工原点而言的,这样数控机床才能按照准确的加工坐标系位置开始加工。

图1.12中O3为加工原点。

2、加工坐标系的设定

方法一:

在机床坐标系中直接设定加工原点。

以图1.12为例,在配置FANUC-OM系统的立式数控铣床上设置加工原点03。

(1)加工坐标系的选择

编程原点设置在工件轴心线与工件底端面的交点上。

设工作台工作面尺寸为800mm×

320mm,若工件装夹在接近工作台中间处,则确定了加工坐标系的位置,其加工原点03就在距机床原点O1为X3、Y3、Z3处。

并且X3=-345.700mm,Y3=-196.220mm,Z3=-53.165mm。

(2)设定加工坐标系指令

1)G54~G59为设定加工坐标系指令。

G54对应一号工件坐标系,其余以此类推。

可在MDI方式的参数设置页面中,设定加工坐标系。

如对已选定的加工原点O3,将其坐标值

X3=-345.700mm

Y3=-196.220mm

Z3=-53.165mm

设在G54中,则表明在数控系统中设定了1号工件加工坐标。

设置页面如图1.14。

图1.14加工坐标系设置

2)G54~G59在加工程序中出现时,即选择了相应的加工坐标系。

方法二:

通过刀具起始点来设定加工坐标系。

(1)加工坐标系的选择

加工坐标系的原点可设定在相对于刀具起始点的某一符合加工要求的空间点上。

应注意的是,当机床开机回参考点之后,无论刀具运动到哪一点,数控系统对其位置都是已知的。

也就是说,刀具起始点是一个已知点。

图1.15 设定加工坐标系

G92为设定加工坐标系指令。

在程序中出现G92程序段时,即通过刀具当前所在位置即刀具起始点来设定加工坐标系。

G92指令的编程格式:

G92XaYbZc

该程序段运行后,就根据刀具起始点设定了加工原点,如图1.15所示。

从图1.15中可看出,用G92设置加工坐标系,也可看作是:

在加工坐标系中,确定刀具起始点的坐标值,并将该坐标值写入G92编程格式中。

例题:

在图1.16中,当a=50mm,b=50mm,c=10mm时,试用G92指令设定加工坐标系。

设定程序为G92X50Y50Z10

图1.16 设定加工坐标系应用