冲压机控制系统概论文档格式.docx

《冲压机控制系统概论文档格式.docx》由会员分享,可在线阅读,更多相关《冲压机控制系统概论文档格式.docx(15页珍藏版)》请在冰豆网上搜索。

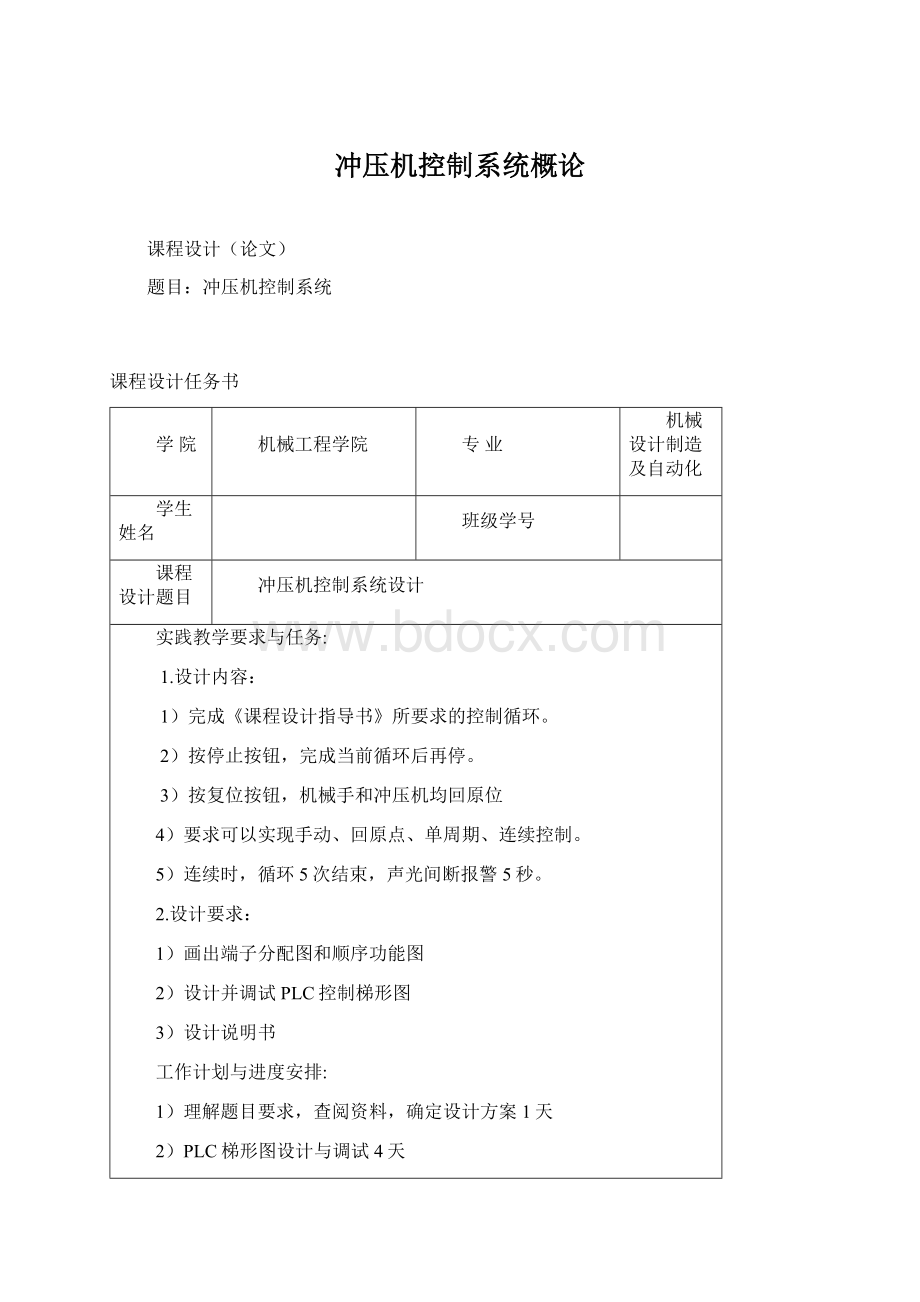

1)完成《课程设计指导书》所要求的控制循环。

2)按停止按钮,完成当前循环后再停。

3)按复位按钮,机械手和冲压机均回原位

4)要求可以实现手动、回原点、单周期、连续控制。

5)连续时,循环5次结束,声光间断报警5秒。

2.设计要求:

1)画出端子分配图和顺序功能图

2)设计并调试PLC控制梯形图

3)设计说明书

工作计划与进度安排:

1)理解题目要求,查阅资料,确定设计方案1天

2)PLC梯形图设计与调试4天

3)说明书撰写1天

4)答辩1天

指导教师:

2012年11月27日

专业负责人:

2012年11月27日

学院教学副院长:

201年月日

前言4

1.设计题目:

冲压机控制系统5

2.控制要求5

3.任务分析6

4.方案确定7

5.输入输出点数的确定及PLC选型7

1、输入点数7

2、输出点数7

6.PLC端子接线及其设计说明8

7.PLC程序设计及其设计说明9

1.主程序设计说明9

2.公用程序及说明10

3.顺序功能图11

4.自动程序梯形图及说明12

5.手动程序梯形图及说明15

6.回原点程序梯形图及说明16

8.程序调试说明17

9.结束语17

10.参考文献18

前言

可编程序控制器(ProgrammableLogicController)简称PLC,它是以微处理器为核心,综合了微电子技术、自动化技术、网络通讯技术于一体的通用工业控制装置。

PLC应用领域有:

(1)数字量的逻辑控制,

(2)运动控制,(3)闭环过程控制,(4)数据处理,(5)通信联网。

本次课程设计的目的是掌握机电传动控制系统的基本原理、PLC控制电路的设计方法以及继电器—接触器控制电路的PLC改造方法。

掌握机电传动控制系统中继电器—接触器控制和PLC控制的基本原理、设计方法及两者的关系。

掌握常用电器元件的选择方法。

具备一定的控制电路的分析能力与设计能力。

2.控制要求

(1)按下启动键后,把工件放在传送带1上,启动传送带1将工件送到工位1;

(2)打开进料机械手吸盘控制阀,使吸盘吸住工件;

(3)进料机械手伸出将工件送入冲压机加工台的工位2,断开吸盘并退回;

(4)冲压模具下降,冲压完工件后上升;

(5)出料机械手进入冲压机加工台;

(6)出料机械手吸盘吸住工件;

(7)将工件放到工位3,松开出料吸盘,出料机械手退回原位;

(8)启动传送带2将工件从工位3送走;

要求1.要求有三种工作方式:

手动、回原点、单周期、连续。

2.连续时,循环5次结束,声光间断报警5秒。

3.任务分析

图1冲压机系统示意图

A.本系统主要功能是冲压工件。

B.利用传送带将工件进行传送。

C.利用进料机械手将工件转移,进行加工;

利用出料机械手转移工件,然后送走。

4.方案确定

1)冲压模具的上限位和下限位分别利用传感器来控制。

2)工位1、工位2、工位3分别利用传感器来控制。

3)进料机械手原位、出料机械手原位分别利用传感器来控制。

4)用开关来实现手动、回原点、单周期和连续的控制。

5)按下开关,执行自动程序,用开关接通手动、回原点可执行相应操作。

6)进料吸盘控制阀通过工位1传感控制,出料吸盘控制阀通过工位3和进料机械手原位来控制。

5.输入输出点数的确定及PLC选型

1、输入点数

1)传送带1和传送带2传送要用到2个输入来实现。

2)进料过程中要利用4个输入,出料过程中也要用到4个输入。

2)冲压模具要用到4个输入来实现。

3)各工位利用3个输入实现。

4)启动、停止还有各种方式运作要6个输入来实现。

所以总共需要23个输入。

2、输出点数

1)传送带2个输出。

2)进料过程3个输出,出料过程3个输出。

3)冲压模具要2个输出。

4)声光报警要用2个输出。

5)所以总共需要12个输出。

根据输入、输出点数选用S7-200CPU226。

6.PLC端子接线及其设计说明

图2PLC端子接线

说明:

为了保证在紧急情况下(包括PLC发生故障时)以可靠的切断PLC的负载电源,设置了交流接触器KM。

在PLC开始运行时,按下“负载电源”按钮,使KM线圈得电并自锁,KM的主触点接通,给外部负载提供交流电源,出现紧急情况时用“紧急停车”按钮断开负载电源。

7.PLC程序设计及其设计说明

1.主程序设计说明

图3主程序结构

1)工作方式。

系统设有手动、单周期、连续和回原点4种工作方式。

2)在每种工作方式下,执行相应的子程序。

2.公用程序及说明

图4公用程序

1)公用程序用于处理各种工作方式都要执行的任务,以及处理不同工作方式之间的相互切换。

2)出料机械手在原点的条件为:

机械手原位I0.3、工位3的常开触点闭合,,表示出料机械手退的常闭触点回Q1.0闭合,此时原点条件M0.5为ON。

在开始执行用户程序(SM0.1为ON)或者系统处于手动状态或者回原点状态(I1.1或I1.2为ON)时,初始步M0.0将被置位,为进入单周期和连续工作方式做好准备。

如果此时M0.5为OFF状态,M0.0将被复位,初始步为不活动步,无法进入单周期或连续工作方式。

3)当系统处于手动工作方式时,必须将非初始步复位。

在非连续方式下,I1.4的常闭触点断开,则启动后表示连续工作状态的标志M0.6复位。

3.顺序功能图

图5顺序功能图

在连续工作方式下,I1.4为1状态,连续时每打抱循环一次,计数器加1,当加到设定值时,进行声光报警。

在单周期工作方式下,I1.3为1状态。

4.自动程序梯形图及说明

图6自动程序梯形图

1)图中M0.6R作用是:

按下停止按钮后不会马上停止工作,而是在当前工作周期的操作结束后,才停止运作。

M0.6用启动按钮I0.0和停止按钮I0.4来控制。

连续工作方式下运行时,它处于ON状态,当系统完成循环次数后,它就断开了。

2)在连续工作方式下,在初始步为活动步时按下启动按钮I0.0,M2.0变为活动步,传送带上开始传送,与此同时,控制连续工作的M0.6通电并且自保持。

当执行完M2.6即出料机械手退回原位后,系统进入下一个循环。

3)在单周期工作方式下,I1.3处于ON状态,按下启动按钮后,传送带1开始传送。

执行完一个周期后,系统不再进行下一个周期。

5.手动程序梯形图及说明

图7手动程序

为了保证系统的安全,在手动程序中设置了一些必要的连锁:

1)设置了进料机械手的伸出与退回之间的互锁,设置了出料机械手的伸出与退回之间的互锁,设置了冲压模具下降与上升之间的互锁。

2)有限位开关来限制机械手的移动范围。

6.回原点程序梯形图及说明

图8回原点程序

当回原点按钮I1.2接通时,系统执行回原点程序,进料、出料

机械手回原位,冲压模具回原位。

8.程序调试说明

1)正确设计I/0端子分配,然后正确选择CPU。

2)在连续工作方式下,计数器触发后未声光报警。

经调试和修改后,连接声光报警装置,使其能报警。

3)声光报警报个不停。

当我发现这个问题后,我加入了一个计时器,使声光报警时间得到控制。

4)一定要注意,当系统一次只能执行一种工作方式,不能即连续工作又先手动工作方式。

9.结束语

通过这次课程设计,在老师的指导帮助下,锻炼了我的动手能力,分析能力,使我更加熟练地掌握了机电传动控制系统的基本原理、PLC控制电路的设计方法,掌握了常用电器元件的选择方法,并且让我感受到了学以致用的快乐。

通过这次课程设计,我具备了一定的控制电路的分析与设计能力,激发了我的学习欲望,使我继续努力学习。

经过本次课程设计,让我深深的了解到实践的重要性,在此谢谢老师、同学的指导。

:

10.参考文献

[1]陈白宁.段智敏.刘文波.机电传动控制.第一版.沈阳:

东北大学出版社.2008.9;

[2]邓星钟.机电传动控制.武汉:

华中理工大学出版社,2001

[3]S7-200中文系统手册