数控机床毕业设计样板式样文档格式.docx

《数控机床毕业设计样板式样文档格式.docx》由会员分享,可在线阅读,更多相关《数控机床毕业设计样板式样文档格式.docx(12页珍藏版)》请在冰豆网上搜索。

工步一环切法粗铣十字形凹槽。

走刀路线如图1-5-3。

从A(-10,0)点下至切削深度,按A→C→D→E→F→H→I→J→K→M→N→L→P→Q→R→S→T→Z→D→E→F→H→B→O的路线进给,从O(0,0)点抬刀。

图1-5-3粗铣十字形凹槽走刀路线

工步二环切法精铣十字形凹槽。

走刀路线如图1-5-3所示。

从A(-10,0)点下至切削深度,A→C建立左刀补,C→E直线切入,按E→F→H→I→J→K→M→N→L→P→Q→R→S→T→Z→D→E→F→H的路线进给,H→B直线切出,从B→O取消刀补,O点抬刀。

工步三粗铣封闭方型凹槽,方型凹槽内轮廓走刀路线(经旋转45度角后得到)如图1-5-4。

O(0,0)→A(0,-40)建立左刀补,A点下刀至切削深度,按A→B→C→D→E→F→H→I→J→A的路线进给,A点抬刀,A→O点取消刀补。

方型凹槽外轮廓走刀路线(经旋转45度角后得到)如图1-5-4。

O(0,0)→K(0,-40)建立右刀补,K点下刀至切削深度,按K→M→N→U→V→W→Q→P→S→K的路线进给,K点抬刀,K→O点取消刀补。

图1-5-4方型凹槽走刀路线

工步四精铣封闭方型凹槽。

走刀路线同工步三。

5.工件的装夹

以已加工过的底面和侧面作为定位基准,在平口虎钳上装夹工件,钳口高度为50mm,工件顶面高于钳口10mm左右,工件底面用垫块将工件垫起,在虎钳上夹紧前后两侧面。

虎钳用T型螺栓固定在铣床工作台上。

6.合理切削用量选择

查附表可知,铝合金允许切削速度V为150~300m/min,精加工取V=200m/min,粗加工取V=150m/min。

查附表,φ16高速钢铣刀的每齿切削量粗加工取Sz=0.1mm/齿,精加工取Sz=0.1mm/齿×

0.8=0.08mm/齿。

修正系数取0.4(考虑到实习用机床刚性不是很好,修正系数范围0.3~0.6)。

查附表,φ8高速钢铣刀的每齿切削量粗加工取Sz=0.075mm/齿,精加工取Sz=0.075mm/齿×

0.8=0.06mm/齿。

计算φ16键槽铣刀粗加工切削用量:

n=1000v/πD=1000×

150×

0.4/3.14×

16≈1200r/min

F=2Sz×

n=2×

0.075×

1200≈180mm/min

计算φ16立铣刀精加工切削用量:

200×

16≈1600r/min

F=3Sz×

n=3×

0.06×

1600≈280mm//min

计算φ8键槽铣刀粗加工切削用量:

8≈2400r/min

2400≈360mm/min

计算φ8立铣刀精加工切削用量:

8≈3100r/min

3100≈550mm/min

数控加工工艺卡片如表1-5-1所示。

表1-5-1数控加工工艺卡片

工序号

程序

编号

夹具

名称

夹具编号

材料

使用设备

1

O1006

台式虎钳

铝合金

加工中心(VMA600)

工步号

工步

内容

刀具号

刀具规格

(mm)

主轴转速

(r·

min-1)

进给速度

(mm·

切深

mm

备注

粗铣十字槽

T02

φ16键槽

铣刀

1200

240

4.9

2

粗铣方形型腔

T03

φ8键槽

2400

360

3

精铣十字槽

T04

φ16立

1600

350

0.1

4

精铣方形型腔

T05

φ8立

3100

550

注意事项:

①启动机床回零后,检查机床零点位置是否正确。

②正确操作机床,注意安全,文明生产。

表1-5-2数控加工刀具及其补偿

刀具名称

数量

用途

刀具材料

加工性质

刀具补偿

H(mm)

D(mm)

键槽铣刀

φ16

铣十字槽

高速钢

粗铣

H02=0

D02=7.9

φ8

铣方形型腔

方形型腔

H03=3.05

D03=3.9

立铣刀

精铣

H04=0.67

D04=8

5

H05=2.89

D05=4

注:

H02~H05中的数值根据具体对刀情况而定

任务2程序编制

1.工件坐标系的确定

选择工件的对称中心为工件坐标点,选择工件的上平面为工件坐标系的Z=0面,机床坐标设在G54上。

2.编程点坐标确定

由于图形各坐标编程点确定比较简单,故省略。

3.编写加工程序

用FANUCSeriesOi-Mc数控系统的指令及规则编写加工程序如下:

表1-5-3数控加工程序(主程序)

程序

说明

O1700;

N10G90G17G40G49G80G21G69;

N20T02M06

N30M03S1000;

N40G54G00X20Y0;

N50G43Z50H02;

N60G01Z5F300;

N70Z-5F100;

N80F300;

N90D02;

N100M98P1711;

N110G49G00Z50;

N120M00;

N130T04M06

N140M03S1800;

N150G43H04Z5;

N160G01Z-5F100;

N170F250;

N180D04;

N190M98P1711;

N200G49G00Z50;

N210M00;

N220T03M06;

N230M03S1800;

N240G90G54G00X0Y0;

N250G43G00Z50H03;

N260G68X0Y0R45;

N270D03;

N280M98P1712;

N290D03;

N300M98P1713;

N310G49G00Z50;

N320G69M05;

N330M00;

N340T05M06

N350M03S2000;

N360G43G00Z50H05;

N370G68X0Y0R45;

N380D05;

N390M98P1712;

N400D05;

N410M98P1713;

N420G49G00Z50;

N430G69M05;

N440M30;

程序号

注销

换φ16键槽铣刀

主轴正转,转速为1000r/min

建立工件坐标系,刀具快速移动到下刀点位置

建立刀具长度补偿

Z向下刀到工件上表面上方5mm安全高度

Z向下刀到工件上表面下方5mm处

环切法粗加工十字形槽

换φ16立铣刀

环切法精加工十字形槽

换φ8键槽铣刀,

粗加工方形型腔

建立刀补,D03=3.9mm

调用内轮廓方型腔槽子程序

调用外轮廓方型腔槽子程序

换φ8立铣刀,

精加工方形型腔

建立刀具半径补偿,D05=4mm

程序结束

表1-5-4数控加工程序(加工封闭凹槽外轮廓子程序)

O1711;

N10G54G90;

N20G41X-10Y0;

N30G01Y-20F300;

N40G03X-10Y-20R10;

N50G01Y-10;

N60G02X-15Y-10R5;

N70G01X20;

N80G03X20Y10R10;

N90G01X15;

N100G02X10Y15R5;

N110Y20;

N120G03X-10Y20R10;

N130G01Y15;

N140G02X-15Y10R5;

N150G01X-20;

N160G03X-20Y-10R10;

N170G01X0;

N180Y0;

N190G00Z20;

N200G40X20;

N210M99;

程序号(十字形槽子程序)

子程序结束,返回主程序

O1712;

N20G41G01Y-40;

N21G01Z-5F100;

N30G01Y-30F300;

N40G03X40Y-30R10;

N50G01Y30;

N60G03X30Y40R10;

N70G01X-30;

N80G03X-40Y30R10;

N90G01X-30;

N120G03X-30Y-40R10;

N130G01X0;

N200G40Y0;

(内轮廓方槽子程序)

O1713;

N20G42G01Y-30;

N40G03X30Y-20R5;

N50G01Y20;

N60G03X20Y30R5;

N70G01X-20;

N80G03X-30Y20R5;

N90G01Y-20;

N120G03X-20Y-30R5;

(外轮廓方槽子程序)

说明:

粗铣和精铣时使用同一加工程序,通过调整刀具补偿参数就可实现粗、精加工,刀具补偿参数的设置与调整见表1-6-2所示。

任务3机床操作

1.加工准备

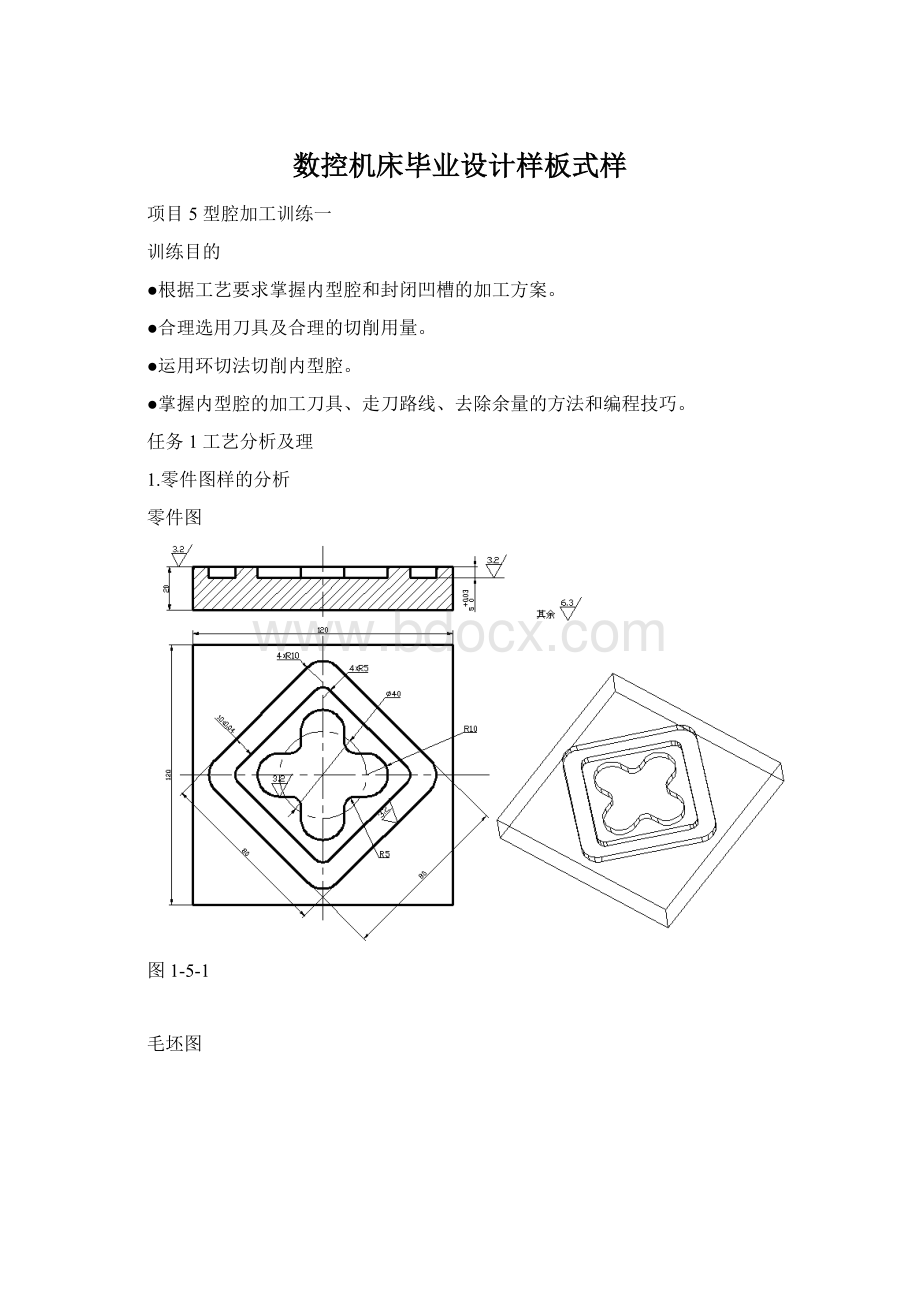

(1)阅读零件图(图1-5-1),并按毛坯图检查坯料的尺寸。

(2)开机,机床回零操作。

(3)输入程序并检查该程序。

(4)安装夹具,夹紧工件。

装夹时用平行垫铁垫起毛坯,零件的底面要保证垫出一定厚度的标准块,用机用虎钳装夹工件,使毛坯上表面伸出钳口10mm左右。

定位时要利用百分表调整工件与机床X轴的平行度,控制在0.02mm之间。

(5)准备刀具

本课题共使用四把刀具,安装时要严格按照步骤来执行,并要检查刀具安装的牢固程度。

2.对刀,设定工作坐标系

(1)X、Y向对刀

①安装分中棒

②用MDI方式将主轴旋转(转速不宜过高,一般在600r/min之内),在工件上方将分中棒快速移至工件左方,Z轴下刀到一定深度,在手轮方式下将分中棒与工件侧面接触(快接近工件侧面时要降低手轮倍率),此时记下机床X坐标值A。

③手动提刀,Z轴移动至工件上方,将相对坐标X值清零,此时X坐标值为0。

④MDI方式再次使主轴旋转,在工件上方将分中棒快速移至工件的右方,Z轴下刀至一定的深度,在手轮方式下将分中棒与工件侧面接触,此时记下机床X坐标值B。

⑤手动提刀,Z轴移动至工件上方,再将分中棒移到相对坐标值为(0+B)/2处,此位置即为工件X向中心,将该位置对应的机械坐标X值存至零点偏至G54中。

⑥同理,可找正Y轴工件中心。

(2)Z轴对刀

Z轴对刀需要加工所需的刀具来找正。

一般可用已知厚度的塞尺、圆柱形的标准刀柄或Z轴设定器作为刀具与工件的中间衬垫以保护工件表面。

将2号基准刀Z向所对的零点机械坐标存至零点偏至G54中。

用对刀法或对刀仪等方法测量出3号、4号、5号刀相对于基准刀的长度,将相应的数值输入到对应的刀具长度补偿单元H03、H04、H05参数代号中去(基准刀长度补偿代号H02值为零)。

3.程序模拟与调试

(1)锁住机床,调出所需程序,在“图形模拟”功能下,实现图形轨迹的校验。

图形模拟后,松开机床锁住按钮,重新回零。

(2)把工件坐标系的Z值朝正方向移动50mm,适当降低进给速度,单段运行,检查刀具运动是否正确。

4.工件加工

把工件坐标系的Z值恢复原值,按下启动键,调整适当的主轴转速和进给速度,保证加工正常。

5.尺寸测量

用游标卡尺测量键槽的宽度,用深度游标卡尺检查键槽的深度尺寸是否准确。

根据测量结果,调整刀具补偿值。

调整刀具补偿值参数的方法是:

在“OFFSET”参数表中,对应的WEAR(H)与WEAR(D)中输入相应数据,例:

轮廓尺寸小于0.2mm,则在对应的刀具半径补偿WEAR(D)中输入0.2,按INPUT键。

重新执行程序加工工件,直到达到加工要求。

6.结束加工

松开夹具,卸下工件,清理机床,关闭数控系统电源,关闭机床总电源。

加工零件图:

图1-5-5加工零件