轴承座加工工艺过程及工序卡Word格式文档下载.docx

《轴承座加工工艺过程及工序卡Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《轴承座加工工艺过程及工序卡Word格式文档下载.docx(20页珍藏版)》请在冰豆网上搜索。

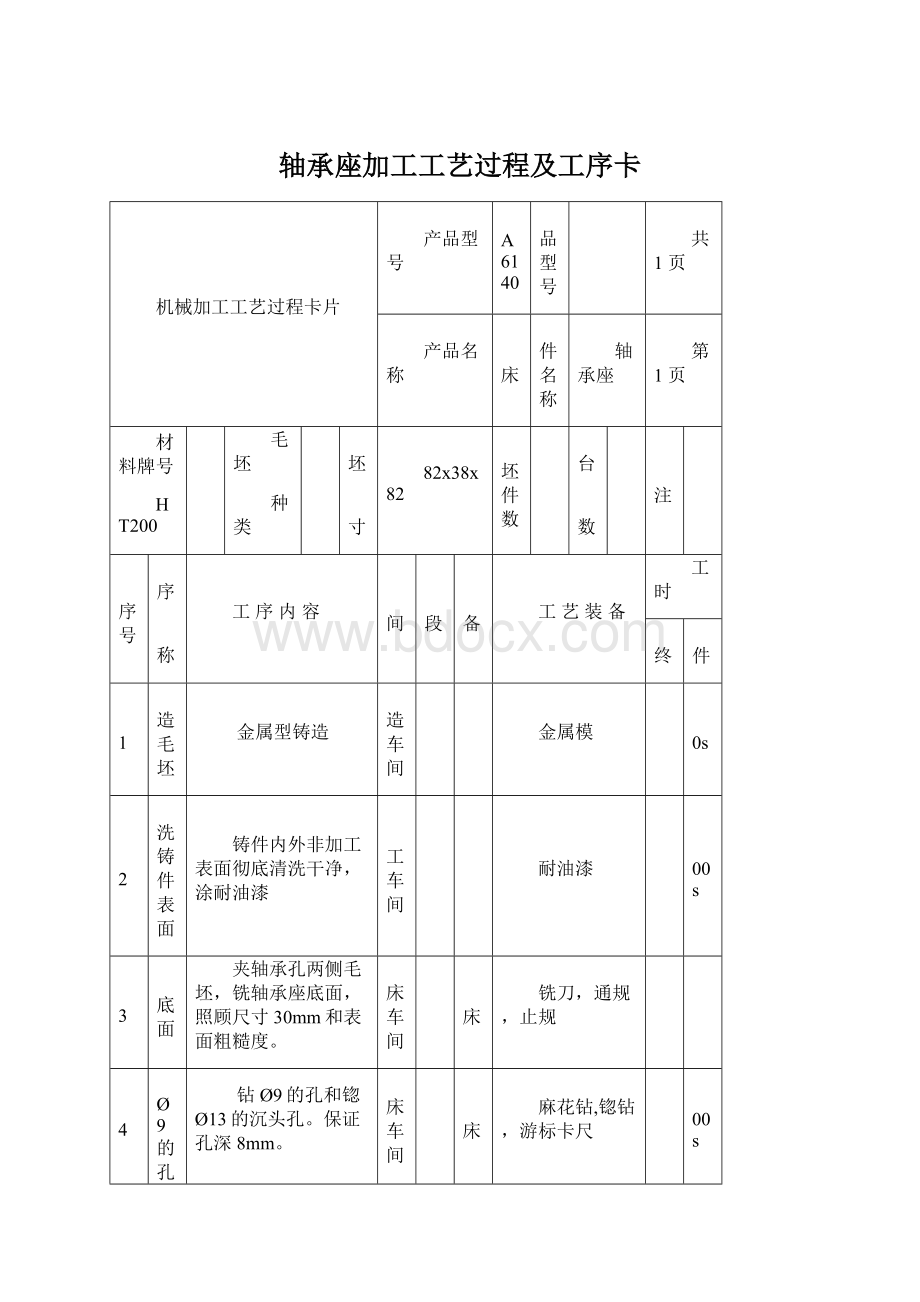

工序号

工序

名称

工序内容

车间

工段

设备

工艺装备

工时

准终

单件

01

铸造毛坯

金属型铸造

铸造车间

金属模

60s

02

清洗铸件表面

铸件内外非加工表面彻底清洗干净,涂耐油漆

钳工车间

耐油漆

100s

03

铣底面

夹轴承孔两侧毛坯,铣轴承座底面,照顾尺寸30mm和表面粗糙度。

铣床车间

铣床

铣刀,通规,止规

04

钻Ø

9的孔和锪Ø

13

钻Ø

13的沉头孔。

保证孔深8mm。

钻床车间

钻床

麻花钻,锪钻,游标卡尺

200s

05

铣底座上面及侧面

以已加工底面和沉头孔定位基准,在轴孔处压紧,铣主视图上平面及轴承孔左、右侧面42mm.

铣刀,游标卡尺

06

刨槽

刨2mm×

1mm槽,照顾底面厚度15mm.

刨床车间

刨床

专用夹具、刨刀

07

铣底座四侧面

夹44mm两侧面,以底面找正,铣底座的前后端面及左右侧面,保证尺寸38mm和82mm.

设计(日期)

2011—12-17

审核(日期)

会签(日期)

标记

处数

更改文件

签字

日期

更改文件号

08

8mm销孔

8mm的销孔,保证孔的尺寸及公差.

麻花钻

09

6的油孔

10

4油孔

4油孔,保证与Ø

6的油孔相通.

钻验车间

11

车Ø

30,Ø

35

以底面及沉头孔定位,在未加工的圆柱表面夹紧。

车Ø

30mm、Ø

35mm孔、倒角1×

45°

,保证Ø

30mm中心至上平面距离15及Ø

30mm的表面粗糙度0.8。

车床车间

车床

车刀,镗刀,游标卡尺

12

去毛刺

钳工台去毛刺

终检

尺寸公差的检测

2011—12—17

西安工业大学

机械加工工序卡片

生产类型

中批生产

零件号

零件重量

1。

0kg

同时加工零件数

材料

毛坯

牌号

硬度

型式

重量

HB170~241

铸件

设备

夹具和辅助工具

名称

型号

工

序

步

工步说明

刀

具

量

走刀

长度

(mm)

次数

切削

深度(mm)

进给量(mm/n)

主轴转速

(r/min)

速度(mm/min)

基本工时

游标卡尺

1.0kg

HB170~241

夹具辅助工具

进给量(mm/r)

速度(m/min)

基本工时min

1.铸件内外非加工表面彻底清洗干净

2。

涂耐油漆

专用

夹具

立式钻床

Z535

1.夹轴承孔两侧毛坯,

铣轴承座底面,照顾尺寸30mm和表面粗糙度。

铣刀

42

粗铣1

精铣2

粗铣2

精铣1

0。

14

235

92.3

15

齿升量(mm)

进给量(mm/z)

1.钻Ø

9的孔

2.锪Ø

13的沉头孔.保证孔深8mm。

锪钻

游

标

卡

尺

22

630

16。

5

0.09

湖南工学院

机械设计制造极其自动化专业

夹具

辅助工具

立式铣床

X51

以已加工底面和沉头孔定位基准,在轴孔处压紧,铣主视图底座上平面及轴承孔左、右侧面44mm.

4

上平面2

左右侧面2

92。

3

B635

刨1mm*1mm槽

照顾底面厚度15mm。

刨刀

38

0.35

夹轴承孔两侧面,以底面找正,铣底座的前后面及左右侧面,保证尺寸38mm和82mm

8

前2

后2

左2

右2

0.14

8mm的销孔,保证孔的尺寸及公差。

25

500

16.5

0.25

4的油孔,保证与Ø

6的油孔相通。

CA64140

以底面及沉头孔定位,在未加工的圆柱表面夹紧。

采用弯板式专用夹具装夹工件,车Ø

30mm、镗Ø

保证Ø

30mm的表面粗糙度0。

8.

车刀,镗刀

车:

镗:

粗2

精0.5

粗:

0.3

精:

0.04

2500

87.9

钳工台

总检入库