钢材进厂检验规范docWord格式.docx

《钢材进厂检验规范docWord格式.docx》由会员分享,可在线阅读,更多相关《钢材进厂检验规范docWord格式.docx(35页珍藏版)》请在冰豆网上搜索。

1.2

1.3

1.4

>150~190

2.0

>190~250

2.5

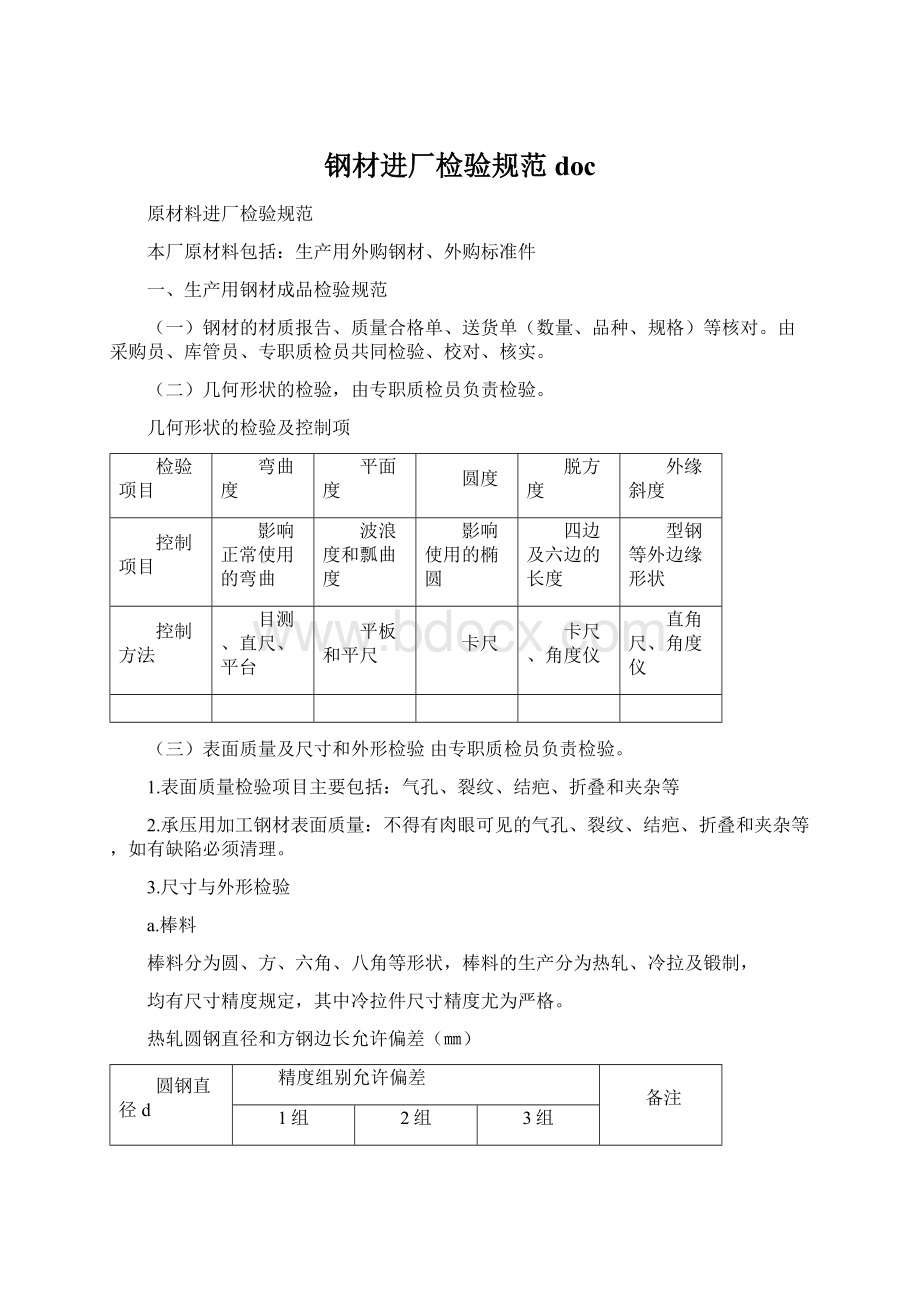

热轧圆(方)钢弯曲、圆度、脱方允许偏差(㎜)

项目

弯曲度mm

脱方度(对角线长度不小于㎜)

圆度不大于

每米弯曲不大于

总弯曲不大于

边长≤50㎜

边长>50㎜

直径≤40

直径>40~85

直径>85

1

总长0.25

边长1.33倍

边长1.29倍

直径50%

直径70%

直径75%

2

4

总长度0.4

任何两边之差不得大于边长公差50%

两对角线之差不得大于公差的70%

3

6

总长度0.6

锻造成品的检验规范

一、按合同和锻件订货单和工艺上写明的锻件采用的标准、材料牌号、外形尺寸、重量、数量的核对和各种性能检测、无损探伤检验

一、检验内容和方法

外观质量

1、外观质量

形状、裂纹、伤痕、重皮、平整、过烧

1、目测2、磁粉探伤3、着色4、超声波

2、几何形状、尺寸

外形、尺寸、余量、壁厚、错移、偏心、弯曲、翘曲、垂直

1、量快量2、样板检3、壁厚仪4、平板测5、V型垫铁

内部质量

1、低倍检验

缺陷

10~30倍放大镜

2、酸射法检验

2、流线、枝晶、缩孔痕迹、容洞、夹杂、裂纹

横向或纵向断面检查

3、硫印法检验

金属偏折(硫分布不均)

取样分析

4、断口检验

过热、过烧、白点、分层、萘状、石状、层状、内裂、疏松、气泡、白斑、

折断检验

5、高倍检验

非金属夹杂物

1、显微镜2、材质分析金相组织

三、性能检验

条件

检测方法和允差

硬度(HB)

同钢号同热处理炉次

外形尺寸相同或相近

1、每批次抽检5%,少于5件全检

2、同一件硬度差不超过40HB

3同一批硬度差不超过50HB

4、每件测三处

5、长件头、尾、中间各一处

材料性能

1、同钢号同热处理炉次外形尺寸相同或相近

2、单件

1、每批抽控2%,少于两件

2、同一件只取一组试样(一个拉伸,两个冲击)

力学性能

当力学性能试验结果不符合要求时,允许在靠近不合格试样的打印位置取双倍试样进行复试,复试结果全部符合要求。

复试任何一项不合格时,锻件可以重新进行热处理,并重新取样试验,重新热处理次数不得超过2次,回火次数不限。

铸造成品的检验规范

一、按合同、铸型图纸和铸件订货单及工艺上标明的铸件采用的标准、材料元素牌号含量百分素、重量、数量的核对和各种性能检测、无损探伤检验

二、检验内容和方法铸件的检验项目主要有外观质量、尺寸精度、内在质量

1.外观质量检验包括:

表面缺陷检验、表面粗糙度检验

(1)表面缺陷检验,如:

粘沙、气孔、砂眼、夹渣、冷隔、微裂纹等。

铸件表面缺陷的检验要求

检验内容和要求

铸件表面

不允许有裂纹、穿透孔、穿透性冷隔或缩孔和夹渣等缺陷

非加工面

除上述要求外,毛刺、披缝、浇冒口和凸起等应清理与之间表面同样平整

加工面

允许又不超过加工余量范围内的任何缺陷存在,但缩松裂纹必须清除掉

基准面

变形的铸件应予校正,并检查校正后有无裂纹,铸件定位质量的基准面和作为加工的基准面必须平整

其它

铸件的非加工面及加工后的表面是否允许存在缺陷,应按图样及相应标准规定执行

铸件表面缺陷的验收标准

验收的标准种类

内容

通用标准

包括国际标准、国家标准和行业标准等

内容标准

企业内部制定的标准、质量承诺等

用户要求

包括图样上规定的特殊要求、技术协议和合同等

铸件表面缺陷的检验方法

检验方法

工量具

注意事项

直观法

目测、放大镜

1.目测铸件外观,观察皮下缺陷或微小裂纹;

2.借助放大镜观察;

3.用尖嘴小锤敲击可疑处,凭声音判断

声音空,则皮下有孔洞类;

声音杂,则可能有细裂纹

磁粉探伤法

磁粉探伤机

将巨大电流或磁力线通入铸件,使铸件磁化,被侧表面浇磁粉悬浮油液;

当磁粉通过内部缺陷,产生磁阻,在被侧表面形成与内部形状相似的图案

不能检测非磁性材料,不能发现内部较深的缺陷。

荧光探伤及

着色探伤

清洗剂、渗透剂、显影剂

清洗探测处,待风干后,喷渗透剂,待液体渗入表面空隙内清除多余油液喷显影剂;

此时渗入缺陷的油液因毛细血管作用被显影剂吸出表面显示渗透剂颜色。

只能检查表面微裂纹、疏松等缺陷,不能检查皮下缺陷;

灵敏度略低。

内窥镜观察法

纤维光学内窥镜

按使用说明书操作头部进入铸件内腔各部位,通过目测内腔表面的情况。

可观察小孔铸件和各种铸件内表面的检查

(2)表面粗糙度的检验

铸件表面由于金属液的静压力和热作用,以及模型表面粗糙度、砂粒粗细等造成表面不同的粗糙度

不同铸造方法得到的表面粗糙度Ra、Rz值(μm)

铸造方法

金属型

壳型

离心铸造

高压铸造

普通砂型

Ra

6.3

12.5~6.3

25~3.2

25~6.3

100~25

Rz

25

50~25

100~12.5

400~100

表面粗糙度的检验方法

仪器测定法

样块比对法

铸件粗糙度比对样块

用标准样块与铸件表面比对

封样比对法

样品表面样块

用已验收合格的样品样块与铸件表面比对

2.尺寸精度的检验

铸件的尺寸公差体系主要包括尺寸公差、错型量、壁厚公差

铸件尺寸公差数值(GB/T6414-1999)(㎜)

铸件基本尺寸

尺寸公差等级(CT)

>

≤

5

7

8

9

10

11

12

13

14

15

16

--

40

63

100

160

250

400

630

1000

1600

2500

4000

6300

10000

0.18

0.24

0.26

0.34

0.28

0.32

0.36

0.44

0.53

0.64

0.38

0.42

0.46

0.56

0.62

0.78

0.0

0.52

0.54

0.58

0.88

1.6

0.74

0.82

1.8

2.2

2.6

2.8

3.2

3.8

4.4

1.5

1.7

3.6

4.0

4.6

5.4

6.2

7.0

2.4

3.0

5.0

5.6

4.2

17

20

23

18

21

24

32

26

30

35

22

29

33

38

44

50

28

37

42

49

56

64

铸件尺寸精度的检验方法

测量方法

测量工具

适用范围和缺陷

一般测量法

钢卷尺、钢直尺、卡钳、游标卡尺、测深尺

检测形状和结构比较简单易于直接测量的尺寸,测量精度差。

样板测量法

半径规、万能角度尺

对形状复杂的曲面、弧度、角度、斜面的测量,测量精度不高。

解剖测量法

以上所用量具

对验证投产的模型几何形状和双金属面的熔铸情况,对抽样数量的首产件采用切割解剖检验,属于破坏性检验,检验精度准确。

超声波测量法

超声波测厚仪

对一般测量工具检验困难和不准确的部位,如壁厚呈曲线或斜线不规则变化的。

首先在被侧表面涂一层耦合剂,将探头放置于被测部位即可显现,检验精度高。

平台划线检验法

划线平台、高度尺

对几何形状复杂和一般测量工具测量不准或有困难,选择不同面为基准划线检验尺寸,检验精度准确。

错型量(GB/T6414-1999)

公差等级(CT)

7~8

9~10

11~13

14~16

备注

错型量(㎜)

0.3

0.5

0.7

必要时错型量可由供需双方商定

壁厚公差壁厚公差可选用其它尺寸的一般公差低一级。

如:

图样一般尺寸公差为CT12级,则壁厚公差可选用CT13级。

测量工具一般为卡钳、游标卡尺、测厚仪等。

3、内在质量的检验铸件的内在质量检验包括内部缺陷检验、强度及致密性检验、化学成分检验、力学性能检验和金相组织

(1)内部缺陷的检验

铸件内部缺陷的检验方法

要求

抛丸处理检验

此方法是发现表层下铸造缺陷的有效方法之一,经抛丸后,表层下的气孔、夹渣、裂纹、缩松等缺陷显露出来。

钢丸的规格及抛丸时间需复合要求,否则会影响表面精度。

腐蚀检验

将铸件浸泡在碱性或酸性溶液里腐蚀,可发现铸件缩松或用肉眼观察不清的微裂纹。

应严格按工艺进行,不得损伤铸件表面。

试车或解剖检验

抽查一定数量的铸件试车或解剖,可发现内部缺陷,便于查找原因,制定改进措施,提高内在质量。

解剖属于破坏性检验,尽可能不用

宏观金相检验

用20倍放大镜观察金属断口或经过加工并浸蚀过的切剖面,分析、判断各种缺陷。

宏观检验分为:

断口检验和低倍检验。

断口检验:

将铸件(试件)折断,选择细薄或粗厚处、粗细交接部、浇冒口根部、最大负荷截面用放大镜观察断面有无孔洞、裂纹、夹渣等。

低倍检验:

选择铸件粗大及厚薄截面交界部位切取试样,表面加工到Ra1.6μm,清除表面油污后进行浸蚀,用放大镜观察切面,分析、判断各种缺陷。

1.部位选择要得当;

2.取断口时,断口不能变形,不能与水接触,否则会影响到结果的准确性。

无损检测

原理、特点及检验方法

铸件内部缺陷常用的探伤方法见下表

探伤方法

磁粉探伤

超声波探伤

射线探伤

探伤原理

磁性吸引作用

超声波脉冲反映

射线穿透感光

探伤部位

表面及近表面

表面及内部

采用限制

奥氏体铸件除外

组织粗大困难

限定探伤厚度

缺陷显示形式

磁粉在缺陷处堆积显现

示波管屏幕波形显示

底片黑度反差或荧光屏显示

灵敏度

可发现几毫米长的裂纹

可发现1毫米的缺陷(极限尺寸)

X射线可达厚度1%,γ射线可达厚度3%~5%

易发现缺陷形状

与磁力线垂直的裂纹缺陷

与超声波束方向垂直的扩展缺陷

在射线投射方向厚度较大的缺陷

发现

的能

力

裂纹

良

可

缩孔

劣

优

缩松

气孔

渣眼

砂眼

确定缺陷的能力

定性

定位

定量

探伤速度

快

慢

探伤成本

低

最低

高

安全性

安全

辐射探伤

(2)强度及致密性的检验

强度及致密性的检验方法

试验方法

试验介质

试验方法

液压试验

水或油

封闭除进液口外的所有出口,不得泄露;

液压泵(站)进液加压至铸件工作压力的1.5~2倍,保压10~15分钟,观察压力表无变化即为合格。

气压试验

各种气体

进气口向内腔注气至工作压力的1.1~1.5倍,观察水面无气泡即为合格。

(3)化学成分的检验

化学成分的检验应按国际(国家)有关标准及合同规定的要求执行;

化学成分检验

一般作为铸件检验的参考内容;

化学成分的检验主要有炉前控制性检验和浇注试棒检验。

1)炉前控制性检验:

此法是一种控制性检验,便于及时调整熔化的铁水成分,使之波动在标准或合同的要求范围内,检验方法按炉前质量检验方法进行。

2)浇注试棒检验:

此法是事后把关,由铸件厂提供同炉浇注的铁水试棒,通过理化试验仪器进行化学元素和残余量分析,根据理化试验报告单对照标准或合同进行判断;

必要时可直接在铸件上取样重复成品分析检验。

成品分析可由需方自行分析,从每一炉、每一批或每个铸件上取其有代表性的样品。

当钻屑取样时,一般应取自表面下至少6.5mm处,当铸件厚度小于12mm时取中心部位。

分析结果应符合表1的规定,其分析允许偏差应符合GB/T222的规定,成品分析偏差不能作为铸件出厂的验收依据。

化学分析取样方法按GB/T222的规定,化学成分仲裁分析按GB/T223的规定。

铸件化学成分

化学元素%

牌号

ZG205~415

WCA

ZG250~485

WCB

ZG275~485

WCC

主要化学元素

C

Mn

1.00

1.20

P

0.04

S

0.045

Si

残余元素

Cu

Ni

Cr

Mo

V

0.03

总和

(4)力学性能检验

铸件的力学性能

抗拉强度σь/MPa

≥

415

485

屈服强度σs/MPa

205

275

伸长率δ/%

断面收缩率ψ/%

注1:

在确切的(σs)不能测出时,允许用屈服强度(σ02)代替,但须注明。

注2:

引用标准:

GB/T5613、ASTMA216/A216M:

1999。

质量要求

1、铸件应符合需方提供的图样或模型的形状、尺寸和偏差的要求。

如图样上无尺寸偏差要求,则应符合GB/T6414相应等级和GB/T11351的规定。

2、铸件表面应按JB/T7927的规定。

3、承压铸件应按图样和GB/T13927的规定进行压力试验。

4、铸件不得用锤击、堵塞或浸渍等方法消除渗漏。

5、焊补

(1)铸件生产者须提供按JB4708的规定进行的焊接工艺评定;

焊补铸件的焊工应按GB/T15169的规定考试合格。

(2)焊补后的铸件应符合上述1和2的规定。

当订货合同中要求铸件作磁粉检验时,焊补后的铸件应进行磁粉检验。

当订货合同中要求铸件作射线照相检验时,对于壳体试验渗漏的铸件、焊补的凹陷深度超过壁厚20%或25mm(取小值)的铸件或焊补的凹陷面积大于65cm2的铸件,焊补处应作射线照相检验。

(3)对焊补深度超过壁厚20%或25mm(取小值)的铸件、焊补面积大于65cm2的铸件或壳体试验中发现缺陷而进行焊补的铸件,均应按焊补工艺在焊补后进行消除应力处理或热处理。

(4)铸件具有下列缺陷之一者不允许焊补:

a)图纸或订货合同中规定不允许焊补的缺陷;

b)有蜂窝状气孔者;

c)成品试压渗漏且焊补后无法保证质量者;

d)同一部位的焊补次数不得超过3次。

试验方法和检验规则

1、钢的每一熔炼炉次应进行一次拉伸试验,其力学性能应符合表《铸件的力学性能》

的规定。

若不符合,其铸件及试块可重新热处理,重复试验,但未经需方同意的重新热处理次数不得超过两次(回火除外)。

2、制取试样用的试块应采用与铸件同炉次的钢水,并按GB/T11352的规定浇注。

3、试块应与铸件同炉进行热处理。

4、必要时,按照铸件生产者的意见,可从热处理后的铸件上切取试样。

5

、试样的形状、尺寸和试验方法按GB/T228的规定。

6

、试样若发现加工缺陷或铸造缺陷时,应取备用试样重做试验。

7

、铸件应按GB/T13927的规定进行壳体试验,壳体试验可以在铸件生产者交货前或需方机械加工后进行,但铸件生产者应对壳体试验铸件的质量负责。

8

、如在订货合同中要求做磁粉检验、渗透检验、超声检验、射线照相检验时,则分别按GB/T9444、GB/T9443、GB/T7233、GB/T5677或按合同要求进行检验。

9

、铸件生产者应向需方同时提供化学成分和力学性能试验报告,缺一不可,并附一份铸件符合本标准的合格证。

外协焊接件检验规范

(一)表面检验控制

检验工具

检验标准

1表面检验

外形尺寸、缺陷及周边

目测、卡尺

1、符合技术标准规定和图样要求

2、表面美观

3、焊缝与母材圆滑过度

4、不允许有裂纹、气孔、弧坑和夹渣等缺陷

5、溶渣和两侧飞溅清理干净

2、咬边检验

咬边、深度、长度

卡尺、直尺

1、局部咬边深度不大于0.5mm

2、连续长度不得超过100mm

3、两侧总长不得超过该焊缝总长的10%

3、宽度检验

最大、最小宽度覆盖情况

专用万能量规焊口检测器

1、焊缝宽度均匀

2、最大最小宽度差小于4mm

3、覆盖每侧边缘宽度不小于2~4mm

(二)余高检验控制

焊缝余高检验

焊缝深度S(S1)

焊缝余高e(e1)

S≤12

手工焊

自动焊

12<S≤25

0~1.5

0~4

25<S≤50

0~2.5

S>50

0~3

(三)内部质量检测控制

射线检测(拍片)

检测判断缺陷类型、位置和大小

超声波检测

检测判断最细微的裂痕、伤痕

磁粉检测

表面、近表面缺陷检测

渗透检测(着色)

检测开口性缺陷

也可以对焊缝剖切,进行力学性能、金相和化学分析检验,对压力容器可进行水压试验和欺压试验;

致密性、强度和抗拉伸检测

重要提示:

此规范同时适用于本厂焊接件的质量验收。

外购标准件检验规范

本厂采购标准件包括:

生产用螺栓、螺母、螺柱、螺钉、销钉、垫圈、铆钉、密封件、轴承、电子元器件等

标准件的特点:

标准件多采用专用设备、专用工具和较固定的工艺过程大批量生产制作,所以制件尺寸已不是主要的检验项目,而外观缺陷(如冲压过程中出现的裂纹、卷边、毛刺、夹层等)甚至混杂品(其他种类或规格、半成品、毛坯等)是检验的要控制的主要项目。

(一)紧固件成品检验规范:

螺栓、螺柱、螺母、螺钉、销钉、垫圈、铆钉类

1.标准件的材质报告、质量合格单、送货单(数量、品种、规格)等核对。

2.几何形状的检验由专职质检员负责检验;

螺栓类产品检验方法(见表一)

螺柱类产品检验方法(见表二)

螺钉类产品检验方法(见表三)

螺母类产品检验方法(见表四)

销钉、垫圈、铆钉类产品检验方法(略)

表一螺栓类产品检验方法

序号

抽查项目

检具

允许误差

/㎜

名称

规格(标准)

1、

对边宽度S

专用检具或卡尺

0.02

在S最大部位测量

0.2

2、

对角宽度D

3、

螺纹精度

螺纹环(塞)规

通、止规

检具止住即为合格(用手旋入时,不许震动、敲击和借助其他辅助物。

止规止住后倒旋两扣必须脱离工件

4、

螺距

螺纹样板规

比对、测量

5、

混杂品

目测

目测及必要的测量

6、

头下圆角半径r

R规

比对

7、

开槽宽度n

沿螺栓杆部中心线测量

8、

槽深t

9、

头部高度h

10、

螺纹大径d

卡尺、千分尺、光滑卡规

设计要求精度

螺纹收尾和螺杆末端两扣不测量,尺寸及公差按JB/JQ1301.