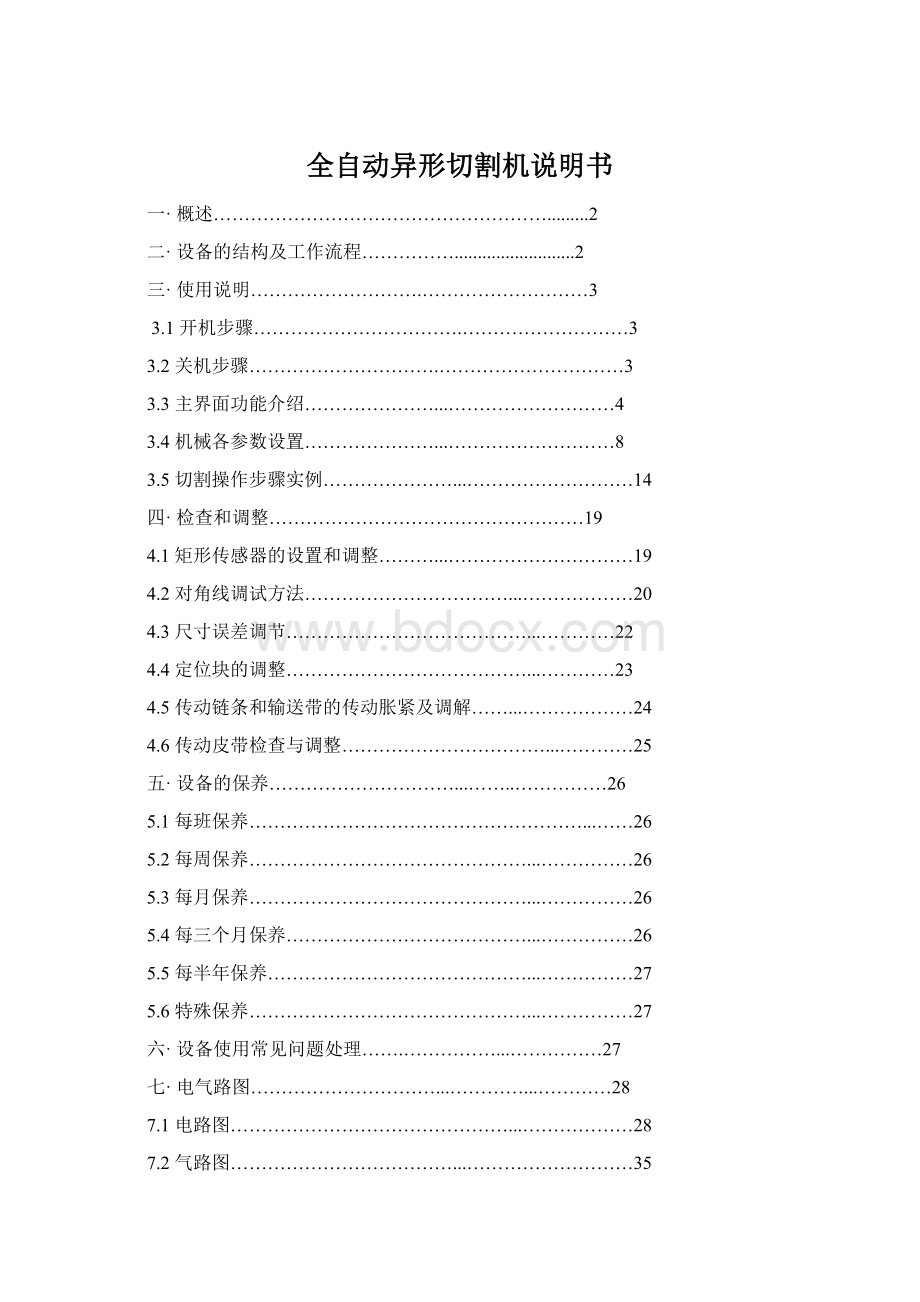

全自动异形切割机说明书Word文档格式.docx

《全自动异形切割机说明书Word文档格式.docx》由会员分享,可在线阅读,更多相关《全自动异形切割机说明书Word文档格式.docx(41页珍藏版)》请在冰豆网上搜索。

全部切割结束后,输送带又将已切割好的玻璃输送到掰片台上,进行掰片。

整个上片、切割、掰片过程,全部在CNC电脑控制下,按用户所要求的尺寸形状事先输入数据自动完成。

三.使用说明

3.1开机步骤:

1.检查外来主电源(AC380~420V)。

2.检查气源(主气源0.6Bar,油压0.2Bar)。

3.

打开主电源开关(在控制柜侧边),确定设备正常后启动控制电源钥

匙(顺时针打开)启动电脑,此时控制电源关闭灯会亮。

4.确认设备操作环境(包括导轨,台面及操作区域)安全后,将急停开关

(顺时针松开)。

5.等主机开启后,软件自动启动,切割软件界面提示再次确认人员安全,点击此图标

回零。

6.完成以上步骤后,机器此时处于待机状态。

3.2关机步骤:

1.按下紧急开关。

2.点击切割程序主界面右下角“退出程序”图标,推出切割程序返回桌面状态,

3.关闭电脑退出程序。

关闭主电源(在控制柜侧边)。

:

必须在主工控机电源开关锁关闭之后,才可以打开和关闭控制柜右侧主电

源闸刀.否则会造成开关电源损坏。

4.打扫现场环境,进行必要的保养和设备维护。

第一次打开CNC切割机软件时,切割软件主界面如上图所示,根据主界面提示此时切记必须先对设备进行回零处理,使得切割机各主轴X、Y、Z均回致机械零点,之后才可进行后续操作否则会有安全风险!

如上图点击

图标,即可完成上述操作。

3.3主界面功能介绍

《切割》:

当切割桌上有玻璃时,选择此功能,只进行定位切割,

没有传送功能。

《传送切割》:

如果切割桌上没有玻璃,或切割桌上有已切割过的玻璃,选择此功能可将切割的玻璃传走,再上一片玻璃进行切割。

《自动切割》:

功能同《传送切割》,按照设置数量自动加工,直到加工数量

到达设置数量。

《主界面》:

回到主界面。

《自动》:

进行加工界面,可进行加工启动、

暂停和停止等操作。

《手动》:

轴寸动、连续运动操作、输出点操作

《回零》:

各轴回零动作,回程序零点操作。

《扫描》:

对玻璃样品件扫描仿形,生成加工数据。

扫描步长不变。

《图库》:

271种图形,35个可扩展图形打开图库界面,可选取图库中的图形进行加工。

《命令编辑》:

直线命令有X、Y、Z、W、Q、R,斜线命令:

A、B、C、D,图库图形调用命令:

P。

举例(上面图片中的加工图形)X500/Y500/P1-25/Y500/P1-04/M2/X400/M3/Y400/P1-24

《编辑》:

绘图编辑,用鼠标绘图,鼠标右键可以将图形封闭。

《排版》:

手工排版,可以异形进行排版,可以在设置距离内,自动与特征边线对齐。

点击

图标会弹出如下界面

手动界面主要是在设备日常检修中或是在流水切割传送玻璃中途有暂停时启用。

各图标功能如上图所示,在用切割机三轴手动运动快捷界面执行相应功能时,必须先将保护锁打开。

3.4机械各参数设置

切割速度:

指直线切割速度,即切割能达到的最大速度,当切割倍率高于是100%时,实际切割速度有可能大于此速度。

设置此参数时,不能大于最大切割速度(机械参数)。

定位速度:

即空行速度,定位到下一起点速度,一般比切割速度要快。

拐角角度:

根据玻璃切割工艺要求,切割两线接近于直线时,可以匀速过渡,当角度较大时,必须抬刀处理。

拐角角度指,前一段相对于后一段的切入角度,默认值20,即两线夹角160度到200度之间时,不需要抬刀。

小于160度或大于200度,需停止抬刀再下刀切割。

X轴刀心补偿:

切割刀具与旋转轴不是同心的,而切割时,刀具主向与切割轨迹正切。

所以要记录刀具在零点(偏置后,与X轴正向一致时),刀具的切割点与C轴旋转中心的(X方向)相对位置。

Y轴刀心补偿:

所以要记录刀具在零点(偏置后,与X轴正向一致时),刀具的切割点与C轴旋转中心的(Y方向)相对位置。

注油延时:

在玻璃切割中,是延时注油,提前关油,即开始切割动作后,打开注油阀,在切割动作停止前,关掉注油阀,才不会在切割的起点与终点油过多。

正切偏移:

在旋转轴回到机械零点后,机械零点的位置不一定是与X轴的正方向相切的,但在切割的过程中,要与切割轨迹相切。

所以此参数记录了旋转轴方向与X轴正方向的差值。

在实际切割时,会以此值做为补偿,进行切割。

默认切割厚度:

对于玻璃切割,不同厚度的玻璃要用不同的刀具,当然切割压力也是不尽相同。

在工艺参数中,定义了1mm至30mm的厚度,此处指定的厚度,是在这个范围中。

如果在切割前,使用了测厚功能,会自动切割所需要的工艺参数。

拐角速度:

此速度设置值,是正好处于拐角角度,不需要抬刀切割,此时,拐角时的速度,即第一段的终点速度,下一段的起点速度。

异形速度:

斜线、圆弧等异形的切割速度。

圆弧的速度,同时还要根据半径大小来确实最终使用的速度。

椭圆速度:

椭圆与样条曲线等,由小线段拼接的图形,采用椭圆速度。

玻璃巡边名词功能解释如下:

测玻璃位置:

在反向寻边定位时,光电传感器会先走到此位置,检测如果有玻璃,

则开始定位动作,否则,返回零点,提示没有放置玻璃,或放置偏差太大。

光电开关位置:

光电传感器,相对于切割刀具的位置。

在机械上,光电传感器与切割刀具装配位置不同,以刀具为零点,光电传感器所在位置即光电开关位置。

光电开关是数安输入信号,有玻璃时接通,无玻璃时断开。

扫描速度:

扫描速度是寻找玻璃时的速度,找到玻璃后,再以很低的速度,反向精确定位。

寻边位置

(2):

一共定位三点,确定玻璃的放置位置,此参数是指定位两点的那条边上,定位位置。

单位为(%),以原边长度为基准确定位置。

寻边位置

(1):

一共定位三点,确定玻璃的放置位置,此参数是指定位一点的那条边上,定位位置。

定位方式(5种):

机械定位:

不使用光电传感谢器定位。

使用机械上安装的定位柱定位,一般是有

气浮功能的切割机有这种定位方式,放置玻璃后,打开气浮功能,升起定位柱,

用手推玻璃,使靠在定位柱上。

一般定位柱至少有三个,X向至少有两个,Y方向有一个。

X向两点:

使用光电传感器定位,一般时机械上有传送带,与上片台配合,

没有气浮装置。

从外到内找玻璃,X方向寻找两点,Y向寻找一点。

Y向两点:

从外到内找玻璃,Y方向寻找两点,X向寻找一点。

反向X向两点:

从内向外找玻璃,X方向寻找两点,Y向寻找一点。

反向Y向两点:

从内向外找玻璃,Y方向寻找两点,X向寻找一点。

图形三

压力、刀刃角度配置表(参考值)

压力设置名词解释如下:

厚度:

当前切割玻璃的厚度,单位:

mm。

下刀压力:

C轴下刀时的压力,单位:

kg。

抬刀压力:

C轴抬刀时的压力,单位:

直线加压:

下刀时C轴正常切入,设定的增加压力,持续加压时间到后,变为下刀刀压,单位:

kg。

时间:

直线加压时间,单位:

ms。

X正:

切割X轴正向直线时的刀压,单位:

X负:

切割X轴负向直线时的刀压,单位:

Y正:

切割Y轴正向直线时的刀压,单位:

Y负:

切割Y轴负向直线时的刀压,单位:

注:

其他方向的刀压是此上两种刀压的矢量值。

圆弧加压:

圆弧下刀压力,单位:

圆弧加压的持续时间,单位:

小压:

当圆弧半径小于等于小半径时,切割该圆弧时的压力值,单位:

小半径:

设定一个半径尺寸,当切割圆弧半径小于等于该设定值时,系统认定该圆弧为小半径圆弧,切割时调用小压进行切割,单位:

中压:

当圆弧半径大于小半径设定值且小于大圆弧半径设定值时,切割该圆弧时

的压力值,单位:

大半径:

设定一个半径尺寸,当圆弧半径大于等于该设定值时,系统认定该圆弧为半径圆弧,切割时调用大压进行切割,单位:

mm。

大压:

当圆弧半径大于等于大半径时,切割该圆弧的压力值,单位:

下刀延迟时间:

C轴下刀切入玻璃后,延迟一段时间后,开始切割,单位:

3.5切割操作步骤实例:

下面以订单为例进行讲解,仅供参考。

点击红边框所示图标进入新原片尺寸编辑,编辑好原片尺寸后点击新小片图标,如下图所示点击输入小片尺寸(片数、X向长度、Y向长度),继续此步操作插入其它小片。

异形图库如下图所示相关编辑方法请参照OPTIMA使用说明书。

尺寸编辑完后点击最优化

图标,进入下图所示界面

文件

另存为

确认优化方案后,点击出现如下界面

输入文件名,点击保存后返回刚才界面再点击

图标发送文件,发送完文件后关闭OPTIMA优化软件,返回到切割软件主界面单击工件选择找到刚才编译的文件,选中打开即可进行新加工订单的切割。

四.检查与调整

4.1矩形传感器的设置和调整:

请参照示意图确保镜头安装正确

拿下黑色的镜头盖,设定激光的末端与锁紧螺母的距离值为11mm,盖好镜头盖设定镜头与毛毯平台的距离为32mm

为了机器正常工作,这些设定值一定要正确,切记!

传感器控制卡的调整:

1.确认从激光光束下面无玻璃,为工作台面;

2.记录此时,LED显示数据:

LOW,一般为100左右;

3.将6mm厚的玻璃置于激光下;

4.记录此时,LED显示数据:

HIGHT,一般为3000,茶玻:

2000,木质模板:

900;

5.通过ADJUSMENT按钮,设置临界值为(LOW+HIGHT)/2,即(900+100)/2=500;

6.退出临界值设置模式,返回到正常工作检测模式;

反射物:

切割台面木质模板彩色玻璃(深色)透明玻璃镜面

LED值:

090500900200030004000

反射性能:

最差较差较好最好

根据以上特性,设置台面无玻璃时在台布上较好(注:

采用台面反射能力最强一处作参照,黑色铁块比台布反射力强);

检测玻璃最好选取需要探测切割的彩色玻璃(深色);

•确保镜头与螺冒之间距离为

11mm.

•装好黑色镜头.

•确保黑色镜头与台面距离为

32mm.

•确保黑色镜头与台面垂直(左右,前后成90度角).

4.2对角线调试方法:

1、打开切割软件执行"

回零"

动作,请勿将急停关闭。

2、参照上图所示,实际精确测量出对角线误差值(建议现场使用1000mmX1000mm的方片四周修边(30mm),再测量尺寸、对角线误差值)。

3、参照下图

回零完成后到切割机对应侧找个参照点,测量出现在值如图为185mm若对角线有误差,就是将此值加大或减小相应的误差值即可(例如2mm)

`

4、推动铝板一侧移动距离为对角线误差值(例如2mm),完成后再次按原先状态锁紧四颗螺丝即可。

4.3尺寸误差调节

在实际生产中会遇到CNC切割机所切割出的玻璃尺寸比实际订单所要求的尺寸大或者小,如下图所示假设订单要求切割尺寸为X向尺寸3660mm、Y向尺寸2440mm,实际切割后测量出的尺寸为X向尺寸3655mm、Y向尺寸2445mm。

即X向小5mm,Y向大5mm。

将实际测量出的误差值带入下面公式中,再将所得的数据替换伺服原有数据值即可

更改好参数后断伺服电源30秒再开机。

4.4定位块的调整

当在利用原边切割的情况下出现矩形切片对角线不等的情况,请按如下方法调整。

1.取一块至少有一条2000mm边的窄条玻璃放于切割台上。

2.手动将其定位,确定至少第一个及第二个定位块均紧贴玻璃边。

3.确定切割台三个轴都位于原点。

4.将切割台置于手动状态。

切记:

不可移动Y轴运动机构及玻璃。

5.延X轴正方向推动横梁至第一个定位块处。

6.测量玻璃边与切割刀轮之间的距离。

7.延X轴正方向推动横梁至第二个定位块处。

测量玻璃边与切割刀轮之间的距离。

8.比较2个测量值,并根据比较结果延Y轴正方向或负方向调整其中一个定位块。

9.调整完毕后重复2-7。

结果一致表明第一第二定位块调整完毕。

10.将后续的定位块调整至紧贴玻璃边即可。

4.5传动链条和输送带的传动胀紧及调解

1.输送皮带电机通过链条带动链轮及同轴的皮带轮来实现皮带输送。

链传动的涨紧度调整:

松开电机固定螺钉,拧动涨紧螺钉,使链条张紧,同时保证链条与传动轴的垂直和直线度;

拧紧锁紧螺栓。

2.调整涨紧皮带轮上的调节螺栓,达所需涨紧度,可使涨紧轮在皮带涨紧槽板上移动,实现皮带涨紧度

4.6传动皮带检查与调整

为了保证切割性能的良好,每月(或每1000工作小时)应检查一下切割桥的传动皮带,主副传动箱同步带共有3组:

左侧主传动箱内有2组,右侧副传动箱内有1组。

1.伺服电机皮带张紧度调整:

1).用板手松4个电固定螺钉;

2).在传动箱底板后面松开锁紧螺母,调节调整螺钉至张紧度合适,锁紧螺母;

3).调整完后应拧紧4个电机固定螺钉。

2.传动皮带张紧度调整:

1).松开张紧轮安装板的固定螺钉;

2).松开紧固螺母,调整张紧螺钉推动安装板(按需调方向推动);

3).调整合适后拧紧紧固螺母和安装板固定螺钉。

五.设备保养

为了保证设备准确有效的运行,延长使用寿命,应严格按照下面介绍的保养表进行周期性保养,表内保养周期只是一个常规的指导,周期的长短取决于机械的使用频率。

5.1每班保养

序号

保养内容

检查部位

工具

材料

执行人员

1

切割油面

油标

加油杯

专用切割油

操作人员

2

检查切割质量

切割台上的玻璃

程序,切割刀轮

切割刀轮

3

切割中润滑油检验

切割台上的刀头

程序、油压

切割油

4

刀头切割轮的更换

刀头

内六角扳手

5

切割台面清洁

切割台

真空吸尘器或毛刷

6

环境清洁

切割台周边环境

扫帚、真空吸尘器

5.2每周保养

齿轮、导轨保养

毛刷、布、加油枪

溶剂、黄油或特殊溶剂

切割间隙检查

程序

清洗传感器

软布

刀头偏移角度调整

玻璃

润滑和加注黄油点

机械的导轨、齿轮、齿条的加注黄油,加注前需按下述要求进行:

1).由沾有溶剂的棉布清洗各需要润滑零件表面;

2).喷涂切割台专用润滑的细雾液,使各零件表面保持润滑;

3).干燥10分钟后即可加注黄油。

5.3每月保养

各焊头、线头、管接等检验

工作台

各种工具

清洗空气滤清器

压缩空气

清洗检查各接近开关

刀头、横梁、Y轴运动机构

软布、砂布

检查电机减速机润滑油清洁度

输送带减速机

目测

工业齿轮油N220或N320

5.4每三月保养

切割台链传动

链轮链条

机油枪

机油

切割台输送带带传动

各皮带轮轴承

黄油枪

黄油

5.5每半年保养

每六个月检查和维护安全装置(安全装置应随时检查,六个月要彻底清查),检查底板、工作台、切割刀头、主副传动箱、运动机构等部位上的安全装置,应有专业保养工担任此项工作。

5.6特殊保养

特殊保养周期按设备使用频率而确定,建议采用不定时的检查和保养。

检查皮带胀紧程度

左右传动箱

专业人员

检查圆导轨状况

检查X轴机械间隙

工作台导轨

检查Y轴机械间隙

横梁导轨

检查X轴传动齿轮

检查Y轴传动齿轮

7

检查对角线

8

润滑油检查

切割用油

1.X,Y运动导轨的清洁及润滑(每周)

圆柱导轨、直线导轨及齿条要保持清洁并使其表面有一层油膜(使用油枪或毛刷直接涂抹)。

2.X,Y轴机械间隙检查和调整,X,Y轴驱动齿轮与齿条的间隙要定时调整,切割小车运动V型轮和轴承与导轨的间隙(每周)

3.玻璃定位的红外线感应器的清洁和调整(每周)

4.刀头保护装置状况检查(每周)

六.设备使用常见问题处理

6.1.设置不能归零

原因:

紧急开关是否释放,伺服驱动器是否报警,控制电源是否启动;

处理方法:

检查上述状况或关机,重新开机。

6.2归零超行程

X,Y轴归零减速或停止接近开关信号没有输入到电脑。

将X,Y轴手工往中间移动200毫米,然后检查接近开关,连接线路和G卡是否正常。

6.3归零超时

Z轴归零停止接近开关信号没有输入到电脑。

检查接近开关,连接线路和G卡是否正常或重新开机。

6.4直线切割边部尺寸有误差(修边不准)

红外线感应器的位置变化。

检查感应器机械位置,然后重新进行:

参数设置->

光电定位->

光电

开关位置然后输入实际测量值(如:

20.8)->

然后按确定,即可修正误差。

6.5直线切割尺寸误差较大

原因:

Z轴原点补偿值不正确;

切割桥或切割小车机械间隙超出允许范围;

切割刀轮间隙允许范围;

重新调整Z轴原点补偿值;

调整机械间隙。

6.6对角线误差较大

原因:

切割桥受外力撞击;

切割桥转动轴两端与皮带轮、驱动齿轮松动。

检查上述状况。

6.7异形切割偏差较大

5,6项原因;

更换驱动卡后,没有调试。

按照5、6项步骤操作;

重新调整驱动卡。

6.8切割砂路质量不稳定

切割刀轮质量不好或型号不对;

玻璃原片本身质量;

切割压力、速度参数不对;

6.9切割压力明显增加,砂路不好

切割刀头气囊有破损;

比例阀有水或损坏。

6.10找不到玻璃原片

红外线感应器镜头有油污;

玻璃表面有灰尘或玻璃反射率太低;

原片摆放的位置不正确;

用镜头布清理镜头;

重新设置红外线控制器灵敏度;

清理玻璃面;

正确摆放玻璃;

如玻璃反射率太底,请采用机械定位方式切割。

当加工范围很小时,光电定位时巡边按照加工范围的百分比去寻找玻璃的边缘时有可能找不到正确的位置而不能正常完成光电定位,此时可以将机械零点偏置到该玻璃原片的零点位置后即可。

6.11软件故障

软件数据丢失;

1,执行机器[恢复备份参数]操作;

6.12流水切割时不能连续切割

流水切割时,必须保证在切割完图形路径前,上片台准备好下一块要切割的玻璃,否则整个连续切割就会停止,需要重新点击启动,再点击一次传送按钮才能继续切割。

6.13光电定位不能正常巡边

当加工范