降低涂装生产线电能消耗Word文件下载.docx

《降低涂装生产线电能消耗Word文件下载.docx》由会员分享,可在线阅读,更多相关《降低涂装生产线电能消耗Word文件下载.docx(40页珍藏版)》请在冰豆网上搜索。

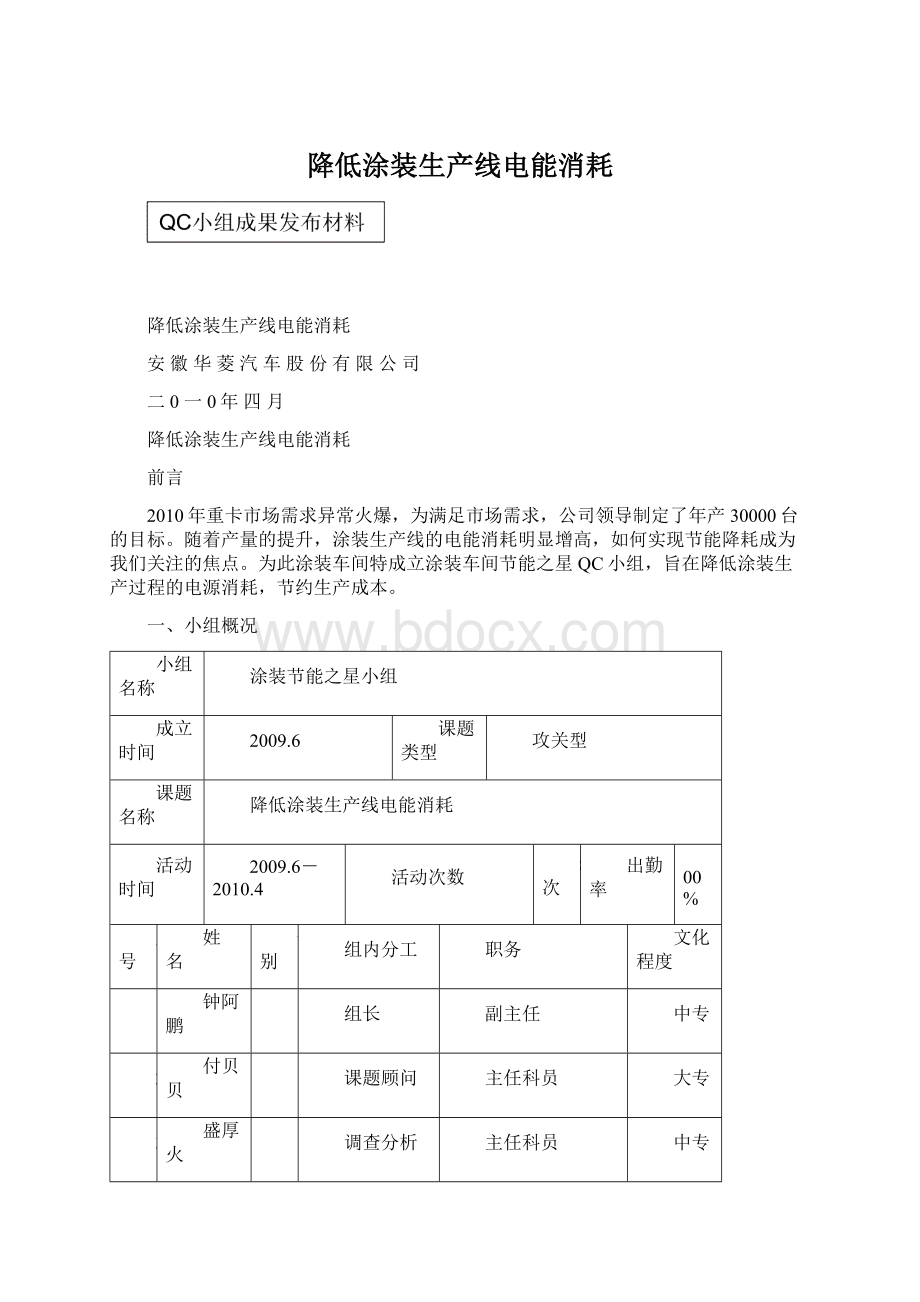

7

赵刘峰

班组长

中技

8

刘义娟

9

张荣明

高中

10

王新刚

11

濮绪平

材料制作

12

桂小坤

13

胡锡宽

14

王贤发

二、选题理由

三、现状调查

涂装车间涂装生产线分为驾驶室生产线和车架生产线,在09年6月1日—12月30日对两条生产线消耗电费调查如下:

项目

平均量

单台车身消耗电费

261.6元

单台车架消耗电费

157.5元

单台总消耗电费

419.1元

四、活动的目标

活动前

目标

222.4元

133.8元

356.2元

按2010年年产30000台产量消耗电费对比

活动前419.1*30000=12573000元

目标356.2*30000=10686000元

节约12573000元-10686000元=1887000元

小组讨论结果:

1、涂装生产线包括驾驶室、车架两条生产线,工艺、设备已经确定无法更改,无法从这方面入手。

2、每天8小时电费是固定的,只能在8小时生产过程中提高生产效率,提高两条生产线的产能,达到降低单台车身耗电量、单台车架耗电量的目标。

五、原因分析

1.车身线原因分析

通过车身工艺流程图每个工位现场实际调查发现以下问题

1、现在车身生产全线的节拍为7台/小时。

2、实际面漆班组节拍可以达到9.3台/小时、打磨打胶PVC班组节拍可以达到8台/小时、前处理电泳班组节拍可以达到7.5台/小时。

3、前处理、中涂、面漆烘干室维修时间太长

结论:

车身全线没有以最快的生产节拍生产,造成浪费。

2.车架线原因分析

通过车架工艺流程图每个工位现场实际调查发现以下问题

1、现在车架生产全线的节拍为6台/小时。

2、实际车架线节拍可以达到8台/小时

3、车架线程控行车故障率较高

车架全线没有以最快的生产节拍生产,造成浪费。

六、要因确认

1.车身线要因确认

末端因素

确认内容

确认方法

负责人

实施日期

人员技术培训不到位,技术水平差

生产线人员技术培训是否不到位

现场调查打磨、刮腻子、喷漆、修补人员技术水平实际情况

袁左明

1月3日-1月10日

生产组织优化

实际生产是否合理

现场调查生产实际情况

车身面漆返工率太高

是否需要返工、因为什么返工

现场调查车身面漆返工率实际情况

喷漆前车身积放量太少

现场可以积放多少车身

现场调查是否积放量太少

PVC烘干室节拍太慢

实际节拍是否合理

现场调查实际节拍是否太慢

1月10日-1月20日

PVC打胶工位节拍太慢

前处理上料浪费时间

是否不适合生产线人员上料

现场调查前处理上料的实际情况

烘干室维修时间太长

烘干室实际维修是否合理

现场调查烘干室实际维修情况

确认1:

人员技术培训不到位,技术水平差

a、各班组坚持每月进行一次技术培训,每周召开一次全班技术问答;

b、打磨、刮腻子、喷漆、修补人员都由师傅带徒弟培训合格上岗;

(结论:

非要因)

确认2:

生产组织优化

a、自动喷涂机换色耽误时间

自动喷涂机每换一次颜色平均耽误2台车身生产时间,需要13分钟

实际统计驾驶室出每天要换色5次,耽误65分钟

b、面漆生产线上驾驶室车距过大,驾驶室车距为1200mm

c、车身滑撬小车太少,只有90个,无法满足车身线流水线连续生产(结论:

要因)

确认3:

a、车身整车返工2台车身

b、车身左右车门返工8个车门(结论:

确认4:

喷漆前车身只能积放9台,当生产时积放的车身无法满足面漆班组9.3台/小时的速度

(结论:

确认5:

PVC烘干室节拍太慢

a、3台车身进烘干室需要3分钟,节拍太慢。

烘干室前每次只能放2台车身,每次都等第3台车身,影响速度

b、3台车身在烘烤需要18分钟,烘烤时间太长。

烘干室密封性不好。

c、3台车身出烘干室需要3分分钟,节拍太慢。

出车为人工拉车,效率很低

PVC烘干室一次性可以烘烤3台车身,3车身在这个工位需要24分钟

每台车身在pvc烘干室工位的时间为:

24分钟/3=8分钟

每小时60分钟/8=7.5台,无法满足面漆班组9台/小时的速度(结论:

确认6:

PVC打胶工位前只能放2台车身,打胶工位前积放量太少,无法跟上PVC烘干室的生产节拍。

确认7:

前处理班组每天必须安照工艺要求人工搬料到前处理槽体上,每天浪费30分钟搬料,费时费工。

(结论:

确认8:

a、车间电泳、中涂、面漆烘干室共有滑撬系统6台升降机的上升到位和减速耐高温开关,耐高温接近开关的安装位置不合理,离烘箱高温区域太近

b、一旦开关失灵需要维修更换,烘干室要先降温后,维修工进入烘干室维修,然后再升温到工艺要求的烘烤温度进行生产平均维修耽误烘干室20分钟生产

2.车架线要因确认

人员成本意识不高

生产线人员成本意识是很低

现场观察生产线人员成本意识情况

1月3日-1月30日

程控行车钢丝绳更换频繁

更换频繁是多少

现场调查程控行车钢丝绳更换频繁

程控行车故障比较频繁

故障停机多长时间

现场调查故障停机情况

现场车架摆放杂乱

现场是否摆放杂乱

对车间现场进行5S考评

焊装车架配送不及时

是否不及时

现场调查车架配送情况

a、各班组坚持每周进行班组成本学习讨论;

b、每位班组员工都非常重视成本意识;

车架线现在是两个班次生产,每天晚上17:

30分交班,都得停线30分钟吃饭。

(结论:

确认3:

程控行车有12根钢丝绳磨损严重,1月3日-30日统计平均每天都要换1根钢丝绳,停线24分钟。

确认4:

程控行车故障率较高

a、程控行车现在超载运行,行车行走和卷扬轴承磨损严重,更换十分困难。

2月1日-10日统计发现,平均每天都要30分钟更换轴承

b、程控行车吊具掉落情况十分频繁,1月3日-30日统计平均每天都要40分钟来打捞吊具(结论:

要因)

确认5、现场车架摆放杂乱

生产现场整洁、有序,符合5S管理要求。

非要因)

确认6、焊装车架配送不及时

焊装车间车架配送很及时,没有影响涂装车间生产。

六、制定对策

1.车身线制定对策

要因

对策

措施

地点

完成日期

生产优化

喷涂机换色要65分钟

降低换色时间

换色要13分钟

合理安排颜色顺序

面漆

2月1日-10日

驾驶室车距1200mm

降低车距

车距1000mm

降至最小车距

滑撬小车90个

增加滑撬小车

流水线连续生产

增加到110个

修补

返工率太高

返工2台车身

降低返工率

返工0.05台车身

局部修补

2月1日-20日

返工8台车门

返工1台车门

制作专门工装

喷漆前车身积放量少

喷漆前车身只能积放9台

增加积放量

积放量增加到15台

增加工位,加大喷漆前车身积放量

3台车身进烘干室要3分钟

积放3台车身

降低到进烘干室1.5分钟

增加烘干室前的积放工位

PVC

2月10日-20日

3台车身烘烤需要18分钟

减少升温时间

降低到烘烤要16分钟

增加烘干室密封性

3台车身出烘干室要3分钟

改变出口方式

降低到出烘干室要1.5分钟

改变PVC烘干室出口电器控制

PVC打胶节拍太慢

打胶工位前积放量2台车身

积放量增加到4台

停止器前移2个工位,并改变停止器控制程序

2月20日-30日

前处理上料慢

前处理30分钟人工搬料

改变上料方式

人工搬料时间降低到5分钟

增加上料吊具,自动上料

维修耽误烘干室20分钟生产

降低维修时间

维修不耽误生产时间

改变开关位置,便于维修

维修

2.车架线制定对策

小组针对每个要因各提出了两种方案并进行评价选择。

评价内容

◎

○

△

可实施性

小组能自行解决

需要其他部门协助

难度大

有效性

预计很有效

会有一定效果

把握不大

可靠性

彻底改造

较彻底改造

临时措施

经济性

费用低

需要一定费用但尚能承担

费用很高很难承受

表中:

◎5分○3分△1分

方案

评价

得分

实施性

两班次合为一个班次

×

对两个班次的吃饭时间调整

20

√

钢丝绳更换频繁

改变行车东侧钢丝绳卷扬导绳槽的旋向

18

更换粗的钢丝绳

行车轴承磨损严重

更换好的轴承

安排外协人员晚上进行维保更换轴承

行车吊具掉落频繁

制作专门的工具打捞掉落的吊具

更改吊具减少吊具的掉落频次

八、对策实施

1.车身线对策实施

实施1:

a.喷涂机换色要70分钟

现场调查发现每天的换色是因为焊装车间驾驶室顺序无法统一颜色生产,和焊装车间协商后,每天由涂装车间给焊装车间安排驾驶室生产顺序

通过2月20日—3月20日统计发现,每天平均换色为1次,耽误2台车身生产时间,每天可多生产8台驾驶室

b、驾驶室车距1200mm

现场调查发现驾驶室车距为1200mm,可降至1000mm,每台车节约200mm.通过2月20日—3月20日,每天可多生产3台驾驶室

c、车身滑撬小车90个

现场调查发现滑撬小车加到110个后,面漆班组可以不停线生产。

通过2月20日—3月20日,每天多生产8台车身

实施前面漆每天生产:

8﹡7=56台

实施后面漆每天生产:

56+8+3+8=75台-2(换色)=73台(合格)

实施2:

面漆返工率太高

a、车身平均每天返工2台车身,根据实际调查返工车身都可以进行局部修理

局部手工喷漆实施后

实施后2月20日-3月20日统计得出每天平均返工车身0.05

b、车门返工率8%

根据实际调查7%的返工车门,原有固定方式为铁丝钩固定,车门在行进过程中,铁丝易松开,门自动打开,油漆刮坏

铁丝扣门油漆刮坏

根据现场需求,绘制车门卡专用工装图

实施后

工装图工装扣门图

实施前:

每天返工2台车身+8个车门

实施后2月20日-3月20日统计得出:

每天平均返工0.05台车身+1个车门

实施3:

根据实际现场调查发现喷漆前可以通过增加储备链来达到增加车身的目的

实施前喷漆前车身积放:

9台

实施后喷漆前车身:

9+新增6台=15台

2月20日-3月20日现场实际调查发现,喷漆前车身积放15台可以满足面漆的生产速度

实施4:

PVC烘干室节拍太慢

a.3台车身进烘干室需要3分钟

根据实际现场调查发现PVC烘干室每次可以烘烤3台车身,而PVC烘干室前只能积放2台车身,每次都等第3台车身,浪费时间

对现场实际测量发现,PVC烘干室前通过工位调整可以积放3台车身,可以满足烘干室一次烘烤3台车身的生产节拍

实施后3台车身一次性连续不断进入烘干室,2月20日-3月20日

现场测量统计出3台车身一次性进入烘干室平均要1.5分钟,缩短1.5分钟

b.3台车身在烘干室中烘烤需要18分钟

对现场实际测量发现3台车身在烘干室烘烤到工艺要求要18钟,因为烘干室门关不紧密封不好,温度流失严重,影响升温时间。

维修班组对PVC大门研究后发现,门关不紧和门上方的2台开关门的传动电机的速比选择不当,将速比调整后,门已能全部关紧。

2月20日-3月20日现场测量统计出3台在烘干室里面烘烤平均要16分钟,缩短2分钟。

C.3台车身出烘干室需要3分钟

对现场实际测量发现3台车身出烘干室要3分钟,为人工拉车,速度非常慢,且劳动强度很大。

通过与设备部工程师一起商量讨论,改变PVC烘干室出口电器控制,从而改变烘干室出口的出车方式,由手动人工拉车变为自动出车。

极大的降低了劳动量,缩短了出车时间。

实施后3台车身自动出烘干室,极大的降低劳动量,缩短出车时间。

2月20日-3月20日现场测量统计3台车身出烘干室平均要1.5分钟,缩短1.5分钟。

PVC工位节拍时间:

3分钟(进车)+18分钟(烘烤)+3分钟(出车)=24分钟

每小时生产节拍:

60分钟/8=7.5台8小时可以生产60台

实施后:

1.5分钟(进车)+16分钟(烘烤)+1.5分钟(出车)=19分钟

19分钟/3=6.3分钟

60分钟/6.3=9.5台8小时可以生产76台

实施后可以满足面漆班组8小时75台车身的生产速度。

实施5:

PVC打胶工位前只能积放2台车身,影响整个PVC打胶工位的生产节拍。

停止器控制旧程序

维修工对现场实际调查发现,可将PVC打胶工位前的GG4停止器前移两个工位,并更改原有的控制程序。

从而使PVC打胶工位前的车身积放量达到4台,满足了后续工位的生产节拍。

停止器控制新程序

积放2台车

积放4台车

3月1日-3月30日现场测量统计发现PVC打胶工位前积放4台车可以满足后绪工位的节拍速度。

实施6:

对现场实际调查发现前处理的工艺要求确定,节拍无法改变,每小时只能生产7.5台,平均每天上料要30分钟。

上料方式为人工搬料,劳动强度很大。

通过和维修工一起现场调查发现,可以在前处理电泳槽体上增加一个电动葫芦上料,

极大的节省劳动力,节约了生产时间。

自动上料

现场实际测量实施后每天上料只要2分钟。

实施前上料30分钟

实施后上料2分钟节约:

30分钟-2分钟=28分钟

实施前8小时生产:

(480分钟-30分钟)/7.5=60台

实施后8小时生产:

(480分钟-2分钟)/7.5=64台

因为前处理电泳班组受工艺要求不得改变节拍速度,只能提前90分钟上班。

来完成每天75台的产量,以保证后继工位可以连续不间断生产。

实施7:

对现场实际调查发现电泳、中涂、面漆烘干室共有滑撬系统6台升降机,共有12个感应开关在高温区域。

每次维修时烘干室要先降温后,维修工爬到升降机高处维修,维修作业完成后再升温到工艺要求的烘烤温度进行生产,平均维修耽误烘干室20分钟生产

维修工将烘干室感应开关下移至低温区

3月1日-30日现场跟踪统计维修班班更换感应开关,都没有耽误烘干室20分钟生产

实施前更换需要时间:

20分钟

实施后更换需要时间:

0分钟

节约需要时间:

2.车架线对策实施

实施一:

各班组内部开会讨论,后决定白班往后延迟20分钟下班到17:

50分下班,晚班17:

55分上班。

节约25分钟时间。

实施前:

浪费30分钟

实施后:

30分钟-25分钟=5分钟

2月1日-28日统计后发现平均每天都节约25分钟后,每天可以多干3台车架

实施二:

改变行车钢丝绳卷扬方向

车间维修工和设备部工程师对程控行车东侧钢丝绳卷扬机的研究发现车间东面的行车卷扬滚筒导绳槽设计旋向错误,造成钢丝绳在导绳槽外运行,导致钢丝绳磨损严重,更换频繁,1月3日-15日统计平均每天都要换1根钢丝绳,停线24分钟。

2月1日-30日对改造后的程控行车卷扬钢丝绳磨损情况,统计平均得出更换了一根钢丝绳。

24分钟(平均每天更换花费时间)

1分钟(平均每天更换花费时间)

实施后每天可以多生产3台车架

实施三:

a、行车轴承磨损严重

程控行车现在超载运行,行车轴承磨损严重,更换十分困难。

1月1日-15日统计发现,平均每天都要32分钟更换轴承。

现场班组和维修班组讨论研究得出,现在维修班组只有白班有人维修,而现在车架线两个班次生产,只能在凌晨2点到7点有4个小时的停线时间。

只能安排外协人员在凌晨时间进行行车轴承保养、更换。

32分钟

0分钟节约:

32分钟

实施后每天可以多生产4台车架

b、行车吊具掉落频繁

实施前

程控行车吊具掉落情况十分频繁,2月1日-10日统计发现,平均每天都要40分钟来打捞吊具。

车间维修班组和现场员工一起研究讨论发现程控行车吊具,吊具两边的吊耳过短,导致容易掉落。

决定加长吊具两边的吊耳,来减少程控行车吊具掉落情况。

48分钟

节约:

每天多生产6台车架

实施前8小时车架生产台数:

6台*8=48台

48台+3台+3台+4台+6台=64台

九、效果验证

1.车身线效果验证

每天工作8个小时车身产量

56台车身

73台车身

单台车身电费:

8小时车身电费:

56台×

261.6=14649.6元

单台车身电费:

14649.6元/73台=200.7元

单台车身节约电费:

261.6元-200.7元=60.9元

单台车身电费对比

2.车架线效果验证

每天工作8个小时车架产量

48台车架

64台车架

单台车架消耗电费:

8小时车架消耗电费:

48台×

157.5=7560元

157.5元/64台=118.125元

单台车架节约电费:

157.5元-118.125元=39.375元

单台车架消耗电费对比

九、效益分析

1.车身线效益分析

2010年产30000台车身消耗电费

261.6元×

30000=7848000元

200.7元×

30000=6021000元

7848000元-6021000元=1827000元

1.车架线效益分析

2010年产30000台车架消耗电费

157.5元×

300000=4725000元

118.125元×

30000=3543750元

4725000元-3543750元=1181250元

3.涂装生产线电能消耗分析

活动后单台车身消耗电费:

200.7元

单台车架消耗电费:

118.125元

车间消耗总电费=单台车身消耗电费+单台车架消耗电费=200.7元+118.125元=318.825元

活动后

318.825元

2010年产30000台消耗电费

效益分析

419.1元*30000=12573000元

318.825元*30000=9564750元

12573000元-9564750元=3008250元

2010年产30000台车计算可节约电费3008250元

无形效益

a.通过本次活动,进一步提高了成员的质量意识、问题意识和改进意识,大大增强了团队