德士古气化炉工艺Word文件下载.docx

《德士古气化炉工艺Word文件下载.docx》由会员分享,可在线阅读,更多相关《德士古气化炉工艺Word文件下载.docx(16页珍藏版)》请在冰豆网上搜索。

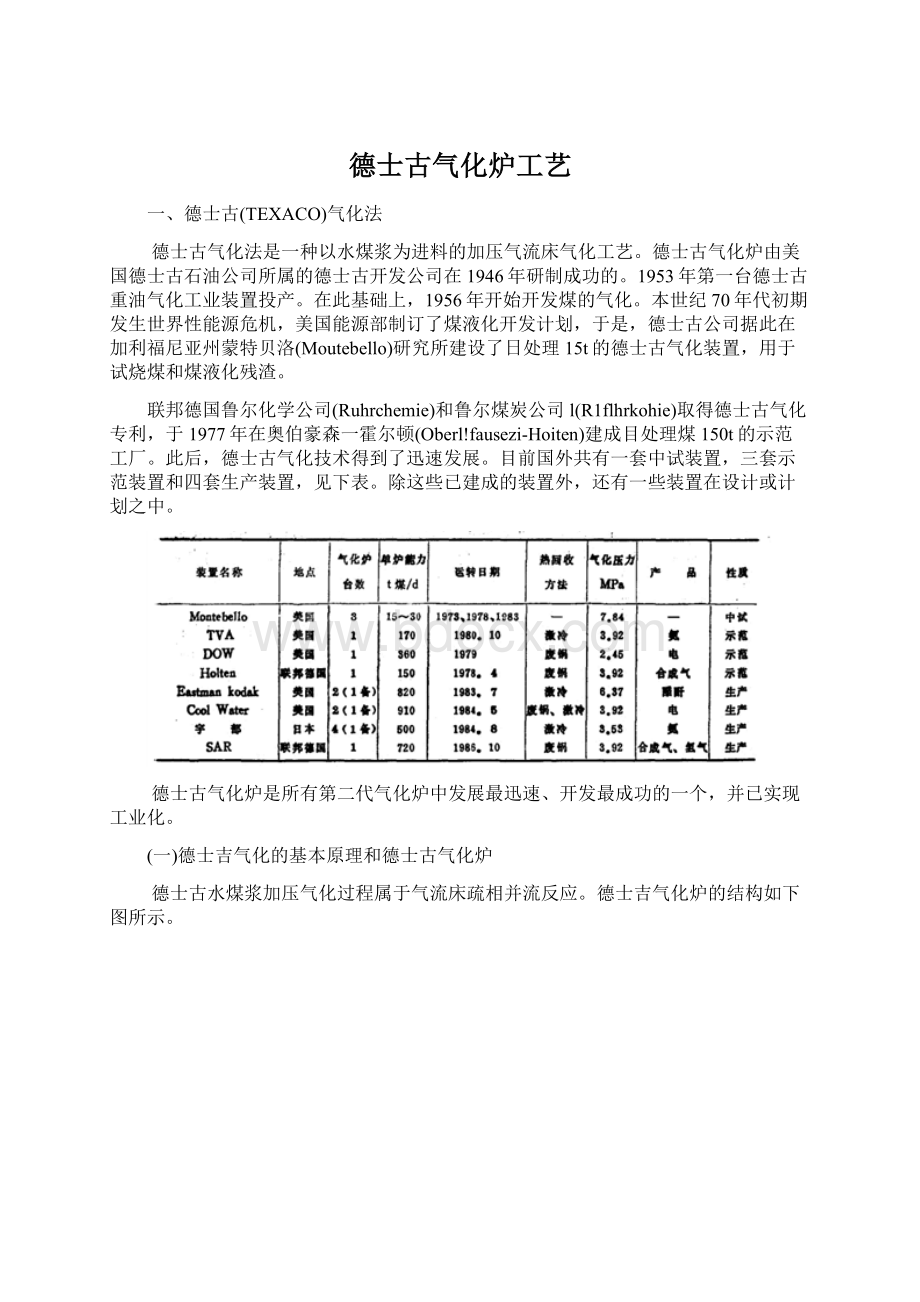

C+H2O(g)=CO+H2

CH4+H2O(g)=CO+3H2

C+CO2=2CO

CO+H2O(g)=C02+H2

(二)工艺条件

水煤浆加压气化属于气流床反应,影响气化炉操作和气化工艺指标的主要参数有:

水煤浆浓度、氧煤比、煤粉粒度分布及气化炉操作压力等。

1.水煤浆浓度

水煤浆浓度对气化的影响表现为:

随着水煤浆浓度的提高,煤气中有效成分增加,气化效率提高,氧气耗量下降,如下图一、二所示。

图一

图二

水煤浆浓度的提高,带入气化炉中的水分相对少了,减少了蒸发水所消耗的热量,因而使一氧化碳和氢气的产量增加了,气化强度和气化效率均得到提高,能耗下降。

为了维持正常的气化生产,煤浆的可泵送性和稳定性等也是十分重要的。

所以,研究水煤浆的成浆特性和制备工艺,寻求提高水煤浆质量的途径是十分必要的。

试验认为,在制备高浓度水煤浆时,煤质是关键因素,而煤粉粒度的分布又是重要的影响因素,添加剂是改善流动性及堆积效率的一种有力措施。

煤的内在水分含量低、粒度分布宽,将有利于高浓度水煤浆的制备。

适宜的添加剂还能改变煤浆的流变特性,且煤粉的粒度越细,添加剂的影响越明显。

所以,选择合适的煤种,调配最佳粒度和粒度分布是制备具有良好流动性和较为稳定的高浓度水煤浆的关键。

一般说来,褐煤的内在水分含量较高,说明其内孔表面大,吸水能力强。

在成浆时,煤粒上能吸附的水量多,因而,在水煤浆浓度相同的条件下,自由流动的水相减少,即造成流动性差,若使其具有相同的流动性,则煤浆浓度必然下降。

故褐煤在目前尚无法作为水煤浆的原料。

日本宇部在评价我国的昭通褐煤时,亦得到了与上述相同的结论。

2.氧煤比

氧煤比是气流床气化中重要的操作指标。

当其他条件不变时,气化炉温度主要取决子氧煤比,如下图一所示。

提高氧煤比可使碳的转化率明显上升,如下图二所示。

图一

但是,当氧气用量过大时,部分碳将完全燃烧,生成二氧化碳,或不完全燃烧生成的一氧化碳,又进一步氧化成二氧化碳,从而使煤气中的无用组分增加,气化效率下降。

而且,随着氧煤比的增加,氧耗明显上升,而煤耗下降。

所以,氧煤比对过程操作来说,有一最适宜的比值。

美国蒙特贝洛中试炉气化伊利诺斯6号煤对,氧煤比约为0.93;

联邦德国RCH/RAG示范厂则为0.92.

3.煤粉粒度分布

煤粉的粒度对碳的转化率有很大影响。

因为煤粒在炉内的停留时间及气固反应的接触面积与颗粒尺寸的关系非常密切。

而且,大颗粒离开喷嘴后,具有较大的相对速度,在反应区中的停留时间比小颗粒短,另一方面,比表面积又与颗粒大小呈反比。

这双重影响的结果必然使小颗粒的转化率高于大颗粒。

由试验结果表明,煤粉越细,气化效率越高。

但是,当煤粉中细粉含量过高时,水煤浆表现粘度上升,不利于配制高浓度的水煤浆。

为此,对于反应性较好的煤种,可适当放宽煤粉的粒度。

如日本德士古炉用的煤浆,最大粒度为20~40目,大部分小于90μm;

联邦德国德士古炉用的煤浆14~60%,>

90μm;

7~35%,>

315μm,15%,:

>

500μm。

4.气化压力

气流床操作压力的提高,有利于气化过程的进行。

因为压力增加,不仅增加了反应物浓度,加快了反应速度;

而且也延长了反应物在炉内的停留时间,使碳的转化率提高。

气化压力的提高,既可提高气化炉单位容积的生产能力,又可节省压缩煤气的动力。

故德士古工艺的最高气化压力可达8.0MFa。

一般根据煤气的最终用途,选择适宜的气化压力。

巳投产的几套装置中,大多数采用3.92MPa(表压),在伊斯特曼工程中配等压合成甲醇,采用了6.37MPa(表压)。

(三)工艺流程

下图为霍尔顿示范工厂的德士古气化工艺流程简图。

由图可见,德士古气化工艺可分为制浆和运输、气化和废热回收、煤气冷却净化及三废处理等部分。

1.煤浆制备与输送

德士古气化工艺采用煤浆进料、较之干式进料系统更为稳定、简单。

煤浆制备技术有三种:

干法、湿法(一段湿法和两段湿法)以及混合法。

干法:

原煤→干式粉磨→混合→水煤浆

↑↑

水添加剂

混合法:

添加剂

→低浓度湿磨↓

原煤→混合→水煤浆

→干式粉磨

一段湿法:

水添加剂

↓↓

原煤→高浓度湿磨→水煤浆

二段湿法:

原煤→低浓度湿磨→脱水→高浓度湿磨→水煤浆

国外大多采用一段湿法制水煤浆工艺,在一段湿磨中,又有开路(不返料)和闭路(返料)研磨流程之分。

前者是煤和水按一定比僦一次通过磨机制得水煤浆,同时满足粒度和浓度的要求,后者是煤经研磨得到水煤浆,再经湿筛分级,分离出大颗柱返回磨机。

一段湿法制浆工艺具有流程简单,设备少,能耗低,无需二次脱水等优点(尤其是开路流程)。

对球磨机来说,使相同物料研磨到相同细度,湿法比干法可节省动力30%左右。

水煤浆输送的主要设备为低压循环泵和高压料浆泵。

低压循环泵主要对煤浆进行泵送、循环和起一定程度的搅拌作用。

一般采用离心泵。

要求其操作寿命长,耐磨无泄漏,在泵送过程中保持水煤浆浓度不变。

高压料浆泵用于将制成的煤浆压送入气化炉喷嘴。

要求泵的出口压力高,工作可靠,流量可随意调节。

高压料浆泵常用柱塞泵、活塞泵和隔膜泵等。

2.制气和废热回收

制气工序是气化厂的核心,气化炉效率的提高对生产煤气的产量和质量均有着重要

作用。

在气化炉结构中,喷嘴是关键的设备。

喷嘴结构的优劣,对雾化性能和气化效率影响

很大。

同时,还会影响耐火材料的使用寿命。

喷嘴的良好设计可把能量从雾化介质转移到煤

浆中去,为氧气和煤浆的良好混合提供有利条件。

要求喷嘴锯以较少的雾化剂和较少的能量

实现雾化,并具有结构简单,加互方便,使用寿命长等性能。

据报道,一个良好设计的喷嘴,

能使碳转化率从94%提高到99%,降低炉温100℃。

喷嘴按雾化方法的不同,可分为机械雾化、气流雾化、机械一气流雾化;

按物料混合方式不同,可分为内混式、外混式等;

按物料导管的数量不同,可分为双套管式和三套管式等。

国外使用的喷嘴结构基本上是三套管式,中心管走15%氧气,内环隙走煤浆,外环隙走85%氧气,并可根据煤浆的性质调节两股氧气的比例,以促使氧、碳反应完全。

水煤浆气化炉对向火面耐火材料的要求极为苛刻。

因为该处除承受热力腐蚀、机械磨蚀外,还要遭受灰渣的物理、化学等腐蚀作用。

影响耐火材料性质的主要因素有温度、煤灰性质,熔渣流速及热态机械应力等,而其中?

以炉瀑为最重要因素。

RCH/RAG所用耐火材料是80%三氧化二铬的烧结铬镁尖晶石。

由于高温反应,煤的热值有25%以显热的形式存在,因此,煤气化的经济性必然与付产蒸汽相联系。

根据煤气最终用途的不同,粗煤气可有三种不同的冷却方法。

(1)直接淬冷法:

多见于生产合成氨原料气或氢气等流程。

高温煤气和液态熔渣一起,通过炉子底部的急冷室,如下图所示,与水直接接融而冷却,或在气化室下面用水喷淋冷却。

在粗煤气冷却的同时,产生大量高压蒸气,混合在粗煤气中一起离开气化炉。

(2)煤气冷却器法:

即采用废热锅炉的间接冷却法。

多见于生产工业燃料气、联合循环

发电用燃气、氧化合成用原料气等流程。

在气化炉下面直接安装辐射式冷却器(废热锅炉)。

热粗煤气将热传给水冷壁管而被冷却

至700℃左右。

熔渣粒固化.分离,落人下面的淬冷水池,后经闭锁渣斗排出。

在辐射式冷却器的水冷壁管内产生高压蒸气,作动力或加热用。

离开辐射冷却器的煤气导入对流冷却器(水管锅炉)进一步冷却到300℃左右。

同时回收显热、生产蒸气。

(3)间接冷却和直接淬冷相结合的方法:

用于生产合成甲醇原料气的流程。

热粗煤气先

在辐射式冷却器中冷却至700℃左右,使熔渣固化,与煤气分离,同时产生高压蒸气;

然后,粗煤气用水喷淋淬冷到200℃左右。

3.煤气的冷却净化及三废处理

离开德士吉气化炉的粗煤气,经废热锅炉回收显热后,入水洗涤系统。

其温度一般

为300℃左右,需进一步冷却和脱除其中的细灰,可通煤气洗涤器或文丘利喷嘴等加以洗涤冷却。

粗煤气组分单一,不含焦油,故不需设置脱焦油装置。

煤中的硫约95%转化为硫化氢,5%转化为硫氧化碳。

国外多数采用Selexol法或Rectisol法脱硫,脱除酸气后的尾气,经净化(如claus法)后放空,不存在废气排放问题。

废水含有极少量的酚和氰和氨,只需常规法处理即可排放。

固体排放物(固化熔揸)不会造成对环境的污染,并可用作建筑材料。

(四)我国水煤浆加压气化技术的开发状况

我国1969年在浙江衙州化工厂建成第一套水煤浆加压气化中试装置,日处理煤量16.8t,试验于1971年中止。

其后,1979~1984年在化工部化肥工业研究所进行水煤浆气化模型试验,处理煤量为20kg/h,气化压力为1.96MPa(表压)。

在模试基础上,1985年建成中试装置,规模为36t/d,操作压力为2.45~3.23MPa(表压)。

中试为废热锅炉间接冷却流程,付产3.92MPa饱和蒸气。

1986年已取得第一个煤种(陕西铜川煤)的试验数据。

主要工艺指标已达到设计值,水煤浆浓度60~61.5%l;

CO+H2,76%;

碳转化率,90~95%;

冷煤气效率,66%;

最长连续操作82h.,岂接近国外同类装置水平。

下表一为试验用煤的煤质分析数据,表二为模型试验中典型工艺试验的操作数据,表三为中试的主要操作数据与国外水平对照表。

山东鲁南托肥厂了为节能和降低氨的成本决定由焦改煤,建设德士古气化炉。

目前已从美国TDC公司获得工艺许可证和基础设计。

其它尚有十余家化肥厂正在积极筹措建设德士古气化炉之事,有的已与外商谈判,。

有的已完成试烧,有的在委托可行性研究等。

表一:

试验用煤的煤质分析

表二:

典型工艺试验操作数据

表三:

我国中试装置主要操作数据与国外水平对照表

(五)对德士古气化工艺的评价

1.煤种适应性

煤料的反应性、成浆性和灰熔点是衡量煤种适应能力的主要指标。

无烟煤由于其性低,褐煤由于其成浆性差,均不适宜于水煤浆气化。

最合适的气化原料为长焰煤、气煤等。

同时,还应注意到煤灰在还原性气氛下的流动温度和粘温特性。

为维持正常的液态排渣,液渣粘度最好维持在15~25Pa.S之间。

对用作德士古气化的原料煤,一般有如下要求:

(1)发热量达25121kJ/kg;

(2)灰熔点在1300℃为宜;

(3)煤中灰含量不得高于15~20%。

表四、五位我国四种不同煤种的水煤浆加压气化结果。

表四:

煤质分析结果

表五:

气化试验结果

大同煤在制备水煤浆时颇为困难,但气化结果理想;

昭通煤时褐煤,不太适合作为德士古气化的原料;

铜川煤和蔚县煤的试验结果好。

2.产品煤气的适用范围

德士古气化生产的煤气CO+H2组分的含量离,甲烷为0.1庄右,无焦油等高级烟类,故事较为理想的化工合成原料气。

一般情况下,用德士古炉生产燃料气时不经济的,只有在某些特定条件下(如环保要求高),才考虑联合循环发电或三联供(煤气、化工、电力)方案中使用德士古。

3.生产效率和建厂规模

(1)生产能力高,对负荷变化适应性好;

(2)灰渣含碳低,并可循环入炉。

煤耗低,碳转化率可达99%,

(3)高压操作,节省煤气压缩动力,对下游系统较为有利,

(4)氧耗量较鲁奇炉和温克勒炉为高,见表五、六。

(5)根据气化特点和热工炉条件,单炉生产能力不宜太小,一般应在500t/d以上。

表六:

几种煤气化方法的比较

4.对环境的影响

(1)煤气:

高温气化避免了焦油和酚的生成,煤气中硫化物和粉尘可用传统方法除去。

(2)废水:

工艺过程的排出水可用作制备煤浆的循环用水。

为防止水中可溶性盐类的积累,可适当排放少量废水。

由于不含焦油和酚,用常规净水方法处理即可。

(3)灰渣:

固化熔渣呈玻璃状,对环境无害;

细渣可作水泥配料。

————————————————-《煤炭气化》邬纫云

二、、、德士古气化炉(Texaco)

该炉由美国德士古公司开发。

1975年建成了日处理煤15~20t的实验炉,操作压力为8MPa。

1984年,在日本宇部(Ube)和美国凉水工程(CoolWaterProject)相继建成了操作压力4MPa、单台炉日处理煤量500t的大型德士古气化厂。

德士古气化炉结构示意如下图。

其使用寿命和开工率,很大程度上取决于耐火炉衬的材质,气化高灰熔点的煤时这点尤为重要。

耐火材料多用双层结构,靠炉壁(壳)的一层耐火材料的温度应高于气体的露点,并用独立的支撑结构,以便于局部更换。

对耐火材料总的要求是耐高温、耐冲利、耐高压、耐熔渣和气体的化学腐蚀。

一般Si02一A12O3一Cr2O8一ZrO2材料适用予酸性熔渣,Cr2O3。

一MgO(A12O3一Fe2O3)材料适用于碱性熔渣。

德士古气化炉示意图

德士古气化炉炉体上部的燃烧器是制气工艺的关键设备之一,其结构和选材应满足水煤浆和气化剂的连续喷入,并应能满足负荷变化的要求和耐高温、耐磨等要求。

德士古气化炉进一步的开发目标是:

1)提高煤浆浓度,达到75%~80%;

2)改进燃烧器,使其射流和雾化结构更加完善,使气化效率提高5%;

3)研制新型耐火材料,提高气化炉的使用寿命和开工率;

4)改进反应热回收办法,提高热效率。

4)改进反应热回收方法,提高热效率。

由于德士古炉采用水煤浆供料方法,其氧耗量较高(约比固态排渣鲁奇炉高1倍)。

针对

这一情况,美国矿务局摩根城煤炭研究中心和有关单位合作,开发了气流床干煤供料气化工艺,并予1984年建成了一座日处理煤量为30t的工艺开发装置。

在0.6~1.7MPa的压力下,实现了干燥煤粉向气化炉内连续而有控制地加料试验。

结果表明:

水煤浆供料消耗的氧比千煤粉进料高11%,产品煤气热值低11%~12%,气化热效率低8%~15%。

该试验炉的碳转

化率为90%以上。

煤粉(有70%为200目以下)通过压力转换煤锁和螺旋给料机用管道送入气化炉上部,气化剂(蒸汽和氧气)也从气化炉顶部的燃烧器和煤粉一起喷入炉内的燃烧室并迅速气化。

气化温度约1565℃。

气化炉由燃烧室、辐射热交换器和熔渣淬冷室组成。

气化炉直径为1.2m,高6.15m,有耐火砖衬里的燃烧室直径为0.4m,容积约0.065m3。

粗煤气在燃烧室内停留0.5~1S,在480~670℃下排出炉体。

熔渣和部分半焦通过渣锁压力转换后排出。

三、、、德士古(TEXACO)气化法

德士古气化法是以水煤浆进料的加压气流床气化方法。

它是由美国德士古石油公司下属德士古开发公司在以重油和天然气为原料制造合成气的德士古工艺基础上开发成功的。

第一

套日处理15t煤的中试装置于1948年在美国建成,试验了20种固体燃料,包括褐煤、烟煤、

无烟煤、煤液化半焦以及石油焦等。

1956年在美国摩根城(MorganTown)又建立了日处理

100t煤、操作压力为2.8MPa的德士古炉。

目前,德士古气化的工业装置规模已达到日处理

煤量1600t。

它是经过示范性验证的、既先进又成熟的第二代煤气化技术,我国也在积极开发和引进这项技术。

与同为气流床气化的K—T气化法相比较,德士古气化法在两点上有所改进,一是采取高压气化;

二是以水煤浆形式的湿法进料。

加压气化能有效地提高生产能力和煤气品质,但是在高压条件下解决干粉进料和煤锁装置问题是相当困难的,因此改进为水煤浆湿法进料的方式。

(一)工艺流程

德士古气化工艺流程包括煤浆制备、气化炉及排渣系统、高温煤气的冷却与净化。

德士古煤气化法激冷型流程如下图所示。

德士古气化法激冷型流程

原料煤用球磨机、棒磨机或盘式研磨机湿磨后,使其粒度小于90μm的达到40%~86%,

再与水或油混合制成煤浆、煤浆含量(质量分数)约为60%~70%。

制成的煤浆以液力输送至煤浆槽,再以高压煤浆泵把煤浆送入气化炉的燃烧器。

高压煤浆泵的工作压力应高于气化炉的工作压力。