液压件制造行业分析报告Word格式文档下载.docx

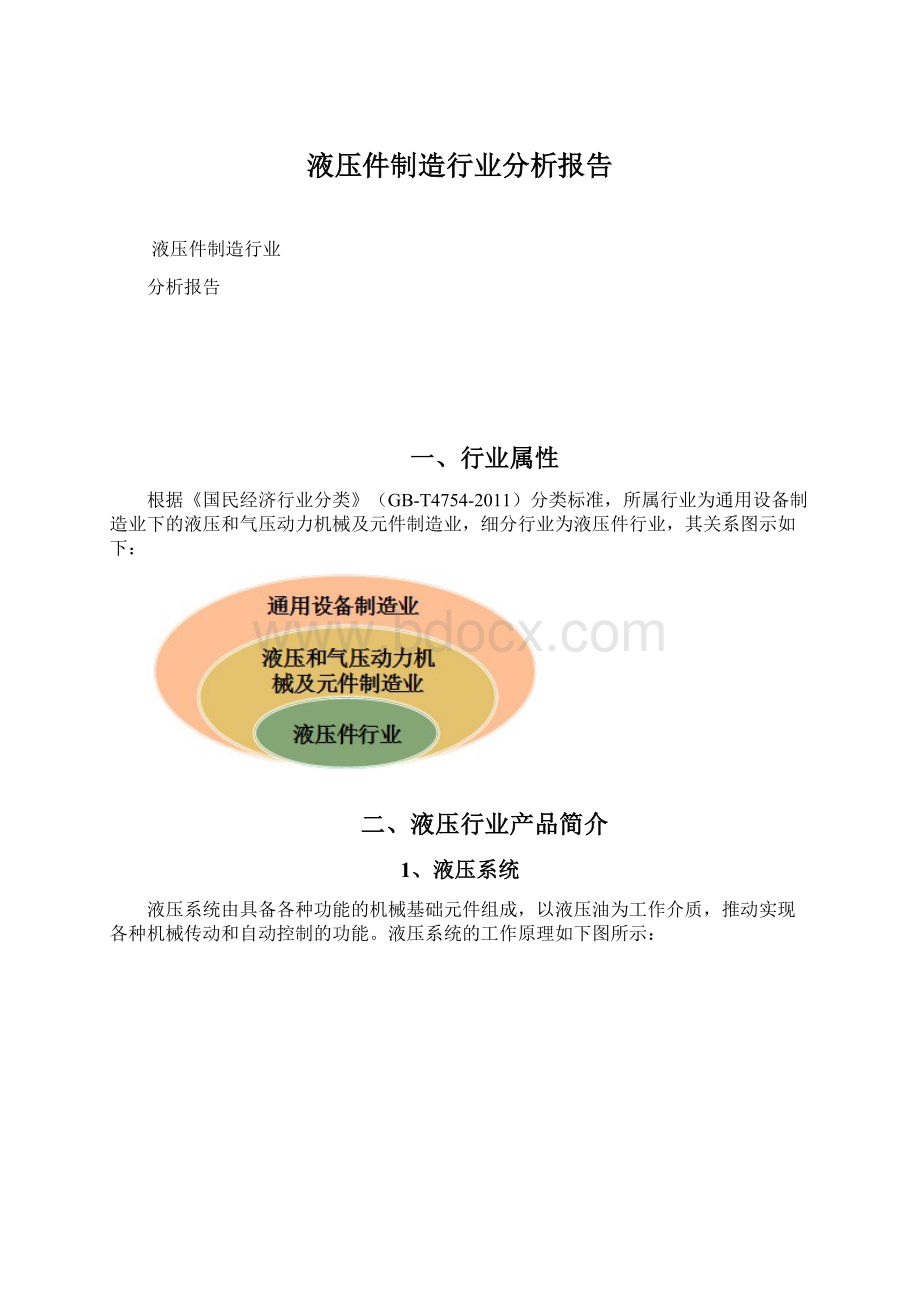

《液压件制造行业分析报告Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《液压件制造行业分析报告Word格式文档下载.docx(24页珍藏版)》请在冰豆网上搜索。

3、二通插装阀集成阀块

在插装式阀中,二通插装阀集成阀块作为液压控制领域集成模块化发展的代表性应用,是集成了压力控制阀、流量控制阀和方向控制阀等各种控制元件,能实现多种工作机能的液压集成控制装置,其结构由先导元件、插入元件、控制盖板和插装阀体四部分组成,各部分功能如下:

典型的二通插装阀与螺纹式插装阀结构示意图:

由于结构上发生了革命性的变化,二通插装阀理论上已不受流量和压力的限制,同时由于具有高度的集成化、模块化特征,以及控制特性好、抗污染能力强、性能可靠、寿命长、适用于多种工作介质等优点,其相对传统液压阀产品具有明显的技术和经济优势10,由于传统的管式和板式液压控制阀,其固定的功能无法扩展,中小流量、中低压力内控制及换向时间长、流阻大,小通径寿命短、性价比差、没有大流量控制功能等缺点,近年来中、大流量工业主机应用中逐步被二通插装阀替换,二通插装阀的发展潜力与应用空间十分广阔,螺纹插装阀由于其体积小、结构紧凑,在工程机械及其它移动装备中应用具备优势。

三、行业主管部门、监管体制、主要产业政策及主要法规

1、行业主管部门及监管体制

我国液压件行业采取政府宏观调控和行业自律管理相结合的方式,政府主要通过国家发改委下设的产业政策司对液压件行业实施行业调控。

中国液气密工业协会是我国液压件行业的自律管理机构,其主要职能为调查研究行业经济运行、企业改革、技术进步、产业重组、法律法规等方面的情况,为参与制定行业发展规划、产业政策、技术政策、法律法规及行业改革与发展方向等提供建议和服务;

受政府委托,开展行业重大技术装备项目的协调与服务;

收集、整理、分析和发布行业信息;

跟踪了解行业产品的国内外市场动态和技术进步趋势,进行市场预测预报,为政府、企业、会员等提供信息服务;

经政府授权,依法进行行业统计;

受政府委托,组织制修订本行业国家、行业标准和技术规范,贯彻执行国家有关标准化工作的政策法规,组织宣传贯彻各项标准并提供有关建议。

2、行业主要法律法规及国家产业政策

关键机械基础件是装备制造业不可或缺的重要组成部分,直接决定着重大装备和机械主机产品的性能、水平、质量和可靠性,是实现我国装备制造业由大到强转变的关键。

液压件作为我国国民经济重要的关键机械基础件,属于国家鼓励发展和重点扶持的重要产业。

目前,国家已陆续出台一系列政策鼓励液压件行业的发展(下表)。

发行人主要产品二通插装阀,其技术在国内领先、达到国际先进水平,属于国家大力鼓励发展的高附加值产品。

四、周期性、区域性和季节性

1、行业的周期性

从总体来看,液压件行业的下游为装备制造业,涉及机床行业、工程机械、冶金机械、航空航天、工程车辆、石油机械、矿山机械、化工机械、塑料机械、农业机械等众多行业,因此液压件行业景气度受下游单一行业变化的影响较小,但与国家宏观经济发展状况的相关度较高,同时受国家对装备制造业以及液压件行业相关政策的影响。

装备制造业是为国民经济发展和国防建设提供技术装备的基础性产业13,而机械基础零部件是装备制造业不可或缺的重要组成部分,自2006年以来,国务院出台一系列政策支持和鼓励装备制造业的发展,带动了液压件行业的快速增长。

自2006年以来,除2008年、2009年我国液压行业销售额增长率低于全社会固定资产投资增长率外,均高于全社会固定资产投资增长率。

2006年至2010年液压行业销售额(即:

国内产值+进口-出口)与全社会固定资产投资增长情况如下表:

根据各主机行业对“十二五”发展与市场需求预测,随着国家“调整产业结构,转变增长方式”政策的推进,我国装备制造业对液压产品的需求逐年增加,主机对液压产品的需求将继续保持10%以上的增长。

2、行业的区域性

我国液压件行业与下游装备制造业具有相似的区域性特征,主要分布在江苏、山东、浙江、上海等华东地区,其次是华北和东北地区、华中和华南地区,西南和西北地区相对较少。

3、行业的季节性

液压件行业下游应用产业分布广泛,因此季节性特征不明显,但受年初我国传统节日春节假期的影响,通常1季度的产销量低于其他各季度的产销量。

五、行业的业务模式

液压件作为机械基础部件,应用的下游行业十分广泛。

液压控制元件分为通用标准产品和定制产品。

通用产品量大面广,产品规格型号执行国家标准,各生产企业根据市场销售计划组织生产;

而对于具有集成功能的定制产品,由于在不同的下游行业,液压主机的工作环境、工况特点有较大的差异,因而对液压件性能、技术参数的要求也有所不同;

即使在同一行业中,不同客户由于所处行业层次不同,对液压产品的要求也不一致。

一般而言,高端液压件相比中低端产品,由于需要较高的集成技术而表现出更高的个性化与定制化特征。

因此,液压件企业尤其是高端液压件生产企业主要是根据下游客户的特殊需求进行量身设计与制作,其模式主要为:

专业液压件企业根据不同下游客户的特定需求进行液压控制系统的个性化设计与定制,并组织生产、销售并提供专业化服务。

六、国内外行业发展情况

1、国外发展情况

(1)国外液压行业技术发展历程

现代液压技术作为传统水介质流体传动与控制技术的替代者,其技术与产品的发展源于国外液压行业对流体传动与控制技术的创新:

(2)国外液压件行业发展特征

随着技术的不断成熟,液压技术逐渐由军工部门普及到民用工业部门。

国外液压件行业发展历史较长,行业较为成熟,产业集中度较高,主要体现在:

一方面,国外已经形成了一批国际知名的大型跨国液压企业,如德国博世力士乐公司(Bosch-Rexroth)、美国伊顿液压公司(EatonHydraulic)、派克汉尼汾公司(ParkerHannifin)、日本油研公司(YUKEN)等,具有丰富的产品储备与强大的研发实力;

另一方面,国外液压件行业的产业集中度较高,少数几家跨国液压企业占据了行业大部分市场份额。

(3)国外液压件行业主要企业

目前,国际上液压件知名企业主要有:

德国博世力士乐公司(Bosch-Rexroth)、美国伊顿液压公司(EatonHydraulic)、派克汉尼汾公司(ParkerHannifin)、日本油研公司(YUKEN)、意大利阿托斯公司(ATOS)等,上述几家企业占据了世界液压件市场的主要份额。

国际知名液压件企业的基本情况

2、国内发展情况

(1)国内液压件行业的发展现状

我国液压件行业起步于20世纪50年代,最初主要应用于仿苏的磨床、拉床等机床行业,随后又逐渐推广到工程机械、农业机械等行走机械领域。

随着国民经济以及装备制造业的快速发展,目前我国液压件行业已成为一个具有专业化生产体系、产品门类比较齐全、基本能满足下游各行业配套需要的产业。

自2006年2月《国务院关于加快振兴装备制造业的若干意见》实施以来,我国液压件行业连续多年保持较大幅度增长。

据中国液压气动密封件工业协会统计,“十一五”期间我国液压件行业工业总产值由2006年的161亿元增长至2010年的351.13亿元,年复合增长率达到21.52%,其中2010年同比增长30.53%。

从市场规模来看,销售额从2007年的288.46亿元增长至2010年的513.18亿元,复合增长率为21.17%,发展十分迅速。

2006年,我国液压产品国内市场销售额19超过意大利,排在美国、德国、日本之后,列世界第四位;

2007年超过日本,排在美国、德国之后,列第三位;

2008年超过德国,列世界第二位;

2009年,我国液压产品国内市场销售额首超美国,列世界第一位。

但从产品结构来看,我国液压件行业的发展严重滞后于主机,研发、创新能力也远不能满足主机越来越高的配套要求,呈现出低端产品结构性过剩与高端产品结构性短缺共存的局面:

一方面,国内企业中低端产品产能过剩,产品同质化竞争严重;

另一方面,高端产品尤其是高端控制元件研发生产水平不足,无法形成有效的供给,导致高端产品大量依赖进口。

根据《液压行业十二五发展规划》,近年来我国进口液压件总额年均在20亿美元左右,其中2010年液压件进口额达到28.58亿美元,约为同期国内液压件产值的二分之一、销售额的三分之一。

对国外高端液压件产品的过度依赖大大制约了我国装备制造业的转型升级。

2009年我国液压件产品市场销售结构如下:

以此测算,2008年至2010年我国液压控制元件的销售增长情况如下:

(2)国内液压件行业的竞争格局

近几年,我国液压件行业发展速度较快,市场规模不断扩大。

与此同时,国外著名厂商看好中国市场,纷纷来中国投资办厂,抢占市场份额。

目前,全球液压行业范围内最重要的跨国公司以及一些来自发达国家的具有鲜明技术特色的中小企业,已逐步进入中国市场。

国际液压件巨头的进入,一方面带来了新产品、新技术、新工艺和新的管理理念,推动了我国液压件行业的建设与发展,另一方面也加剧了国内液压件行业的竞争。

2010年我国生产液压件的企业有1,000余家,主要企业400余家20。

整体上,经过长期的产品技术积累,我国企业已形成较为完备的液压件产品体系,生产的产品已能基本满足下游各行业的配套需要。

但由于我国液压件行业发展时间短、产业集中度较低,大多数企业规模小、自主创新能力不足,严重滞后于下游装备制造业的发展,因此,整体上国内企业在高端产品方面的竞争能力与国外企业还有很大差距。

虽然国内液压件企业在整体实力上与国外企业相比还存在不足,但部分液压件企业在经过“引进吸收再创新”的发展历程之后,不断加强人才队伍建设、提升技术工艺水平,在某些液压件细分领域已经达到了国际先进水平,本土竞争优势日益凸显,逐步具备了替代进口产品的能力,为进一步拓展国内外市场奠定了良好的基础。

(3)液压件行业发展中存在的问题

由于受“重主机、轻配套”发展路径的影响,液压件行业整体基础差、底子薄、实力弱,使液压件的质量、水平越来越成为制约装备工业总水平提高的突出矛盾之一。

近几年来,国家在技术引进、技术改造、科研开发等方面都给予了一定的支持,但与市场需求相比较,仍存在不少差距。

主要表现在:

①产品品种少,水平低,质量不稳定,早期故障率高,可靠性差。

国产液压产品品种、规格少,与国外差距较大,特别是高档产品少,不能满足主机新型机发展的需求。

主导产品的主要性能指标大体相当国外20世纪八九十年代水平。

质量不稳定,早期故障率高,可靠性差是行业的主要弱点。

因此不少主机厂为提高其市场竞争力,往往选择进口件予以配套。

例如,我国液压件产品品种约1500种、15000个规格,约为美国的1/6,德国的1/5。

液压阀的寿命为国外的一半。

特别是机电一体化的元件和系统,国内尚未广泛应用。

②生产集中度低,不能形成规模生产,经济效益差。

国内液压行业企业多是中小型企业,数量多批量小,装备水平不高,不能形成规模经济生产。

据统计,2005年我国211个液压件厂,年产液压件1000万件(不包括附件),平均每个厂家生产不到4.8万件,年产30万件以上的厂家只有10家,而德国博世力士乐公司年产各种液压产品250万件;

按产值计,2009年我国液压件全行业产值269亿元,产值超过5亿元的企业只有6家22,而日本油研公司2009年液压产品销售收入约为100亿元人民币。

③科研开发力量薄弱,技术进步缓慢。

国外各大著名跨国公司用于科研开发资金占其销售额的5%,甚至10%。

而我国各厂家的科技开发大都投入不足,且人才流失,后继乏人。

④企业对市场的反应滞后,管理水平较低。

由于企业改革不到位,企业管理与国外企业现代化管理水平有较大差距;

大部分企业的信息化建设尚未开始,部分企业虽然已开始实施,但水平还较低,成效不明显,因此导致行业中大多数企业市场信息不灵,反应不够迅速。

(4)液压件行业市场前景

经过长期的发展与完善,液压技术已经发展成为包括传动、控制和检测在内的一门完整的自动化技术,液压技术的应用程度已成为衡量一个国家工业发展水平的重要标志。

发达国家90%的数控加工中心、95%以上的自动生产线以及95%的工程机械都采用了液压技术,并且随着液压技术不断向高压、大流量、集成化发展,其应用的范围还将不断得到扩展。

我国液压行业虽然起步较晚,但在我国经济的持续快速增长和装备制造业转型升级的需求带动下,液压技术在工业各个领域的应用不断得到拓展。

2009年我国液压件产品在下游行业的销售分布情况大致如下图所示:

根据我国液压件产品的各下游行业对“十二五”发展与市场需求预测,预计随着国家“调整产业机构,转变增长方式”政策的推进,我国装备工业对液压产品的需求将逐年增加,具体体现在:

①量大面广的工业液压产品,如机床、冶金机械、矿山机械、塑料机械、石油机械、化工机械、船舶工业等对液压配套产品需求将继续保持稳定增长;

②以工程机械为代表的行走机械,如挖掘机、装载机、推土机、混凝土泵车、旋挖机、履带式(轮式)起重机、压路机等对高端液压产品需求的增长将进一步加快;

③在国内液压件产品技术水平不断提升的发展趋势下,国产液压件的市场份额将逐步提高。

根据液压行业“十二五”发展规划,“十二五”期间,我国液压件行业的工业总产值将从2010年的351.13亿元增至2015年的750亿元。

据此测算,”十二五”期间我国液压件行业复合增长率将达到16.39%,继续保持较高的增长水平。

以年均复合增长率16.39%、2010年液压件产品销售额513.18亿元(即国内市场销售额)为基础测算,则至2015年,我国液压件销售额将达到1,096.09亿元,如下图所示:

七、行业技术特点与发展趋势

1、技术发展历程及特点

二通插装阀和螺纹插装阀是对液压控制集成化和模块化发展影响最大的两种液压控制系统,两者均采用了插入芯子设计,均是本质上的块式集成。

从集成化角度看,插入式连接“安装孔”较之板式连接“安装面”更紧凑、更合理,插入芯子式结构本身具有层次化的可分解结构,模块化和标准化的基础更坚实,更便于功能组合和集成,更便于体现集成块设计的可组配性,即通过功能单元的按需配置和附加,多样化的设计变形和个性化定制更为容易,因此块式集成事实上已经在几乎整个液压控制的规格参数范围和不同介质中采用。

下图表示了液压控制集成化的发展状况。

液压控制技术集成化发展历程如下:

从集成模块化角度来看:

一方面,二通插装阀插入式连接“安装孔”较之板式连接“安装面”更为紧凑、合理;

另一方面,插入芯子式结构本身具有较强的可组配性,通过对功能单元的按需配置、附加和集成,可使液压阀从单一功能的单立元件发展到多功能复合而成的集成系统,并在此基础上进行多样化的设计变型和个性化定制。

2、二通插装阀技术目前发展情况

由于受“重主机、轻配套”发展路径的影响,我国液压件行业整体基础差、底子薄、实力弱,液压件产品的质量、水平较低越来越成为制约装备工业总水平提高的突出矛盾之一。

因此插装技术未能得到广泛的应用。

近几年来,由于认识到装备制造业在国民经济中的凸出地位,国家在技术引进、技术改造、科研开发等方面越来越重视,支持力度也逐渐加大。

作为关键机械基础件,插装阀产品的优势才逐渐被市场所认可。

目前,二通插装阀控制技术在液压控制领域应用中已成功地替代了包括板式阀在内的传统液压控制技术,在大中功率或高压大流量的液压应用中,该技术已成为优先和主流的应用技术,成为液压控制的重大装备和工程中的关键和核心技术之一,具有举足轻重的地位。

二通插装阀应用领域,先进的技术主要为比例控制技术和伺服控制技术。

其中,比例控制技术作为我国高端装备制造业的主流应用技术,已开始为客户所接受。

而伺服控制技术虽然更为先进,但目前仍局限在对精度要求更高的军用领域,尚未在民用领域大规模应用。

3、技术发展趋势

液压控制技术源于传统机械技术,又融合了控制理论、精密制造、新材料、自动化和智能化的检测、传感器以及信息技术等,液压产品和装置本身是一种技术的融合和系统集成。

作为传统水介质流体传动与控制技术的替代者,液压技术具有高功率密度、快速的动态响应、柔性自润滑、容易实现平稳且精确控制的特点,推动和影响了现代的航天航空、船舶、工程机械、机床等装备制造领域技术的进步和发展。

在液压技术的发展过程中,随着科技的进步,液压技术逐渐融合了电子技术、计算机集成设计技术、信息技术等,在技术水平、工作效率等方面都得到了很大提高。

二通插装阀集成阀块融合了比例控制技术、机电液一体化技术、集成模块化技术、精密制造技术等,已成为液压件行业最为突出的技术特点与发展趋势。

(1)比例控制技术

在应用液压传动与控制和气压传动与控制的工程系统中,凡是系统的输出量,如压力、流量、位移、转速、速度、加速度、力、力矩等,能随输入控制信号连续成比例地得到控制的,均可称为比例控制系统。

根据输入控制信号方式,可区分为手动控制和电液控制;

根据控制系统构成特点和技术特性,电液控制可进一步分为电液伺服控制和电液比例控制。

电液比例控制技术是在以开环传动为主要特征的传统液压传动技术和以闭环控制为特征的电液伺服控制技术基础上,为适应一般工程系统对传动与控制特性提出的更高的要求的一种控制技术。

目前,电液比例控制技术已成为工业机械、工程建设机械及国防尖端产品不可或缺的重要手段。

20世纪80年代,比例控制技术和插装阀相结合,开发出不同功能和规格的二通、三通比例插装阀,形成了80年代电液比例插装技术;

20世纪90年代中后期开始,比例控制技术在固定工程设备上不断得到广泛应用的同时,开始大量进入行走机械领域,各种节能的负载敏感控制、负载适应控制等节能器件与系统日益增多。

比例控制系统是联系微电子技术与工程功率系统的接口,就其本质而言,则是电子-液压-机械放大转换系统,它可以明显地简化液压系统,实现复杂程序控制,可以利用电信号便于实现远距离控制或遥控,也可以利用反馈提高控制精度或实现特定的控制目标。

电液比例控制技术作为连接现代微电子技术和大功率工程控制设备之间的桥梁,已经成为现代控制工程的基本技术构成之一。

(2)机电液一体化技术

将电子控制装置安装在液压阀、缸或泵等液压件上,通过集成化处理,由比例电磁铁、力矩马达等电机转换器将电信号转换为机械液压信号后,可利用计算机、可编程控制器等实现各种精确控制,也可利用网络总线等对主机进行远程控制及无线遥控,由此实现液压元件“功率级”与电气软硬件“控制级”的结合,即为液压技术与电子技术的结合。

随着液压技术与电子技术的不断结合,机电一体化程度越来越高的液压系统及液压件产品在现代机电设备中具有广阔的应用前景与发展空间。

(3)集成化和模块化技术

液压技术与电子技术结合的过程中,液压技术自身也在迅速地提升与演进,不断向高压、大流量、集成化等方向发展,液压件也日渐集成化、模块化,其突出的表现便是液压阀的集成模块化趋势。

液压阀由于具有标准化、组合化和通用化的良好基础,在其演化发展历程中始终伴随着集成化、模块化的过程,液压阀产品在功能、结构和接口层面不断得到改进。

在连接方式上,液压阀最初通过管道采用螺纹接头和法兰连接;

此后,为了克服管式连接的缺点,引进了过渡底板,使得板式连接和管道安装得到兼顾;

后来,随着少管化和无管化的发展,出现了公用过渡块和叠加式连接;

随着设计和工艺技术的进步,集成化进一步得到发展,液压控制元件也进一步从“安装面”模块化叠加到“安装孔”块式集成;

最后,以集成块为主的液压控制形式迅速普及和多样化,集成块日趋多样化和定制化。

八、与上下游行业之间的关联性

液压件行业的原材料主要是钢材;

下游主要是包括机床工具、工程机械在内的装备制造业。

本行业与上下游行业关联度较高,详见下图:

1、与上游行业之间的关联性

液压件主要原材料为锻件、插件、盖板,原材料的属性主要是钢材,因此钢材价格的波动对业内企业的利润空间会有一定影响,原材料价格上涨将直接导致采购成本的上升;

原材料的质量与性能直接影响产品的品质及安全可靠性。

但作为重要的机械基础件,液压控制系统需要根据客户的需求进行定制,液压控制系统集成提供商凭借技术优势、规模优势以及专业化的生产,可以一定程度地将成本上涨压力予以控制、转移和消化。

2、与下游行业之间的关联性

液压件产品作为基础件,广泛应用于各类工业装备和机械主机,因此,装备制造业的市场容量及其产业结构的转型升级将直接影响液压件行业的发展前景,而国民经济发展是装备制造业发展的根本驱动因素,其影响关系具体如下图所示:

九、影响行业发展的有利和不利因素

1、有利因素

(1)宏观经济的持续稳定增长,为液压件行业提供了良好的发展环境

液压件行业发展总体上同国家宏观经济的发展同步。

目前,我国工业化处于发展中期阶段,宏观经济持续快速发展、国内生产总值逐年稳定增长、城镇化步伐不断加快,装备制造业的市场需求将在相当长一段时期内保持较大的规模和增幅。

预计宏观经济的持续稳定增长将为液压件行业的发展带来良好的发展环境。

(2)国家产业政策的支持,为液压件行业提供了良好的发展机遇

近年来,国家颁布了一系列政策、法规,积极鼓励和支持液压件行业特别是关键元件的发展。

(3)分布广泛的众多下游行业,为液压件行业提供了巨大的发展空间

液压件产品作为机械基础件,广泛应用于各类工业装备和机械主机。

从需求结构来看,液压件行业的发展并不受制于某个特定下游细分市场,而是作为基础件在各个行业得到广泛应用。

因此,分布广泛的众多下游行业在为液压件行业提供巨大发展空间的同时,也有助于液压件企业避免单一市场风险。

此外,随着我国装备制造业自动化、集约化、规模化程度不断加深,液压件也逐渐向集成模块化、机电一体化方向发展,这也有利于液压件行业及业内企业进一步拓展应用领域与市场空间。

2、不利因素

(1)行业集中度低

液压件行业在我国发展历史较短,行业基础薄弱、产业集中度较低。

相对国际领先企业,我国企业规模普遍偏小、资金实力相对不足,这在很大程度上影响了液压件行业做大做强和整体水平的提升。

(2)行业研发能力和技术水平相对较低

虽然近年来国家在液压件技术引进、技术改造、科研开发等方面都给予了一定的支持,但由于