内螺纹铜管.docx

《内螺纹铜管.docx》由会员分享,可在线阅读,更多相关《内螺纹铜管.docx(19页珍藏版)》请在冰豆网上搜索。

内螺纹铜管

铜管,配管类标准

内螺纹铜管

定义

本标准采用下列定义。

1:

内螺纹铜管

管材内表面具有一定数量、一定螺旋角度的金属肋。

2:

圆度

管材任一端面上测量的最大与最小直径之差。

3:

平均壁厚

指内螺纹铜管按称重法算出相应公称外径的无缝光管的壁厚值。

4:

分类与命名

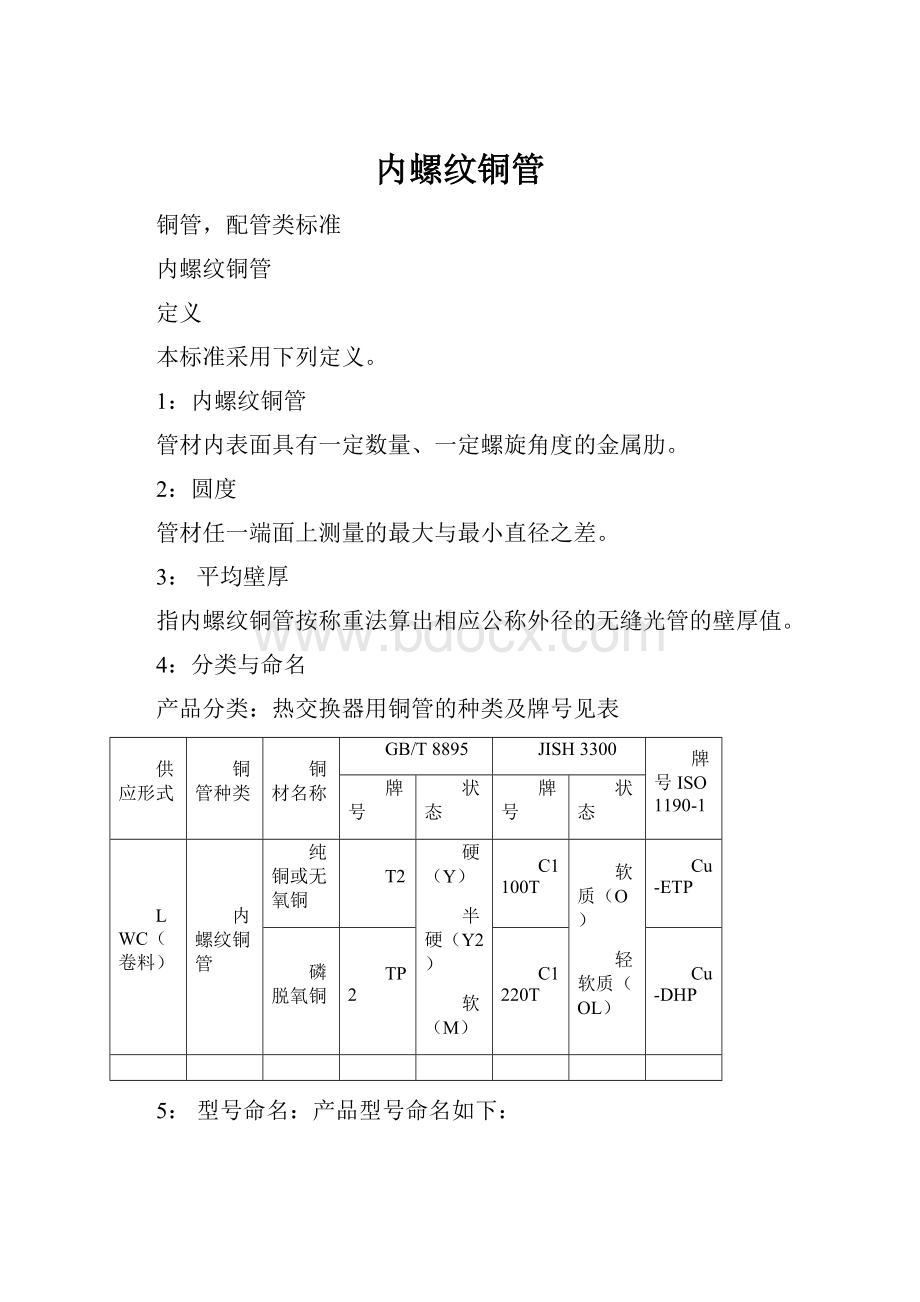

产品分类:

热交换器用铜管的种类及牌号见表

供应形式

铜管种类

铜材名称

GB/T8895

JISH3300

牌号ISO1190-1

牌号

状态

牌号

状态

LWC(卷料)

内螺纹铜管

纯铜或无氧铜

T2

硬(Y)

半硬(Y2)

软(M)

C1100T

软质(O)

轻软质(OL)

Cu-ETP

磷脱氧铜

TP2

C1220T

Cu-DHP

5:

型号命名:

产品型号命名如下:

示例1:

内螺纹铜管,外经Φ9.52mm、底壁厚0.27mm、齿高0.16mm、齿数60、螺旋角18度、供应形式(LWC),牌号TP2,铜管供应状态M,执行标准GB20928。

标记为:

内螺纹铜管Φ9.52×0.27×LWC0.16×60×18TP2MGB20928。

示例2:

内螺纹铜管,外经Φ9.52mm、底壁厚0.27mm、齿高0.16mm、齿数60、螺旋角18度、供应形式(LWC),牌号C1100T,铜管供应状态OL,执行标准JISH3300。

标记为:

内螺纹铜管Φ9.52×0.27×LWC0.16×60×18C1100TOLJISH3300。

技术要求

1:

外观质量:

内外表面质量

管材的内外表面无针孔、裂缝、起皮、气泡、粗拉道、夹杂、海绵、铜粉、积碳层、绿锈、脏污和严重的氧化膜(内螺纹铜管内表面齿型均匀、正常)。

内外表面颜色要求不得呈(灰)黑色、蓝色,呈轻微灰黑色时不能被擦除,不能有油污流出。

用气吹内外表面不得有粉沫,且吹后表面不得变成白色。

不允许存在明显的划伤、凹坑和斑点等缺陷。

2:

管材质量

管材不应有分层和明显呈暗裂状粗燥感。

3:

结构尺寸:

内螺纹铜管尺寸、规格

热交换器用内螺纹铜管的尺寸、规格应符合表的规定:

规格

外径

OD

内径

d

总壁厚

T

底壁厚

TW

齿顶高度

HF

齿顶角

α°

螺纹条数

N

螺旋角

β°

米克重g/m

Φ7.00×0.25×0.18

7.00+0.03

6.14+0.03

0.43+0.03

0.25+0.03

0.18+0.02

40+5

50

18+2

57+1-2

Φ9.52×0.27×0.16

9.52+0.03

8.66+0.03

0.43+0.03

0.27+0.03

0.16+0.02

30+5

70

18+2

82+1-2

Φ5.00×0.20×0.15

5.0±0.03

4.3±0.03

0.35+0.03

0.20±0.03

0.15±0.02

40±5

30

18+2

34

φ7.00×0.25×0.10

7.00+0.03

6.30+0.03

0.35+0.03

0.25+0.03

0.10+0.02

40+5

65

18+2

52+1-2

φ9.52×0.28×0.12

9.52+0.03

8.72+0.03

0.40+0.03

0.28+0.03

0.12+0.02

50+5

65

18+2

80+1-2

φ7.00×0.22×0.10

7.00+0.03

6.36+0.03

0.32+0.03

0.22+0.02

0.10+0.02

37+5

65

16+2

46.6+1-2

φ9.52×0.24×0.12

9.52+0.03

8.80+0.03

0.36+0.03

0.24+0.02

0.12+0.02

50+5

65

18+2

72.4+1-2

注:

外径允许误差计算公式:

+│(Dmax+Dmin)÷2-Dnom│

Dmax:

同一截面上最大直径;

Dmin:

同一截面上最小直径;

Dnom:

名义直径。

4:

圆度

圆度允许误差见表:

名义外径

Φ5

Φ7

Φ9.52

不圆度

≤3%

≤3%

≤3%

注:

计算公式:

不圆度=(最大外径-最小外径)/标称外径*100%

5:

性能要求

压扁试验

观察压扁后的试样,试样不应有肉眼可见的微小裂纹。

管内清洁度

铜管两端应采用胶塞或其他方式封堵,以防止水汽和灰尘进入,管内应充满保护性气体氮气。

清洁度参照表

冷媒

含杂量

含水量

矿物油

氯化物

R22、R407C、R410A

<30mg/m2

<40mg/m2

<10mg/m2

<0.2mg/m2

力学性能与晶粒度:

铜管力学性能与晶粒度应符合表

用途

GB/T8895

JISH3300

抗拉强度MPa

延伸率%

平均晶粒度mm

牌号

材料状态

牌号

材料状态

长U管

T2

M

C110T

OL

230~250

≥45

0.015~0.04

TP2

C1220T

230~250

≥45

扩口试验:

铜管进行扩口试验时,从铜管的端部切取适当的长度作试验,试验结果应符合表

扩口率

冲头锥度

效果

35%

90°

不应产生肉眼可见裂口

弯曲试验

试验铜管在弯心直径为铜管公称外径1.5倍的条件下,弯曲180?

不应产生皱折和裂纹。

涡流探伤

所有铜管都必须经过涡流探伤检测。

喷墨标记必须清晰可见。

喷墨的长度为500mm左右。

喷墨沿铜管圆周分布,且不少于2/3圆周。

涡流探伤伤点不多于5个/1000m。

注:

涡流探伤检验喷墨长度与喷墨标记,涡流探伤按0.3mm标准孔进行。

化学成份

铜管的化学成分应符合表7的规定,一般情况下可以只测量Cu+Ag保证铜管材质。

牌号

主要成份

杂质成份%(重量)(最大值)

杂质

总和%

Cu+Ag

P

Bi

Sb

As

Fe

Ni

Pb

Sn

S

Zn

O

T2

≥99.9

/

0.001

0.002

0.002

0.005

0.005

0.005

0.002

0.005

0.005

0.06

0.1

TP2

≥99.85

0.013`0.050

0.002

0.002

0.005

0.05

0.01

0.005

0.01

0.005

0.005

0.01

0.15

6:

包装

铜管应按照规定的要求进行包装。

其中半圆管材料,内层起头铜管能从木盘侧面腰形孔处拉出。

铜管盘管标识上增加铜管长度和净重量的标示,具体做法是在每卷材料木盘的标识牌上增加本卷材料的总长度和净重量。

铜管呈螺旋状多层缠绕,应排列整齐,缠绕力均匀适中,每卷管材的始末端应严密封口。

盘管用塑料薄膜气相防潮纸和麻布由内向外包扎,或用纸质或木质包装,铜管在运输过程中不得松卷或乱卷,应有一定强度的外包装。

其包装轮盘尺寸和卷重按表规定。

序号

名称

(外抽)尺寸

(内抽)尺寸

备注

Φ9.52

Φ7

Φ5

铜管净重应占每卷总重量的80%以上(含80%)

1

轮盘直径D1

≦Φ1130mm

900~1050mm

2

线芯直径D2

Φ550mm

Φ600+10mm

3

内孔直径D3

Φ130mm

--

4

轮盘内宽W

250~400mm

250~320mm

5

每盘铜管总重量

100~180kg

160~220kg

100~140kg

包装箱上应有:

生产厂家,产品名称、规格、状态、批次、重量,生产日期等标志,

7:

试验方法

外观质量:

以目视进行检验。

结构尺寸:

结构尺寸用相应精度的工具进行检验。

性能:

压扁试验:

截取试样或在管上直接进行将铜管夹在两平板之间,并连续施加压力,直至两平板间距为管壁厚的3倍。

铜管的压扁试验按GB/T246的规定。

清洁度试验

米克重:

截取1.0米左右铜管两端面用细砂纸磨平,用0.5mm刻度尺测量长度,用精度千分之一克以上的天平称重.

铜配管、分流管及其焊接件

1:

范围

本标准规定了TCL空调器所用铜配管、分流管及其焊接件技术要求、试验方法、验收条件以及检验、包装、标识、贮存等。

本标准适用于TCL家用房间空调器制冷系统用铜配管(工艺管、半圆管、U形管、大半圆管、桥接管、单冷机压缩机排气管及回气管、散件状态的压缩机排气管及回气管、散件状态的低压阀接管、散件状态的冷凝器进口管等)、分流管(包括T型三通管、Y型三通管、四通管、五通管等)及焊接件(带焊接的管路组件如:

四通阀部件、冷凝器输入输出管组件、冷凝器连接管组件、蒸发器输入、输出管组件等),

2:

外观质量

分流管及铜配管内外表面应光滑清洁干燥,不应有针孔、起皮、裂缝、分层、气泡、夹杂、油污、粗拉道、毛刺、绿锈和严重氧化膜、粗拉道和长度超过5mm、深度超过0.2mm的凹坑等严重缺陷。

允许轻微压痕,凹坑等缺陷不超过3个。

分流管及铜配管的过渡圆弧处应圆滑、线型流畅,无褶皱、明显压痕、明显拉痕等缺陷。

分流管及铜配管端口应平整、光滑、无毛刺、开裂等缺陷,不圆度E不大于10%。

计算方法如下:

不圆度E=[(同一截面处的最大外径-最小外径)/铜管名义外径]×100%。

铜配管裂口及压扁处,不应有肉眼可见裂纹及裂口。

弯曲部分应无明显皱折、裂纹、裂缝、裂口、结疤、分层等缺陷。

弯曲处压扁率≤10%

被弯制部位管子压扁率ξ应满足表1要求。

弯曲半径R

压扁率允许极限ξ(%)

冷弯

热弯

R≤2D

10

2D﹤R≤3D

10

8

3D﹤R≤4D

10

8

4D﹤R

10

5

表中压扁率ξ可用下式计算:

ξ=[(D1-D2)/D]×100%

式中:

D1-管子弯曲处截面最大外圆直径(mm);

D2-管子弯曲处截面最小外圆直径(mm);

D-管子名义外圆直径(mm)。

手感弯道弯位截面应圆滑,如图1。

若手感管道弯位有明显的棱线,如图2,则非常容易在棱线上发生裂纹,在长期振动状态下,裂纹会逐步加深、变长,甚至引起泄露,此点应引起注意。

如管道弯位有明显的棱线,则加做4倍工作压力(如下表)的耐压试验检验(适用于所有管径规格的铜管)。

制冷剂

R22

R407C

R410A

压力(MPa)

12(设计压力×4)

12(设计压力×4)

12(设计压力×4)

本公司常用铜管规格:

Ф6、Ф6.35、Ф7.94、Ф9.52、Ф12(及12.7)、Ф15.88(及16)、Ф19等。

被弯制部位管子壁厚减薄率应满足表2要求。

表2管子壁厚减薄率偏差表

弯曲半径R

壁厚减薄率允许极限F(%)

冷弯

热弯

R≤2D

20

2D﹤R≤3D

30

15

3D﹤R≤4D

25

10

4D﹤R

20

10

表中管子壁厚减薄率F可用下式进行计算:

F=(δ-δ1)/×100%

式中:

F-管壁厚度减薄率(%);

δ-原有管壁厚度(mm);

δ1-弯曲后的最小管壁厚度(mm);

D-管子外圆直径(mm)。

分流管及铜配管焊接件的焊接处饱满光滑,不允许有夹渣、裂纹、焊漏、焊塞、假焊、烧穿、烧熔、挂流、沙眼、气孔等缺陷。

输入输出管上的笛形管翻边孔焊口钎料渗透深度≥2mm,焊料必需用含银焊料(2B以上)。

输入输出管上的管接头焊口钎料渗透深度≥4mm,焊料必需用含银焊料(2B以上)。

输入管上的分配器与毛细管焊口钎料渗透深度≥3mm,焊料必需用含银焊料(2B以上)。

输入输出管带盖帽焊接封口焊口钎料渗透深度≥2.5mm(2B以上)。

输入管上的分配器与铜管焊口钎料渗透深度≥6mm,焊料必需用含银焊料(2B以上)。

3:

塑料管螺母质量

螺母表面光洁,无油污、开裂、崩缺及严重压花、碰伤等缺陷。

封装用塑胶螺母无拉裂、爆裂及严重变形等缺陷。

4:

输入输出管上的管接头质量

铜螺母管接头应符QT/TK-05.59铜螺母技术要求,其锥面不得有凹痕、刮伤及污物等影响密封性能的缺陷及腐蚀现象。

锥面角度应保证在890±10范围内;牙形角度应控制在600±10范围内。

管接头应有供应厂家标志,并还带相应规格的英制标识。

5:

输入输出管上的保温管质量

应对铜管无腐蚀作用,耐热性好,表面光滑均匀,表皮自然、看不见明显气孔,不应有明显影响使用的起泡、裂口等可见缺陷,颜色均匀一致。

6:

输入输出管上的护管弹簧质量

护管弹簧表面要求光亮、洁净、平整,要求镀层均匀,无漏镀、裂纹、分层、折叠、起刺、锈蚀等现象;允许不超过1/2线径公差的小拉痕和润滑涂层。

7:

零件及材料的规格、尺寸和偏差。

管材的牌号、状态及供应规格应符合图纸要求,铜配管的原材料应由配管生产厂家与TCL空调器(中山)有限公司或TCL空调器(武汉)有限公司共同认可的厂家供应,并符合QT/TK-05.56标准规定。

管材壁厚应均匀一致,外径壁厚的允许偏差应符合表的规定。

管材尺寸与偏差

公称

外径

3~6

7~10

11~18

19~30

允

许

偏

差

外径

±0.05

±0.05

±0.06

±0.06

壁

厚

0.35

±0.03

0.40

±0.03

0.50

(分流路常用)

±0.05

0.55

±0.05

0.60

±0.05

0.70

±0.06

0.75

(铜配管分流管常用)

±0.06

8:

性能

管材的化学成分应符合GB/T5231标准中T2和TP2的规定。

管材的室温力学性能按表中规定。

状态

抗拉强度

Yz(半硬)

≥320

Y(硬)

345

M(软)

205

9:

管材的气密性能:

按照4.3.3试验方法进行气密性试验,要求各焊缝不允许有泄漏现象。

气密性试验压力

制冷剂

R22

R407C

R410A

压力(MPa)

2.9(设计压力+0.1)

3.0(设计压力+0.1)

4.3(设计压力+0.1)

10:

管材的耐压性能:

耐压性试验方法进行耐压试验,要求无变形及渗漏现象。

耐压试验压力

制冷剂

R22

R407C

R410A

压力(MPa)

4.2(设计压力×1.5)

4.35(设计压力×1.5)

6.2(设计压力×1.5)

11:

管路含水、含杂质要求

使用在R22的系统中的分流管、铜配管及焊接件,要求含水量小于120mg/m2,管内壁杂质含量≤60mg/m2(其中油份不超过10mg/m2,杂质不超过50mg/m2)。

使用在新工质R407C及R410A系统中的分流管、铜配管及焊接件,要求含水量小于50mg/m2,内壁含杂量小于57mg/m2(其中:

不溶性杂质含量≤50mg/m2,残余矿物油含量≤7mg/m2氯化物含量≤0.2mg/m2)。

12:

检验方法:

外观:

目测。

结构尺寸:

分流管及铜配管的结构尺寸用游标卡尺,等量具测量,应符合图样要求。

性能:

铜管化学成分检验铜管化学成分按GB/T5121标准进行检验。

气密试验:

将其中一个管口密封好,通过快速接头向试样内通入如表5所示压力的氮气或高压气体,浸入水中保压5min,不得产生气泡。

耐压试验:

耐压性试验方法按GB/T241标准进行检验。

将试样焊好进水和排气两个连接管接头,其它管口密封好。

进水口接水压机,向试样内灌满水,排除空气后,用专用封闭接头拧紧排气管口,缓慢加压至表6要求压力(表压),保压5min,不得产生宏观变形和渗漏。

管内杂质含量测试:

用测试专用清洗剂作溶剂将管内杂质冲洗干净,冲洗液用干净已知重量的烧杯接收,将冲洗液蒸干,放入一定温度(在所用试剂沸点基础上加10℃~20℃的干燥箱内干燥30min,冷却后称重。

反复烘干,直至恒重。

同时做空白试验,并计算杂质含量。

杂质含量根据使用冷媒区别。

管内水分含量测试:

将管件接入水分测定装置,用卡尔·费休法测定。

水分含量根据使用冷媒区别。

压扁试验:

压扁试验,是用以检验金属管压扁到规定尺寸的变形性能,并显示其缺陷的一种试验方法。

在进行压扁试验时,将试样放在两个平行板之间,用压力机或其他方法,均匀地压至有关的技术条件规定的压扁距(用管子外壁压扁距或内壁压扁距,以mm表示),检查试样弯曲变形处,如无裂缝、裂口或焊缝开裂,满足要求则认为合格。

试验焊接管时,焊缝位置应在有关技术标准中规定,如无规定时,则焊缝应位于同施力方向成90°角的位置。

标志、包装:

每件产品清洁干燥后,用胶塞将各管口密封,并以一定数量用塑料袋封装,封装时应防止划伤铜管表面及防腐层。

包装袋内应有标识,标有产品名称、型号规格、每袋包装数量、合格证、生产日期或生产批号。

外包装以一定数量袋数用瓦楞纸箱包装。

包装箱应在明显部位标有适用机型规格、产品名称、型号规格、数量、重量、制造厂名称、生产日期批号、产品执行标准和生产厂家名称。

连接管与配管用铜管

定义

1:

连接管用铜管

连接分体式空调器室内机与室外机的铜管。

2:

配管用铜管

空调制冷系统中除热交换器用铜管及连接管之外的配管用TP2和T2铜盘管(光管)。

3:

技术要求

连接管与配管用铜管(光管)应符合本标准要求。

4:

外观质量

内外表面质量:

管材的内外表面无针孔、裂缝、起皮、气泡、粗拉道、夹杂、铜粉、积碳层、绿锈、脏污和严重的氧化膜,管口无不平整、毛刺现象。

不允许有长度大于5mm,深度大于0.2mm的凹坑。

不允许存在明显的划伤和斑点等缺陷。

内外表面颜色要求不得呈(灰)黑色、蓝色,呈轻微灰黑色时不能被擦除,不能有油污流出。

管材质量:

管材不应有分层和明显呈暗裂状粗糙感。

连接管用管材端口内外倒角0.2×45°~0.3×45°。

所有铜管都必须经过涡流探伤检测。

配管用铜管表面经探伤发现的针孔、裂缝等缺陷必须有涂黑标识,喷墨标记必须清晰可见,喷墨的长度为400mm~500mm左右,喷墨沿铜管圆周分布,且不少于2/3圆周,盘管伤点不多于5个/1000m。

连接管用铜管不允许有伤点。

注:

涡流探伤检验喷墨长度与喷墨标记,涡流探伤按0.4mm标准孔进行。

5:

连接管与配管用铜管的尺寸和偏差要求

铜管的尺寸和偏差符合化学成份按GB/T5121.1~GB/T5121.23中的相应规定。

6:

性能要求

铜管的室温力学性能与晶粒度铜管力学性能与晶粒度应符合表

铜管种类

材料状态

抗拉强度MPa

延伸率A%

平均晶粒度mm

壁厚<0.6

壁厚≥0.6

连接管

OL(M)

210~260

>45

>47

0.010~0.040

配管

230~250

>42

>44

0.010~0.040

清洁度:

残余水份含量水分小于18mg/m2,固体杂质小于20mg/m2,油分小于18mg/m2。

压扁试验:

观察压扁后的试样,试样不应有肉眼可见的微小裂纹。

扩口试验:

在不去毛刺时扩口,铜管不应产生肉眼明显可见的裂口。

弯曲试验:

试验铜管在弯心直径为铜管公称外径1.5倍的条件下,弯曲180°不应产生皱折和裂纹;铜管壁厚为1mm时,试验铜管在弯心直径为铜管公称外径2倍的条件下,弯曲180°不应产生皱折和裂纹。

手工弯曲至断裂次数不得少于3次,且断面呈塑性断裂的细致光亮组织,不允许出现脆性断裂的粗糙黯淡组织。

注:

每弯曲180°为一次。

水压试验:

水压试验按GB/T241执行。

7:

配管用铜管米克重按表6规定。

表6铜管米克重

铜管规格

米克重

公差范围

铜管规格

米克重

公差范围

4×0.50

49

-3~+1

7.94×0.70

142

-7~+1

5×1

112

-5~+1

9.52×0.45

115

-6~+1

5×0.41

53

-5~+1

9.52×0.60

150

-7~+1

6×0.50

77

-5~+1

9.52×0.70

173

-7~+1

6×0.60

91

-5~+1

9.52×0.75

185

-8~+1

6.35×0.60

97

-5~+1

12×0.60

192

-8~+1

6.35×0.75

118

-6~+1

12×0.70

222

-8~+1

7×0.41

76

-5~+1

12.7×0.60

204

-8~+1

7×0.75

132

-6~+1

15.88×0.75

319

-10~+1

7.94×0.41

87

-5~+1

注:

铜管密度统一按8.94g/cm3计;壁厚尺寸按公差中心值计算。

7:

试验方法

外观质量:

正常光线下目测

结构尺寸:

结构尺寸用相应精度的工具进行检验。

性能:

压扁试验

截取试样或在管上直接进行,将铜管夹在两平板之间,并连续施加压力,直至两平板间距为管壁厚的3倍。

铜管的压扁试验按GB/T246的规定。

管内清洁度:

残余水份含量:

将试样接入水分收集装置,用卡尔.费休法测定其水份。

杂质含量:

用三氯乙烯,三氯乙烷或R113a将管内杂质冲洗干净,洗液用干净已知重量的烧杯接收,将洗液蒸干,放入105℃±5℃干燥箱内干燥30min,冷却后称重。

反复烘干,直至恒重。

同时做空白试验,并计算杂质含量。

力学性能:

截面积计算方法:

S0=W/ρL(其中S0为样管截面积,W为样管重量,ρ为样管密度(8.94g/cm3),L为样管长度)。

力学性能试验的其余测试方法按GB/T228执行。

晶粒度:

铜管的晶粒度按GB/T6394规定执行。

扩口试验:

铜管的扩口试验按GB/T242的规定,截取一段100mm长的直铜管,不去毛刺扩口,扩口锥度为60°,扩口率为35%。

弯曲试验:

铜管的弯曲试验按GB/T244的规定,手工弯曲按照180°弯曲后再复原,重复至断裂为止。

水压试验:

铜管的水压试验按GB/T241的规定。

化学成分分析:

铜管的化学成分分析参照GB/T5121.1~GB/T5121.23的规定。

米克重:

取1m左右长度铜管将两端口磨平后,用游标卡尺测量长度,用1mg精度的天平称重,计算单位长度的重量,即为米克重;不足1m的定尺铜管将两端口磨平后,用游标卡尺测量长度,用1mg精度的天平称重,按比例计算单位长度的重量,即为米克重。

验收条件:

本产品由生产厂首批供货时,必须提供批尺寸检验数据、材质牌号确认报告以及标准中规定的全部性能试验报告,作为批量验收的附加技术依据,其判定应符合本标准要求。

本产品生产厂每批供货材料应为同一配方,供货产品应为同一规格组成,同时应附有产品出厂检验报告(包括性能试验),保证出厂产品符合本标准要求,并出具产品合格证书,作为每批送货报验的条件。

进货检验依据本技术协议执行,质量判定以进货检验判定为依据,如有任一项目不合格,则判整批不合格,如有争议应协商确认。

8:

包装、标志、运输和贮存

包装:

配管用铜管

铜管应按照GB/T8888的规定进行包装。

铜管呈螺旋状多层缠绕,应排列整齐,缠绕力均匀适中,每卷管材的始末端应严