14A30S95尿素厂高压不锈钢管道的制作要求Word格式文档下载.docx

《14A30S95尿素厂高压不锈钢管道的制作要求Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《14A30S95尿素厂高压不锈钢管道的制作要求Word格式文档下载.docx(18页珍藏版)》请在冰豆网上搜索。

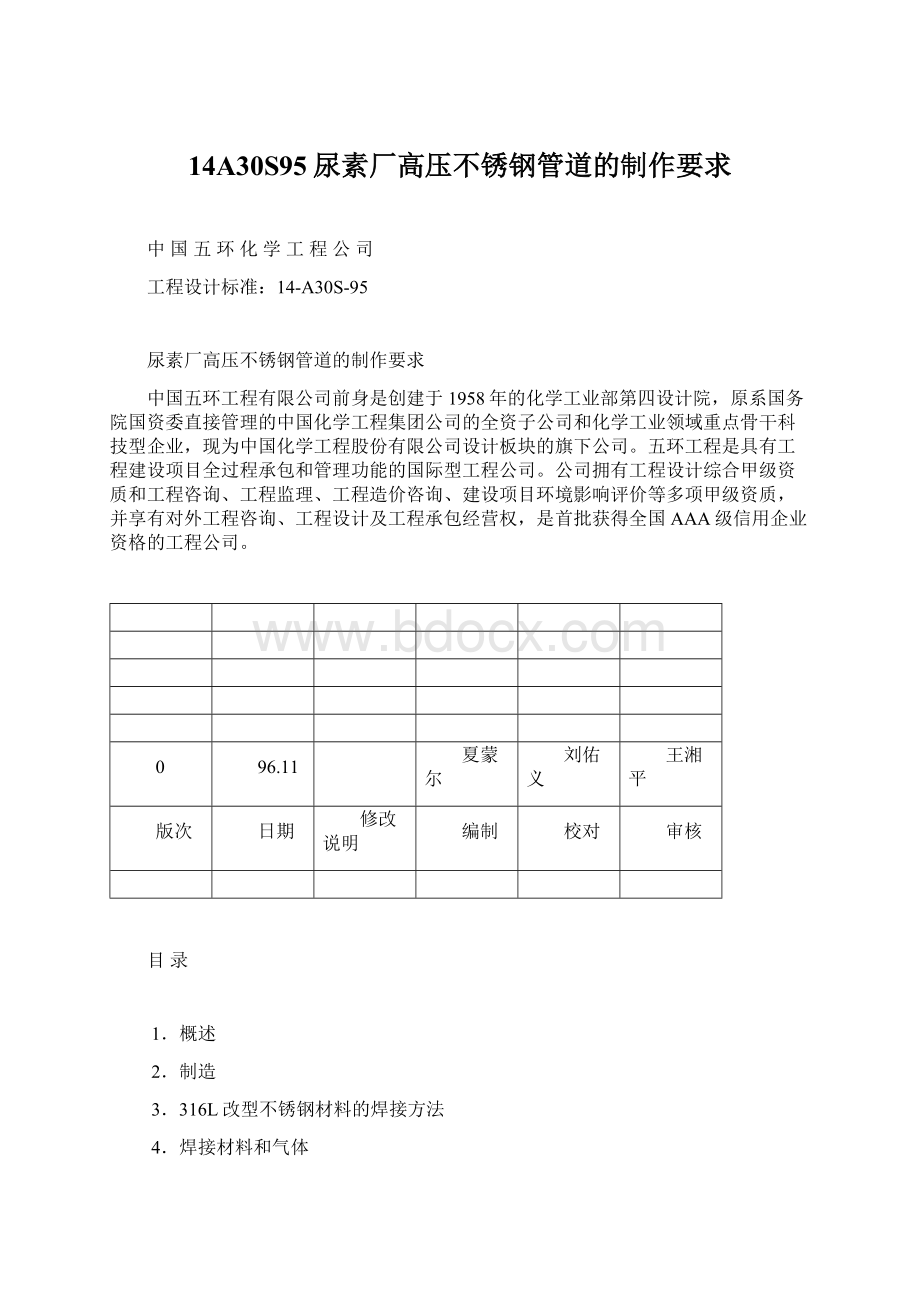

V形坡口+内侧成型

焊接端:

车削并倒锥

60~70

1.80.5

A=公称外径mm

t=公称壁厚mm

B=公称内径mm

C

B

A

5~10

t

1

3~6

10~20

图3

尺寸“C”确定如下:

公称外径mm

镗孔尺寸“C”mm

A≤130

A>

130

C=A-1.80t;

公差±

0.25

C=0.99A-1.75t;

公差±

注:

已考虑了不对中的问题。

2.1.2.2坡口制备:

V-坡口

2~3.5

图4

60~75

注:

这种坡口不是最好的,因为内侧是供货状态,当管件组对时为了满足对中的要求,要进行大量的打磨等工作。

2.1.3管壁厚度>

15mm

坡口制备:

U坡口+内侧成型

R6

10

A=公称外径mm

t=公称壁厚mm

B=公称内径mm

尺寸:

Cmm

C=0.99A-1.75t;

图5

2.1.4焊接坡口的表面应光滑和干净。

2.2垫环

禁止用垫环

2.3插入式熔化环

用成型的插入式熔化环是允许的。

管子内径车削尺寸C的公差应比2.1.2条和

2.1.3条所要求的值少50%

2.4不对中

内侧不对中≤1mm,允许用打磨加工或表面焊接来调整误差使其在公差范围之内,极限管壁减薄量为公称壁厚的12.5%

2.5补强板或鞍座接头

结构附件中的补强板或鞍座接头:

应在每一块板上设有一个直径为1/4”的标准管螺纹(N.P.T)的螺孔作排气用,孔的位置应尽可能低。

2.6弯制、锻造、热处理

2.6.1弯制、锻造、热处理如下:

冷弯(冷加工)

热弯(热加工)

弯制.例如:

管子

550℃以下

不允许

锥管成型

550℃以上

锻造

不适用

900℃以上

热处理

变形量

固溶处理

25%

不需要

2.6.2焊缝热处理:

禁止采用(因耐腐蚀原因)。

2.6.3固溶处理

2.6.3.1固溶热处理制度:

加热温度

保温时间

淬火介质

记录

1050~1100℃

30分钟

水

按材料文件中要求

2.6.3.2淬于水中之前温度不得低于900℃。

自炉中取出至淬于水中的时间应尽可能短(最多3分钟)。

如用钳子将工件从炉中取出。

钳子接触工件部分应用不锈钢制作。

2.6.3.3快速冷却时,在危险温度范围(900至400℃)的时间应尽可能短(最多3分钟)。

2.6.3.4材料在热处理前应除去如油脂.油漆等杂质,炉内应是不含硫的气氛。

2.6.3.5热处理的结果应用腐蚀试验(如休氏试验)或金相检查(如用珀玛仪检查铁素体等),这取决于对原材料的要求。

2.6.3.6如果2.6.3.5款的试验或检查结果不满足要求,应重新进行热处理并再次试验或检查。

如果第二次的结果仍不满足要求,此材料应报废。

2.6.3.7一件或几件材料在长度上应有足够的裕量,以满足2.6.3.5款和2.6.3.6款所述试验所需的材料。

每炉批和每次热处理必须取两组试板。

一组试板应由制造厂作试验,另一组试板作为备用保存。

2.6.3.8每次热处理及其试验应提供包括有如退火记录、试验结果的重要数据的报告。

应将文件的一份复印件放入有关的材料文件中。

应将文件的一份复印件送给买方提意见和审查。

2.7清理

2.7.1管件在组对前,管壁内侧和焊缝坡口均应清理干净(除去盐泥.碳钢锈皮等)。

2.7.2管件在贮存和制造期间避免被盐、咸水、碳钢锈皮污染内侧。

管件两端开口处通常应加盖保护为宜。

3.316L改型不锈钢材料的焊接方法

3.1填丝钨极惰性气体电弧焊(G.T.A.W.+焊丝)

3.1.1手工焊

3.1.1.1所有规格管子的底层和第一层填充焊

3.1.1.2壁厚≤4mm的管道组件的角焊缝。

3.1.1.3壁厚≤5mm管道的填充层

3.1.1.4壁厚>

5mm管道的填充焊层(部分或全部填充焊均可)不受限制。

3.1.1.5壁厚≤5mm管道焊接端的隔离层和/或加厚堆焊(内壁和外壁)。

3.1.1.6壁厚>

5mm管道焊接端内侧和端部(钝边)的隔离层和/或加厚堆焊。

3.1.1.7对于壁厚大于5mm允许用3.1.1.5款代替3.1.1.6款。

3.1.2自动焊

3.1.2.1所有管径和壁厚的管子的对接焊缝。

3.1.2.2焊接头应是自调型的(焊接时自动调节弧长)。

3.1.2.3整个焊接过程应用控制盘、记录纸带等进行操作。

3.1.2.4对接焊的端部应机加工。

3.1.2.5只有对气体钨极电弧焊焊接不锈钢管道有一年以上实际经验的合格操作工才能进行这项工作。

3.1.3背面保护气体

对于根层和第一道填充焊层必须采用背面保护气。

3.2屏敞保护金属极电弧焊(S.M.A.W)

3.2.1壁厚>

4mm管道的角焊缝。

3.2.2壁厚>

5mm管道的填充焊层。

3.2.3如3.1.1.6款所述焊接端的外侧和端面的隔离层和/或加厚堆焊。

3.3焊接技术

符合焊接工艺规程和焊接工艺评定的直束和摆动束这两种技术都可以用。

直束法推荐用于根部焊道。

4.焊接材料和气体

焊接材料应从下列制造厂和牌号中选择。

4.1G.T.A.W方法(光棒或焊丝)

型号

制造厂

2RM69

316RS

SANDVIK瑞典

PHILIPS荷兰

这些材料供货时必须附有包括下列内容的钢厂试验报告(例如:

DIN50049-3.1B):

--炉号/批号;

--供货状态下的化学成份;

--机械性能:

最少应包括室温下拉伸强度、屈服强度和延伸率;

--注明:

用于尿素生产中高压部分耐尿素腐蚀的材料。

4.2药皮电焊条(S.M.A.W)方法

焊接位置

BM310Mo-L

RS316A

P6(钛型)

所有(除向下立焊)

平焊

FILARCPHILIPS-荷兰

PHILIPS-荷兰

AVESTA瑞典

这些电焊条供货时必须附有包括下列内容的钢厂试验报告(例如DIN50049-3.1B):

--炉号/批号;

--熔敷金属材料的化学成分;

--熔敷金属材料的机械性能,最少包括室温下拉伸强度,屈服强度,延伸率。

4.3其它焊接材料在得到买方书面同意后才可以使用。

制造者应给买方发送一份完整的文件,包括休氏试验试样号、休氏试样的尺寸、形状和所有周期的休氏试验数值的钢厂试验报告的复印件。

4.4G.T.A.W方法的保护气体

4.4.1保护气体

氩气,纯度:

氩≥99.9%

4.4.2背面气体:

氩气,纯度:

组成为N285~95%,H215~5%的混合气体也可以使用。

5.焊接工艺规程.焊接工艺评定和焊工技能评定

5.1焊接工艺规程(WPS)

应送交买方两份焊接工艺规程(WPS)供审查及提意见。

一份WPS应返回并根据具体情况注上“没有意见”或注明意见。

注有意见的必须修改并标明修改标志后,再复印两份送交买方供审查及提出意见。

WPS应包括完整的焊接资料,例如:

焊接材料的型号(商标)、制造厂名、焊丝的炉号、气体流量、焊接表面的清理方法、检查(包括中间检查)、焊接工艺评定记录编号等。

5.2焊工/焊机操作工

只有持有不锈钢管道焊接有效合格证书的焊工/焊机操作工(有效期最少三个月)才允许作附加性能试验或工艺评定试验。

5.3工艺评定试验

5.3.1工艺评定试验应在公称管径150mm(6”),每段最小长度为85mm的管子上进行。

管子轴线固定在水平位置或固定在45°

位置上,管材应与产品中使用的相同。

焊接材料应使用:

--与产品使用相同直径、相同热处理号和批号的焊丝

--与产品使用相同直径、相同牌号和型号的药皮电焊条

顶部

打标记“T”

固定的管子

轴线在水平或

位于45位置

打标记“B”

开始

图6

焊接试验时的检查项目与产品制造时相同,同时焊接记录应写有下列数据:

a)所有焊接数据(例如:

安培、伏特、交流/直流、极性);

b)焊接材料的牌号、型号和直径,包括炉号/批号;

c)惰性气体流量(保护气和背面保护气);

d)焊接设备的牌号和型号;

e)钨极直径、焊枪型号、喷咀内径;

f)带有焊道层的焊接接头的简图;

g)焊工的名字和识别印记;

h)管材的炉号。

5.3.2试验和要求

--拉伸试验2个(包括0.2%屈服限)

--面弯试验2个

--根弯试验2个

--焊缝横断面的金相检查2个

底部休氏

--休氏试验2个

试验(不包括金相检查)和要求按ASME第IX篇。

金相检查、X射线、铁素体和渗透检查的试验和要

求见本标准。

图7休氏试验应按照工程设计标准8-A10S-95

5.3.3焊接和试验应在买方人员目睹下进行,进行下列工作日期14天之前应通知买方:

--开始进行焊接试验的日期

--完成焊接试验的日期

--开始试样试验的日期

5.3.4工艺评定记录(PQR)

两份包含有焊接原始记录的试验记录的复印件和一份焊工/焊机操作工技能评定记录的复印件应送交买方。

5.4焊工操作技能评定试验

5.4.1本试验是对焊工操作技能评定记录的一项附加试验,每个焊工/焊机操作工须按5.3.1条要求焊一条焊缝(包括下述的修复焊接)。

顶部

5.4.2修复焊接

修复位置

修复焊接位置

根部焊和第一层填充焊后进行修复焊,焊缝最少应打磨开25mm长,焊接面制备只从管外侧进行。

应在焊缝开口段位置的管子外侧印上染色标记。

底部

图8

5.4.3用一个试件给两个焊工做试验是允许的,但是,此时每个焊工必须从试件的底部到顶面焊180。

焊工“A”

焊工“B”

图9

5.4.4试验和要求

--焊缝横断面的金相检查两个

金相检查、X射线检查、渗透检查和铁素体的试验和要求按本标准。

如果修复的焊缝存有不允许的缺陷,则再检查备用试板。

在评定记录上应写明该焊工不适宜于作修复焊接工作。

顶部金相检查,B

顶部金相检查,A

顶部金相检查备件,A

顶部金相检查备件,B

底部金相检查,B

底部金相检查,A

图10

5.4.5同前5.3.3条(焊接和试验应在买方目睹下进行)

5.4.6同前5.3.4条(评定记录)

6.检查、检验、试验

6.1检验员或负责质量(检验、检验结果、焊接、制造等)的工程师应最少

具有两年对高合金钢管道的设计,制造和检验方面的经验。

6.2整个制造过程应接受买方检验。

6.3组对后应检查同心度、坡口根部间隙、坡口表面和背面保护气的连接。

6.4在开始根部和第一层填充焊之前,气体流量和焊接参数应进行正确设定检查。

6.5检查

6.5.1公称管径≤40mm,最终焊接后应作如下检查:

--直观检查

--铁素体含量检查

--液体渗透检查

6.5.2公称管径>

40mm,壁厚≤5mm,最终焊接后应作如下检查。

--铁素体含量检查(注:

如有可能,检查管内侧焊缝)

--射线检查:

100%

6.5.3公称管径>

40mm,壁厚>

5mm

6.5.3.1根层和第一层填充焊后应作如下检查:

6.5.3.2第三层填充焊后应作如下检查:

6.5.3.3最终焊接后检查

--射线检查:

6.6凿痕.夹痕或缺口应打磨到平滑,缺陷深度不应大于管壁厚的10%,修复焊接可用G.T.A.W+填丝,焊丝应与用于对接焊缝根层焊接的相同。

6.7压力试验

6.7.1管线安装后应进行压力试验保证不漏,水压试验应保持足够的时间以便发现泄漏点(但不得少于30分钟)。

6.7.2水压试验压力应按买方对每一管系所作的规定。

6.7.3水压试验用的水应为干净的饮用水,氯含量最大为25ppm。

水压试验后应立即将水排净,但不能加热或用热空气干燥以避免氯化物的浓缩。

7.焊缝的缺陷界限

焊缝的缺陷界限

缺陷

要求的检查

对接环焊缝

对接纵缝

角焊、承插焊、密封焊和补强附件焊逢

焊接连接支管

裂缝或熔化缺陷

任一种

未焊透

100%射线

NA

目测

内部长形孔缺陷

B和C

B、C和H

咬边

1mm或Tw/4

中的较小值

1mm或Tw/4中的较小值

1mm或Tw/4中

的较小值

表面气孔和暴露的夹渣(内部和外部)

底面凹坑(收缩)

F

F和H

焊缝加强

G

G和H

夹钨

J

焊瘤

任何

K

铁素体含量

铁素体仪

L

NA-不适用

A-最大0.5mm深,任何一处150mm焊缝长度内(见图11详图C和D)缺陷总长度不得大于25mm。

B-单独气孔的最大尺寸不应超过T/3或1.5mm中的较小值,在任何一处600mm2焊缝投影面积中,焊缝径向投影面积内气孔的总面积不应超过相当于三倍单个最大允许气孔的面积。

C-对根层焊和第一层填充焊:

一个单独气孔的最大尺寸不应大于0.8mm,两个气孔间的最小距离应为75mm。

D-任何一处单个夹渣或长形缺陷的展示长度不应超过T/3。

夹渣和/或长形的缺陷的总累计展示长度,在任何一处12T的焊缝长度上不得超过T。

夹渣的宽度不得超过1.5mm或T/3中的较小值。

E-根层焊和第一层填充焊:

不允许有长形缺陷。

任何一处单个夹渣不应超过0.8mm。

夹层总的累计展示长度,在任何一处75mm焊缝长度上不应超过3mm。

F-深度不超过0.8mm或0.2T中较小值的平滑过渡的凹坑(收缩)是允许的。

(见图11,详图E)。

G-外部的焊缝加强和内部的焊缝突出部分应与组焊件表面熔合,并呈平滑状。

焊缝突出外部的厚度(当不用插入环时)应不超过下列数值:

壁厚Tw,mm

焊缝加强mm,最大

内部焊缝突出mm

≤5

>

5~16

16

1.5

3

4

2

H-这些要求仅适用于类似对接焊缝的焊缝。

J-任何单个夹钨不应超过1.5mm,每75mm焊缝长度内最多两个。

K-不允许有任何焊瘤(见图11,详图F)

L-应在每条焊缝的四个位置上检查铁素体,铁素体含量为:

--根部焊和第一填充焊,最大0.6%;

--填充焊:

最大0.6%。

例:

BM310Mo-L型焊接材料标准的铁素体含量<

0.5%,则产品焊缝的铁素体含量也应<

0.5%。

侧壁熔化缺陷

焊道和母材间熔化缺陷

详图C

详图B

详图A

相邻焊道间熔化缺陷

由于内侧不对中而产生的未焊透

仅在一侧的根部未焊透

图11

焊缝未焊透

根部未焊透

根部表面凹坑(收缩)

根部焊道与两内侧表面熔合,但根部中心比管

道内表面稍洼些(不是未焊透)

详图F

详图E

详图D

焊瘤

图11(续)

8.检查方法

8.1铁素体含量

铁素体含量应用经校正的铁素体仪测定,经认可的制造厂商的名称是:

Messrs,HelmunFisoherGmbH&

COD7032sindelfingen6(Cmaichingen),Germany或FischerInstrumentationLimitedNuwburyBerkshire,England,或TwinCityTestingCorporation,Tonawanda,NewYork,U.S.A

8.2液体渗透检查

不允许用萤光渗透法。

应使用能水洗的喷雾渗透法,并用湿式喷雾显示剂,试验的表面温度应在15℃到55℃之间,最少渗透时间为15分钟。

8.3射线照相

射线照相应按照一个切实可行的方法(注:

可采用ASME规范)

9.金相检查

9.1制备

应用双目放大镜(放大10至20倍)检查根层最差的焊缝表面处,金相试样即从此处取(垂直于试样表面)。

金相检查断面

图12

9.2金相试样的打磨和磨光

制备的表面首先用磨石打磨或用表面研磨机进行研磨,同时用足量的水冷却,然后分别用粒度为220号、320号、400号最后用600号的耐水的或常用碳化硅砂纸(加水)进行打磨。

9.3金相试样的抛光

经过研磨和打磨后的表面,应使用颗粒尺寸为3-6微米的钻石膏在一块尼龙布上或者使用氧化铬的水悬浮液在台球布上进行予抛光。

随后用粒度为1至1/4微米的A12O3(2号硅藻土)的水溶液再在台球布上抛光。

9.4金相试样的浸蚀

在浸蚀之前,通过显微镜检查确定在未侵蚀表面上夹渣的形状和数量之后,按下列方法进行浸蚀:

使用10%草酸(H2C2O4,2H2O)的水溶液进行电解(在3-6伏下10-60秒时间),在此过程中,相脱除了,并且碳化物界面,铁素体界面和奥氏体晶粒的边界线被浸蚀而变为可见的。

(如果在较低电压下,较短时间内进行浸蚀,则相留下为可见的)。

9.5金相试样的检查

5

对于一个完整的检查,打磨面积须用金属显微镜(放大125到200倍)进行检查。

须检查面积

图13

在未浸蚀的情况下:

a)夹渣的数量和形状

用H2C2O4浸蚀后:

a)沉淀物(相,碳化铬,铁素体等)的性质和数量

b)组织(焊缝和母材)

c)偏析

9.6要求

9.6.1人员要求

金相检查应由冶金专业人员或在他的监督下进行或由有实际经验的材料工程师进行。

9.6.2检查要求

a裂纹.微裂纹--不允许

b相不允许

c碳化铬

--根部和第一道填充焊层,包括其热影响区和母材;

局部有少量稀疏的缺陷斑点是允许的。

--填充层(包括其热影响区和母材):

少量不连续的痕迹是允许的。

d单独的铁素体:

局部有小而单独的铁素体是允许的

9.7检查报告

报告应包括下列数据:

--焊工标记

--试样标记

--浸蚀时间和浸蚀液体

--检查结果

--试样在浸蚀情况下的照片

--实验室名称和检验员名字

译校人员:

黄建军刘佑义姚佩贤