生产质量管理系统.docx

《生产质量管理系统.docx》由会员分享,可在线阅读,更多相关《生产质量管理系统.docx(38页珍藏版)》请在冰豆网上搜索。

生产质量管理系统

1总则

1.1概述

本文件为《RFID生产质量管理系统》项目范围说明书,用以明确本系统的需求和实施要求,同时作为项目验收的参考文件。

1.2参考文件

●《RFID生产质量管理系统》技术协议;

●《RFID生产质量管理系统》合同。

2业务描述

2.1概述

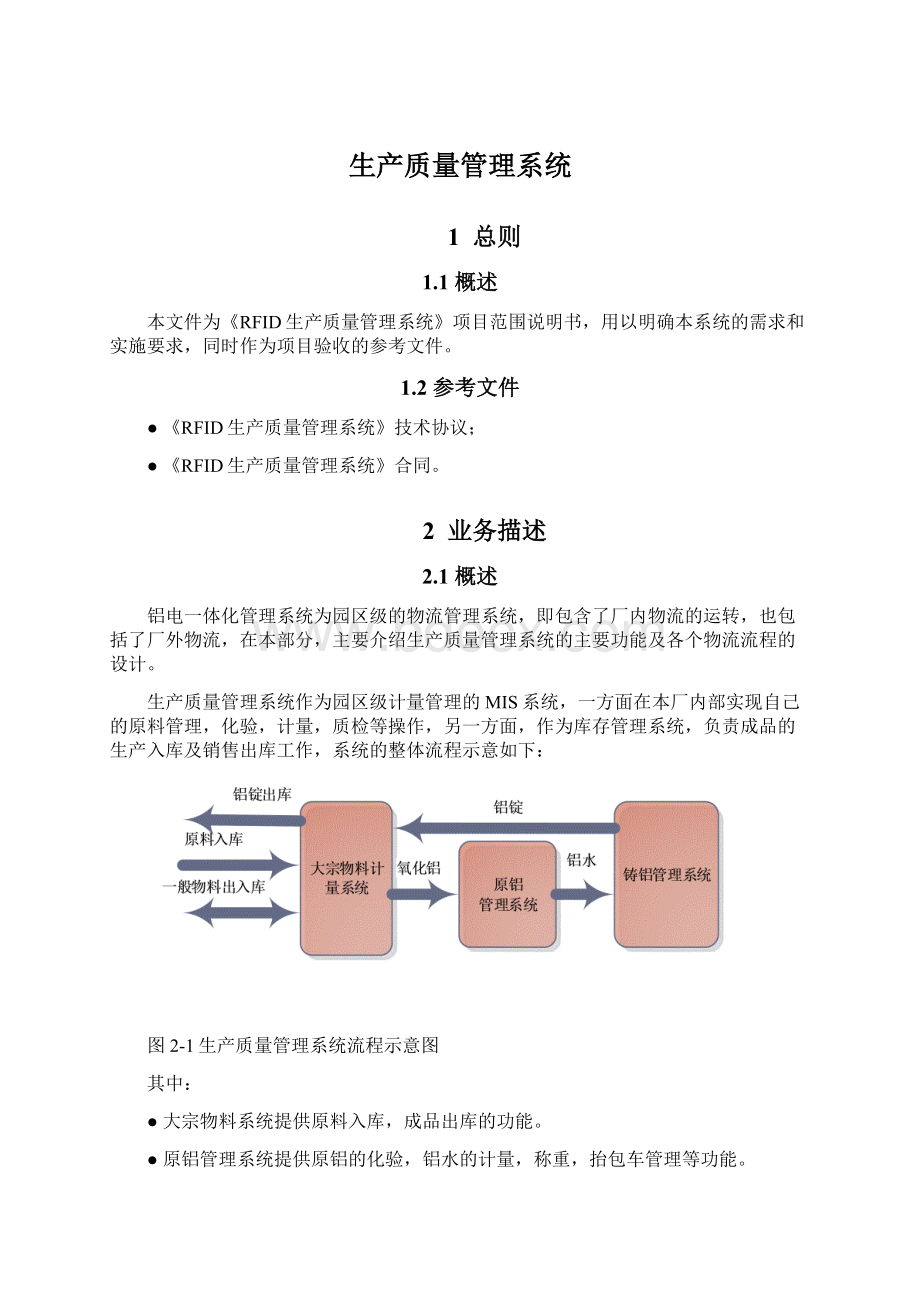

铝电一体化管理系统为园区级的物流管理系统,即包含了厂内物流的运转,也包括了厂外物流,在本部分,主要介绍生产质量管理系统的主要功能及各个物流流程的设计。

生产质量管理系统作为园区级计量管理的MIS系统,一方面在本厂内部实现自己的原料管理,化验,计量,质检等操作,另一方面,作为库存管理系统,负责成品的生产入库及销售出库工作,系统的整体流程示意如下:

图2-1生产质量管理系统流程示意图

其中:

●大宗物料系统提供原料入库,成品出库的功能。

●原铝管理系统提供原铝的化验,铝水的计量,称重,抬包车管理等功能。

●铸铝管理系统提供铝锭的化验,质检,货位调配,出库发货等功能。

分厂区示意图为:

图2-2生产质量管理系统分厂区流程示意图

系统整体流程为:

●原料入库——当氧化铝粉等大宗原料入厂时,由计量员在原料磅房发IC卡,将车号,物料,单位及其他信息写入RFID标签中。

司机用RFID标签在无人值守系统上进行自动计重,完成毛重的过程后,根据系统提示到指定地点或库房进行卸货,在卸货后,用现场人员手持RFID工业级PDA扫描标签,将卸货记录通过无线局域网传至系统中,卸货后司机持RFID标签到自动过磅系统进称取皮重,系统以无人值守的形式自动采集数据,并生成净重计量结果,存入数据库中。

在计重完成后,司机将RFID标签交给计量员,打印磅单。

●原料配料——入库的氧化铝粉经配料系统计算加入电解车间,电解成铝水。

铝水抬包车由厂内自动过磅系统分送到铸造车间,作为生产主料。

●铸铝生产——铸造车间将铝水投入生产线进行铸铝生产,铸铝以批次为单位进行化验,在保证化验结果及时准确情况下,进行线上过磅,过磅由铸铝管理系统读取批次化验信息,自动对铝锭进行货位分配,保证不同品质的铝锭不会混在同一货位中。

●成品质检——质检人员根据管理系统提供的数据对生产出的铸铝及合金进行核对,及时发现堆放错误的铸铝及合金,对货位进行二次调配,方便销售及库管人员操作。

●成品出库——核对无误的成品,根据销售系统的提货单进行装箱,封箱,装车,由厂级自动计量系统称重发货,具体流程为:

销售人员在系统中下达对应客户单位的销售合同,生成销售提货单,运输车队到来后,计量人员根据单位提货信息为司机核发RFID标签,司机持标签在无人值守磅称上进行过皮操作。

皮重计量完成后司机到库房进行提货,库管人员持RFID工业手持机在扫卡后将具体的货位信息及货位号录入系统,司机装货后在自动过磅系统上进行过重,生成计量数据。

在计重完成后,司机将RFID标签交给计量员,打印磅单,或通过自助打印终端自助打印磅单。

2.2自动计重系统(无人汽车衡)流程

自动计重系统是整个计量RFID生产质量管理系统核心的系统,不仅控制了进出厂物资的计量,而且也控制了原料、半成品等在厂内的流通,自动计重系统流程的设计主要达到以下目的:

●无人值守——系统在计重环节自动运转,在自动化、无人化的条件下,达到计量数据自动采集的目的。

●提升效率——系统在计重环节的无人干预,省去了人工称取毛重、皮重、以及司磅人员核对纸质签收单据等低效率环节,因此单磅吞吐率有了很大的提升。

●对外界面友好——通过语音提示,显示屏,道闸机等一系列外围输出设备,对司机提供友好的人机界面,在计重过程中有文字及语音提示,使外单位司机即使在第一次入厂的情况下,也能顺利的完成计量。

●防止内外作弊——由于自动计量系统减去了人为干预的因素,因此,对司机主动作弊的情况必须加以进行防范,在己知的情况下,常见的作弊手段及防范处理方式如下表:

表2-1自动过磅系统对常见作弊方式防范方法

序号

作弊情况

作弊动机

防范方法

1

不完全上磅

司机利用无人值守系统无人监磅的特点,在称重时故意将车头或车尾压边,造成计量重量小于实际重量的情况,以从中获利

无人值守磅称在磅称两端加装了红外对射系统,有效防止车头车尾压边的情况,当红外对射被车身打断后,系统会停止计重,并反复提示司机进行调整车位,直到红外恢复连接。

2

多次计重

司机利用无人值守系统无人监磅的特点,在多个磅称上进行计重,造成一次送货,多张磅单的情况,以从中获利。

无人值守系统是一个全局实时联网的系统,车辆在一个磅称上称重以后,在其他磅称上称重时,会实时的得到车辆的历史数据,防止车辆多次计重。

3

车辆套牌

多个车辆,一个车牌,在送货时以相同车牌,皮重较小的车辆替为回皮,以达到获利目的。

无人值守系统特有重量校验功能,会在计重时将车辆的历史数据取出进行比对,当车辆本次计重数据与历史数据差异过大时,如皮重和上一次皮重相差超过预定值,系统会禁止车辆计重,并提示工作人员进行处理。

4

人为减轻皮重

对于贵重物资,在进厂时通过将水箱加满等方式增加毛重,在出厂前将水箱放空,以减少皮重,达到多计重的目的。

5

车辆插队

司机为了尽快计重,减少在途时间,在车辆排队时进行插队,以提前计重。

无人值守系统磅称可选排队功能,要求计重流程按照发卡顺序进行,如果有车辆进行插队,系统会禁止车辆计重,并通知工作人员进行处理。

2.3原料入库流程

2.3.1概述

电解铝在生产的过程中要用到大量的大宗原料,如氧化铝,阳极碳块,氟化盐等,而且通常这些大宗原料又有固定的供应单位,因此,为了简化流程,大宗原料的在入厂时设置了原发货记录导入的功能,可以在与供应商协商好的情况下,将供应商的发货信息导入到系统中,这样,在车辆入厂时只要输入车号即可通过检索原发信息自动补齐其他信息;

整体流程如下图所示:

图2-3大宗原料入厂流程示意图

2.3.2原发信息输入

供应商通过提供Excel发货单的形式,将发货日期,车号,出厂重量,物料种类等预先输入到系统中。

2.3.3入厂登记

车辆在过磅前要进行入厂登记,派发车辆卡,入厂登记流程如下图所示:

图2-4入厂登记流程示意图

2.3.4过重

车辆在入厂登记后前往自动计量系统称取毛重,在卸货后至系统称取皮重,自动计量系统全自动无人值守运行,可以自动识别车辆状态,称重运行状态如下图所示:

图2-5自动称重流程状态图

在皮重称重环节,系统提供完善的重量校验功能,以防止司机通过不完全上磅,重复上磅,卸货后清空水箱等人为减轻皮重的违规操作,校验流程如下图所示:

图2-6称重环节重量校验流程示意图

2.3.5签收及采样

签收和采样在系统中虽是独立的两个环节,但是操作均由现场管理人员持手持机操作进行,业务流程如下图所示:

图2-7签收及采样操作流程示意图

●签收——对符合要求的原料进行签收,只有正常签收、扣重的车辆才可以回皮;

●扣重——对于品质较差,但在可以接受范围内的原料可以进行扣重操作,如扣水,扣杂等,扣重操作需要经有权限的人员进行确认后才可以进行;

●抽检——可以在签收的时候进行抽检即现场取样的操作,对于进行取样的记录,系统会加以标示;

●退货——对于不合格品可以直接退货,退货后车辆将不能进行回皮操作。

2.3.6打印磅单

回皮后,司机在人工收卡处将卡交回,并打印领取磅单。

2.4原料倒料流程

2.4.1概述

大宗原料在厂内由于有多个库房,因此在生产中要有原料倒料的流程,原料倒料的流程有如下特点:

1.原料倒料是厂内流程,与结算相关只有运费;

2.为了方便管理,原料倒料一次发卡,多次过磅,以提高效率;

3.按照物资不同,原料倒料即可以按过磅进行计量,也可以按装车数进行计量;

原料倒料流程如下图所示:

图2-8原料倒料流程示意图

2.4.2发卡

在确定倒料后,由磅房人员为倒料车辆进行发卡。

发卡时根据计量形式不同,有不同的输入方式:

按重量计量:

●车号,车型,卡号;

●物资类型,承运单位,司机姓名;

●是否需要库房签收

●过重方式:

⏹预称皮重,多次过重;

⏹历史皮重,多次过重;

⏹皮重-毛重循环过重;

●是否启用重量校验

按块数计量

●车号,车型,卡号;

●物资类型,承运单位,司机姓名;

2.4.3过重及回皮

按重量计量的车辆,在发卡后,要求车辆在汽车衡无人值守系统上进进行过重,过重流程参见【2.2自动计重流程】

2.4.4装车及卸车

在原料倒料的过程中,装车和卸车作为可选的流程,可供现场人员进行使用;

●在装车和卸车的流程过程中,库房人员持手持机进行现场操作;

●装车和卸车要输入装卸地点/数量;

●在发卡时,可以设置为只有在装卸之后才可进行过磅;

2.4.5综合打单

2.5铝水计重流程

2.5.1概述

铝水计重流程主要为电解车间管理出铝生产排包,出铝管理的流程示意图如下:

图2-9铝水管理流程示意图

整体流程如下:

1.电解车间工区长根据电解槽生产情况,下达次日的出铝计划及初步的排包计划;

2.铸造车间根据出铝计划及每一个电解槽的最新化验情况,调整排包;

3.出铝工打印铸造车间调整后的排包出铝计划表,并按计划依次出铝;

4.在每一包铝液到达铸造车间时,化验人员会先对铝包取样,并进行包前化验;

5.铸造车间根据包前化验结果及当前各个混合炉的情况,决定到达的铝包应该进入哪一个混合炉;

6.投料后的铝包在天车称上秤取皮重,得到本次出铝的净重结果;

2.5.2出铝计划下达

工区长及班长提前一天或提前一个班次下达出铝任务单,即将要出铝的电解槽号及出铝量输入到系统中,出铝任务单可以手工输入下达,也可以通过Excel报表导入的形式一次性导入。

2.5.3排包计划调整

铸车间根据电解车间下达的出铝计划及初步的排包计划,对排包计划进行调整,及达到最优的出铝质量。

2.5.4上工注册

在每一个班次开始时,操作员在铝水计重系统中输入姓名,班次,铝包号,进行上工注册,作为本班次的信息。

2.5.5预称重

注册后会先对铝包进行预称,记录铝包在取铝水前的空包重量,用于校验该铝包是否能继续使用。

2.5.6称毛重

铝包进入电解工区间进行出铝操作后,到铸造后通过自动过磅系统称取本次出铝毛重,称毛重具体流程参见【铸造铝水无人值守系统】部分。

毛重称量完毕后,司机在自动过磅系统的电脑上确认本次的出铝信息;

系统并根据铝液的电解槽信息预估本次包的化学成分;

2.5.7包前化验

在称量毛重后,化验人员对铝包的铝进行包前取样,并进行包前化验;

化验结果出来后实时的显示在铸造铝水过磅系统上以供投料工参考;

2.5.8投料

铸造投料工根据目前各生产线的情况及包前化验结果决定该包铝应该进投入哪一条生产线;

投料工投料后,在铸造铝水无人值守系统上输入本次投料信息,即投入到那一条生产线上;

2.5.9称皮重

铝液倒入生产线后。

自动计量系统对铝包进行回皮操作,具体流程参见【铸造铝水无人值守系统】部分。

2.6铸铝计重流程

2.6.1概述

铸铝计重流程为成品铝管理的子流程,主要用于铸铝的生产管理及库存管理。

2.6.2计重

铸铝铝锭生产出后,会在铸铝自动计重系统上进行计重。

具体流程为:

●由叉车或传送带将铸铝放到平台称上;

●称重系统跟据预先设置好的批次及捆号信息,对铸铝进行计重;

●条码打印系统打印铸铝的产品合格证(包括批次,捆号,重量,品位信息),同时合格证上含有铸铝产品的条码信息。

计重的详细流程如下图所示:

图2-10铝锭称重流程示意图

2.6.3货位分配

铸铝