液压油缸设计计算公式文档格式.docx

《液压油缸设计计算公式文档格式.docx》由会员分享,可在线阅读,更多相关《液压油缸设计计算公式文档格式.docx(28页珍藏版)》请在冰豆网上搜索。

n:

转速(rpm)

泵或马达转速(rpm)

n=Q/q×

1000

泵或马达扭矩(N.m)

T=q×

p/20π

液压所需功率(kw)

P=Q×

p/612

管内流速(m/s)

v=Q×

21.22/d2

d:

管内径(mm)

管内压力降(kgf/cm2)

△P=0.000698×

USLQ/d4

U:

油的黏度(cst)

油的比重

L:

管的长度(m)

流量(l/min)

管的内径(cm)

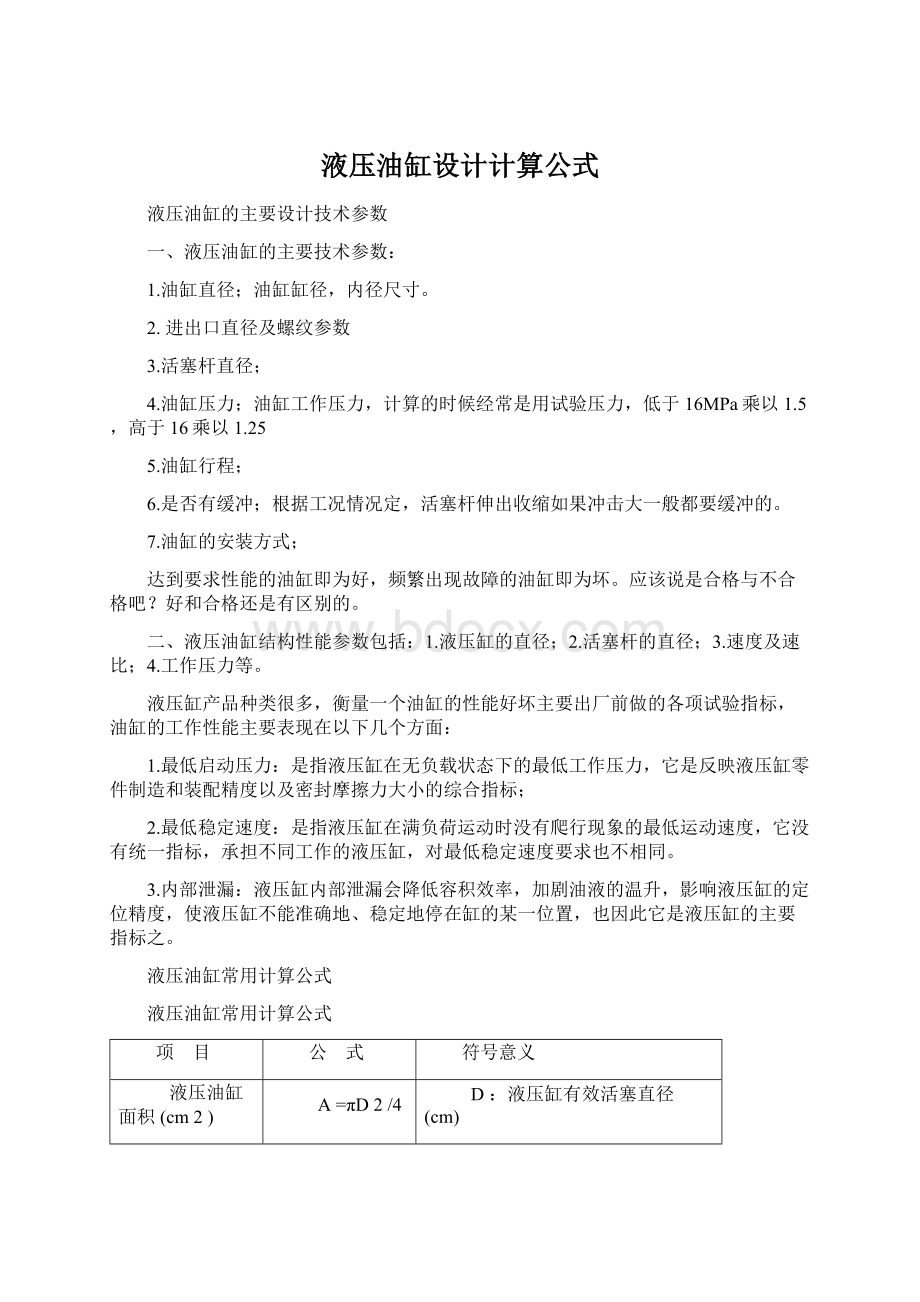

液压常用计算公式

目

式

液壓缸面積(cm2)

A=πD2/4

D:

液壓缸有效活塞直徑(cm)

液壓缸速度(m/min)

V=Q/A

Q:

流量(l/min)

液壓缸需要的流量(l/min)

S/10t

V:

速度(m/min)

S:

液壓缸行程(m)

t:

時間(min)

液壓缸出力(kgf)

A

A)-(p×

(有背壓存在時)

p:

壓力(kgf/cm2)

泵或馬達流量(l/min)

n/1000

q:

泵或马达的幾何排量(cc/rev)

n:

转速(rpm)

泵或馬達轉速(rpm)

1000

泵或馬達扭矩(N.m)

p/20π

液壓所需功率(kw)

p/612

管內流速(m/s)

21.22/d2

d:

管內徑(mm)

管內壓力降(kgf/cm2)

△P=0.000698×

USLQ/d4

U:

油的黏度(cst)

L:

管的長度(m)

流量(l/min)

管的內徑(cm)

非标液压、机电、试验、工控设备开发研制。

液压缸无杆腔面积A=3.14*40*40/10000000(平方米)=0.005024(平方米)

泵的理论流量Q=排量*转速=32*1430/1000000

(立方米/分)=0.04576(立方米/分)

液压缸运动速度约为V=0.95*Q/A=0.104

m/min

所用时间约为T=缸的行程/速度=L/V=0.8/0.104=8

(秒)

上面的计算是在系统正常工作状态时计算的,如果溢流阀的安全压力调得较低,负载过大,液压缸的速度就没有上面计算的大,时间T就会增大.

楼主应把系统工作状态说得更清楚一些.其实这是个很简单的问题:

你先求出油缸的体积,会求吧,等于:

4021238立方毫米;

然后再求出泵的每分钟流量,需按实际计算,效率取92%(国家标准),得出流量为:

32X1430X1000X92%=42099200立方毫米;

两数一除就得出时间:

0.0955分钟,也就是5.7秒,至于管道什么流速什么的东西根本不要考虑,影响比较少.

油缸主要尺寸的确定方法

1.油缸的主要尺寸

油缸的主要尺寸包括:

缸筒内径、活塞缸直径、缸筒长度以及缸筒壁厚等。

2.主要尺寸的确定

(1)缸筒直径的确定

根据公式:

F=P×

A,由活塞所需要的推力F和工作压力P可求得活塞的有效面积A,进一步根据油缸的不同结构形式,计算缸筒的直径D。

(2)活塞杆尺寸的选取

活塞杆的直径d,按工作时的受力情况来确定。

根据表4-2来确定。

(3)油缸长度的确定

油缸筒长度=活塞行程+活塞长度+活塞导向长度+活塞杆密封及导向

长度+其它长度。

活塞长度=(0.6—1)D;

活塞杆导向长度=(0.6—1.5)d。

其它长度指一些特殊的需要长度,如:

两端的缓冲装置长度等。

某些单活塞杆油缸油时提出最小导向程度的要求,如:

H≥L/20+D/2。

∙液压设计常用资料

∙

时间:

2010-8-2714:

17:

02

∙径向密封沟槽尺寸

O形密封圈截面直径d2

1.80

2.65

3.55

5.30

7.00

沟槽

宽度

b

气动动密封

2.2

3.4

4.6

6.9

9.3

液压动密封

和

静密封

2.4

3.6

4.8

7.1

9.5

b1

3.8

5.0

6.2

9.0

12.3

b2

5.2

6.4

7.6

10.9

15.1

沟

槽

深

度

t

活塞密封

(计算d3用)

1.42

2.16

2.96

4.48

5.95

1.46

2.23

3.03

4.65

6.20

1.38

2.07

2.74

4.19

5.67

活塞杆密封

(计算d6用)

1.47

2.24

3.07

4.66

6.16

1.57

2.37

3.24

4.86

6.43

2.15

2.85

4.36

5.89

导角长度zmin

1.1

1.5

1.8

2.7

槽底圆角半径r1

0.2~0.4

0.4~0.8

0.8~1.2

槽棱圆角半径r2

0.1~0.3

∙

沟槽尺寸计算方法

活塞密封沟槽:

d3max=d4min-2t

活塞杆密封沟槽:

d6min=d5max+2t

∙轴向密封沟槽尺寸

沟槽宽度b

2.6

7.3

9.7

沟槽深度h

1.28

1.97

2.75

4.24

5.72

受内压的沟槽形式:

d7=d1-2d2

受外压的沟槽形式:

d8=d1

∙沟槽各尺寸公差

∙沟槽及与O形圈配合表面的表面粗糙度

O形圈使用范围

∙注:

▲为推荐使用密封形式

字母代号

∙d1—O形圈内径

d2—O形圈截面直径

d3—O形圈沟槽内径(活塞密封时,沟槽底直径)

d4—缸孔直径

d5—活塞杆直径

d6—O形圈沟槽外径(活塞杆密封时,沟槽底直径)

d7—轴向密封时沟槽外径(受内压)

d8—轴向密封时沟槽内径(受外压)

d9—活塞直径(活塞密封)

d10—O形圈截面直径

b—O形圈沟槽宽度

b1—加1个挡圈的O形圈沟槽宽度

b2—加2个挡圈的O形圈沟槽宽度

z—导角长度

r1—槽底圆角半径

r2—槽棱圆角半径

2g—径向间隙

油缸组合密封结构尺寸

∙活塞杆密封

∙支撑环及防尘圈选用尺寸

粗牙螺栓的保证载荷和最小拉力载荷(GB3098.1-82)

细牙普通螺纹基本尺寸计算表

螺栓、螺钉和螺柱的力学性能(GB3098.1-82)

注:

1.表面硬度不应比芯部硬度高出30个维式硬度值,但10.9级的表面硬度应不大于390HV30。

伺服油缸用拉杆螺(纹)栓拧紧力矩(Rexroth)

管道参数

一.管道内油流速度

流速计算V=Q/A=21.2314Q/d2(m/S)

Q—流量(L/min)

d—管子内径(mm)

1.

吸油管道:

V≤1.5~2m/S(一般常取1m/S以下)

压力油管道:

V≤2.5~5m/S(压力高时取大值,压力低时取小值;

管道长时取

小值,管道短时取大值;

油粘度大时取小值)。

3.

管道及局部收缩处取:

V=5~7m/S

4.

回油管道:

V≤1.5~2.5m/S

∙二.壁厚计算

δ=Pg*d/(2「σ」)

(mm)

Pg—公称压力(Kg/cm2)

d—管子内径(mm)

「σ」—许用应力(Kgcm2)

对于钢管「σ」=σb/n

(n=4~8)

三.钢管公称通径、外径、壁厚、连接螺纹及推荐流量表(JB827-66)

四.弯曲半径

最小弯曲半径:

R≥10D(D—钢管外径)

∙五.管道支架间距(直管部分)

液压油物理化学性质

一.常用液压油

1.运动粘度:

液体在同一温度下的动力粘度与该液体密度的比值ν。

1cSt=1mm2/S

2.动力粘度:

单位面积上的粘性力,即内摩擦阻力与垂直于该面上的速度变化率成比例,其比例常数μ即动力粘度。

1kgf/m2=98.066P=9.80665PaS、1P=0.1PaS=0.1N.S/m2

3.粘度指数:

4.温度膨胀:

体积:

ΔVt=V(1+αVΔt)(mL)

密度:

ρt=ρ(1+αVΔt)(g/mL)

αV=(8.5~9.0)×

10-4/℃,平均取αV=8.7×

10-4/℃

5.热导率:

液体内热传递的难易程度:

Qn=λA(t2-t1)/L(W)

A—传热面积(m2)、L—与热流成直角方向的物质厚度(m)

λ=0.116~0.151(W/m.K)

6.弹性模量:

β=1/K=-ΔV/(V*Δp)(MPa-1)

K≈(1.2~2)×

103MPa,实际(油混气)工程中取(0.7~1.4)×

103MPa

∙7.比热容:

作动器缸径D、杆径d、速度比Ψ及输出力F1(单杆)/F2(双杆)

进油压力21MPa,回油压力0,A1—无杆腔工作面积,A2—有杆腔工作面积,Ψ=A1/A2

作动器常用安装形式

液压、气动和元件结构及尺寸

常用液压公式

1.泵和马达

a.几何流量QL=q×

n÷

1000(L/min)

q—几何排量(mL/rev)

n—轴转速(rev/min)

b.液压功率N=QL×

PS÷

61.2η(KW)

QL—流量(L/min)

PS—压力(MPa)

η—效率

c.轴功率N=ML×

9550(KW)

ML—轴扭矩(Nm)

n—轴转速(rev/min)

2.油缸

a.几何流量QL=A×

VL÷

1000

(L/min)

A—有效面积(cm2)

vL—活塞速度(cm/S)

b.理论推力F=A×

PS×

100(N)

A—有效面积(cm2)

PS—压力(MPa)

∙常用密封件材料适用的介质和使用温度范围

普通工制粗牙螺纹扭紧力矩

液压缸工作压力确定

负载(KN)

0~70

70~140

140~250

>

250

缸工作压力(bar)

60

100~140

180~210

320

活塞杆直径d与缸筒内径D的计算

受拉时:

d=(0.3~0.5)D

受压时:

d=(0.5~0.55)D

(p1<

5mpa)

d=(0.6~0.7)D

(5mpa<

p1<

7mpa)

d=0.7D

(p1>

缸筒最薄处壁厚:

δ≥pyD/2(σ)

δ—缸筒壁厚;

D—缸筒内径;

py—缸筒度验压力,当额定压Pn>

160x105Pa时,Py=1.25Pn;

(σ)—缸筒材料许用应力。

(σ)=σb/n。

活塞杆的计算

直径强度校核:

d≥[4F/π(σ)]1/2

d—活塞杆直径;

F—液压缸的负载;

(σ)—活塞杆材料许用应力,(σ)=σb/n。

液压缸缸筒长度的确定

缸筒长度根据所需最大工作行程而定。

活塞杆长度根据缸筒长度而定。

对于工作行程受压的活塞杆,当活塞杆长度与活塞杆直径之比大于15时,应按材料力学有关公式对活塞进行压杆稳定性验算。

液压缸的计算

工作日记2007-06-2709:

03:

59阅读1199评论1

字号:

大中小

订阅

使用压力

类别名称

对应油缸

7Mpa

低压液压缸

14Mpa

中压液压缸

CX,HO,RO系列

21Mpa

高压液压缸

HRO系列

常用计算公式:

示意图计算公式

推力:

F1=A1×

P1×

Q

(kgf)

拉力:

F2=A2×

P2×

推侧活塞受压面积:

A1=πD2/4=0.785D2

(C㎡)

拉侧活塞受压面积:

A2=π(D2-d2)/4

=0.785(D2-d2)

液压缸内径,即活塞直径:

D(cm)

活塞杆直径:

d

(cm)

推侧压力:

P1(kgf/C㎡)

拉侧压力:

P2(kgf/C㎡)

效率:

Q

注:

1:

油缸实际出力低于理论出力

2:

效率,在惯性力小的场合取80%,惯性力大的场合取60%

缸油分类说明:

使用压力类别名称对应油缸

低压液压缸MO系列

计算公式

D

效率,在惯性力小的场合取80%,惯性力大的场合取60%

项

泵或马达的幾何排量(cc/rev)

油的黏度(cst)

液压常用公式

工作日记2009-04-1417:

29:

44阅读119评论0

液压缸面积(cm2)

A=πD2/4

D:

液压缸有效活塞直径(cm)

液压缸速度(m/min)

V=Q/A

Q:

液压缸需要的流量(l/min)

Q=V×

V:

S:

液压缸行程(m)

t:

时间(min)

液压缸出力(kgf)

F=p×

F=(p×

(有背压存在時)

p:

压力(kgf/cm2)

泵或马达流量(l/min)

Q=q×

q:

泵或马达的几何排量(cc/rev)

n:

泵或马达转速(rpm)

n=Q/q×

泵或马达扭矩(N.m)

T=q×

液压所需功率(kw)

P=Q×

管內流速(m/s)

v=Q×

d:

管內压力降(kgf/cm2)

△P=0.000698×

U:

L:

管的內径(cm)

长度

mm(毫米)

cm(厘米)

m(米)

in(英寸)

ft(英尺)

yd(码)

1

0.1

0.001

0.03937

0.003281

0.001094

0.01

0.3937

0.03281

0.01094

100

39.37

3.281

1.0936

25.4

2.54

0.0254

0.08333

0.02778

304.8

30.48

0.3048

12

0.3333

914.4

91.44

0.9144

36

3

重量

kg(公斤)

ton(公吨)

lb(磅)

2.20462

0.00220462

0.453593

0.0004536

面积

m2

cm2

mm2

in2

10000

1000000

1550

0.0001

0.155

0.000001

0.00155

0.000645

6.4516129

645.1613

容积

L(公升)

cc(cm3)

gal(美制加仑)

in3

0.264178

61.026

0.000264178

0.061026

3.78533

0.0037853

231

0.016387

16.387

0.004329

力

N(牛顿)

kgf

0.1019716

9.80665

压力

bar

kgf/cm2

Mpa

psi(lb/in2)

1.0197162

14.5

0.980665

0.0980665

14.22

10

10.197162

145.03263

0.06895

0.7031

0.006895

力矩

N.m

kgf.m

lb.in

8.85072

86.79589

0.112985

0.0115213

马力

kw

HP

1.3404826

0.746

动力黏度

m2/s

cSt(mm2/s)

St(cm2/s)

1,000,000

10,000

油箱

油箱在液压系统中除了储油外,还起着散热、分离油液中的气泡、沉淀杂质等作用。

油箱中安装有很多辅件,如冷却器、加热器、空气过滤