PCB可制造性设计工艺规范Word下载.docx

《PCB可制造性设计工艺规范Word下载.docx》由会员分享,可在线阅读,更多相关《PCB可制造性设计工艺规范Word下载.docx(27页珍藏版)》请在冰豆网上搜索。

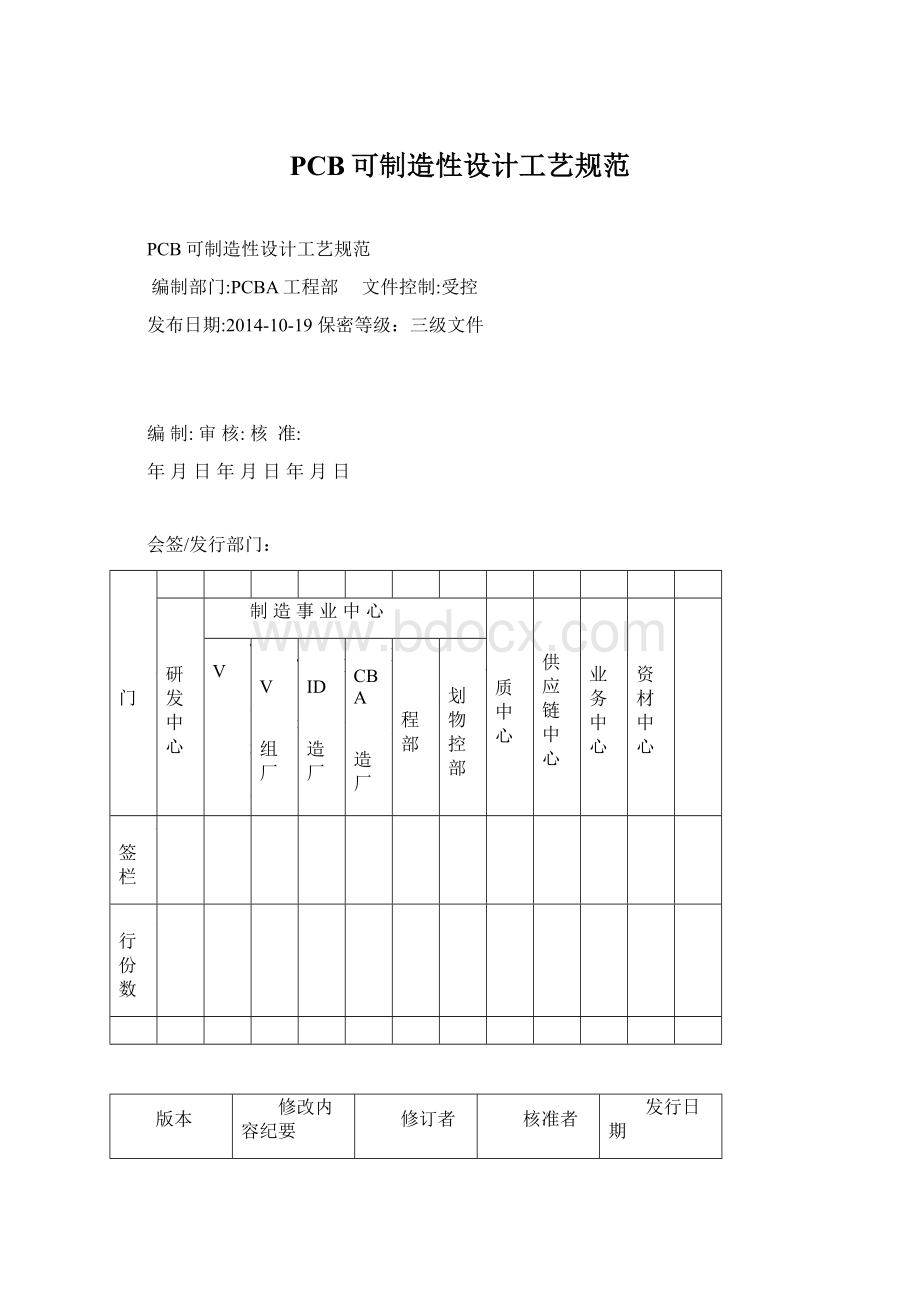

01

新建文件

孙庆国

叶强

2014-10-19

1.目的:

1.1规范刚性印制电路板的工艺设计,在产品设计过程中构建产品的工艺、技术、质量、

成本优势。

2.使用范围:

2.1适用于公司设计的所有刚性印制电路板以及PCB设计的工艺审查活动。

3.定义:

序号

名称

定义

001

PCB

印制电路板

002

A面

封装和互连结构的一面(通常此面含有最复杂或多数元器件的一面,通常定义为该面器件只需要经过一次回流焊接)

003

B面

封装和互连结构的另一面(通常此面器件较少且在SMT制程中需要经过两次回流焊接)

004

PTH

金属化孔

005

NPTH

非金属化孔

006

阻焊膜

用于在焊接过程中及焊接之后提供介质和机械屏蔽的一种覆膜

007

焊盘

用于电气连接、元件固定或两者兼备的那部分导电图形

008

元件引线

从元件延伸出的作为机械连接或电气连接的单股或多股金属导线,或者已成型的导线

009

钢网层

用于制作钢网用的器件封装层

010

位图层

用于输出位号图的器件封装层

011

条形码

由竖条图形组成的标识码,以其宽度和间隔识别所标识的项目

012

盲孔

只延伸到印制板一个表面的导通孔

013

埋孔

未延伸至印制板表面的导通孔

014

起泡

一种表现为层压板基材的任意层之间、基材与导电箔或与保护涂层间的局部膨胀和分离形式的分层。

015

总线

一组或多组用来传输信号或电源的导线

016

面积比

开孔面积与孔壁面积之比

017

日期码

显示产品制造日期的标识

018

干燥剂

用于维持低相对湿度的吸湿材料

019

半润湿

熔融焊料涂覆在金属表面上然后焊料回缩,导致形成由焊料薄膜覆盖且未暴露金属基材的区域分隔开的不规则焊料堆的一种状况

020

静电

由高静电场引发的静电荷快速自发的转移

021

电磁干扰

可能耦合于电路中且对电路性能起反作用的不需要的电磁能

022

蚀刻

用化学或电化学方法去除导电或抗蚀材料的不需要部分

023

倒装芯片

通过导电凸点实现与基材的电气和机械互连的无引线单片电路元器件结构

024

助焊剂

化学和物理活性混合物,加热时能除去表面少量氧化物和其他表面薄膜,同时防止被焊接表面在焊接过程中再次氧化,以促进熔融焊料对金属基材的润湿

025

加热棒

用局部热量和压力将FPC的TAB引线焊接到基板上的键合工具

026

盘极阵列

位于封装体底部的盘状端子排成栅格阵列的方形封装

027

球状阵列

位于封装体底部的球状端子排成栅格阵列的方形封装

028

四周无引脚扁平封装

位于器件体四周边的扁平引脚的方形封装

029

两侧无引脚扁平封装

位于器件体两侧的扁平引脚的封装

030

片式元件

器件本体封装属于片式矩形的电阻、电容、电感类器件

4.内容:

4.1SMT工艺流程

4.1.1单面贴装

4.1.2双面贴装

4.2布局

4.2.1一般原则

4.2.1.1元器件均匀分布,大功率器件分散开来,避免局部发热量过大影响到焊点的可靠性,整体布局考虑合理利用空间,避免局部器件紧凑局部空间闲置的情况存在。

4.2.1.2在设计允许的条件下,元器件的布局尽可能做到同类元器件按相同的方向排列,相同功能的模块集中在一起布置,相同封装的元器件等距离放置,以便元件贴装、焊接和检测。

4.2.1.3元器件位号、丝印清晰可辨,极性、方向指示明确,避免位号、极性方向易混淆因素存在,并注意极性方向不可被组装好的器件所遮挡,PCB上的元件极性方向必须与元件位置图上所标识的一致。

4.2.1.4采用回流焊工艺时,尽量使元器件的长轴与工艺边方向(即板传送方向)垂直,这样可以一定程度上防止在焊接过程中出现元器件在板上漂移或“立碑”的现象。

4.2.1.5元件的排列应便于调试、维修,小、低元件不要埋在大、高元件群中,以免影响检查维修,需调试的元器件的周围要留有足够的空间。

4.2.1.6咪头如需手工焊接,其引脚周围应留出可以用电烙铁手工焊接的空间,一般引脚一侧应至少留出2mm的空白区域,同时旁边不能有较高的元器件。

4.2.1.7要求5级以上的MSD器件必须布置在A面(多料面)。

4.2.2片式(CHIP)元件

4.2.2.1片式CHIP元件主要为片式电阻、电容、电感等无源器件,根据引脚端子的形状不同,有全端子器件(即器件引线端子覆盖整个焊端)和非全端子器件,一般的普通电阻与电容为全端子器件,而象钽电容之类则为非全端子。

4.2.2.2当此类元件采用回流工艺加工时,应注意陶瓷电容等脆性材料片式元件的布局。

由于陶瓷电容等元件的抗拉能力差,而PCBA在过高温回流时,都易受热产生变形,在冷却时便对元件产生应力,严重时可导致元件崩裂。

因此在布局时,尽量将此种大(1206及以上)的元件布在板边且平行于进板方向,以减少所受的应力。

4.2.2.3片式CHIP元件的布局主要需要考虑器件之间焊盘距离,一般要求相邻两个器件的焊盘之间的距离不得少于0.3mm,极限情况下不能少于0.25mm。

4.2.3BGA类元件

4.2.3.1BGA的应用目前在我司各类产品中都较为广泛。

一般常用的有1.0mm,0.8mm,

0.5mm等,0.4mm间距的BGA需要在正式导入前进行工艺试验。

4.2.3.2BGA的布局需要考虑其维修性,可维修性的要求是BGA与周围高于1.6mm的高

器件的安全距离至少保持在0.5mm以上。

4.2.3.3BGA的布局需要考虑可点胶性,一般要求采用“L”型或直线型的点胶方式,

当采用“L”型的点胶方式时,两边的器件与BGA本体的距离必须在0.8mm以上。

当采用单边直线型的点胶方式时,一边器件与本体尺寸大于8mmX8mm的BGA距离

必须在1.0mm以上,其他至少保证0.8mm的距离。

优先选择“L”型的点胶方式,

在同一面上的BGA点胶方向至少要有一边必须保持一致。

4.2.3.4BGA的器件对角必须有金属丝印线作为对位参考用,原则上BGA要求尽量布

局在PCB的一面,当双面布局时要尽量考虑BGA位置的错位放置。

4.2.3.5相邻两个BGA的器件本体之间的距离不能少于0.5mm。

4.2.3.6BGA焊盘位置不能有通孔设计,BGA焊盘必须采用隔热焊盘设计,不能直接在同定义焊盘上采用全连接方式。

4.2.4SOIC类元件

4.2.4.1小外形封装的芯片有多种型号(有SO,SOM,SOL,SOP,TSOP等),其共同点都是对边引脚封装。

4.2.4.2对于小外形封芯片的布局要求片式元件一致。

4.2.4.3此类器件与器件之间的距离不能少于0.25mm。

4.2.5QFN(四周扁平内引脚)/DFN(两侧扁平内引脚)类元件

4.2.5.1此类元件由于器件引脚没有外延引脚,焊接后不方便检查焊点的焊接效果,所有需要在器件布局设计时尽量考虑其焊点附件或周围不能有高于本器件1.5倍的器件,否则会影响到检查。

4.2.5.2此类元件在焊盘设计时需要考虑到焊脚尖部的预留长度,以便在焊接完成后形成焊点弯液面,一般要求焊脚尖部的长度为0.15mm~0.2mm。

4.2.5.3此类器件与器件本体之间的距离必须保证大于0.25mm以上。

4.2.5.4对于中间接地焊盘的设计,一般要求焊盘边缘与周边引脚的距离不能少于0.25mm,以避免焊点内部短路。

4.2.5.5中间接地焊盘原则上不能有通孔设计,如果有则必须采用塞孔。

4.2.6LGA类元件

4.2.6.1LGA的元器件由于器件的引脚位于本体的底部,且侧没有引脚。

所以在焊接时是以纯底部焊接为主。

4.2.6.2LGA的器件一般本体尺寸比引脚的外侧距离要大,所有在元件布局时不但需要考虑到焊盘之间的边缘不能少于0.3mm,而且要求相邻两个器件本体之间的距离不能少于0.25mm(按器件本体的最大尺寸计算)。

4.2.6.3中间接地焊盘原则上不能有通孔设计,如果有则必须采用塞孔。

4.2.7天线顶针

4.2.7.1天线顶针须考虑吸取平台的面积,器件摆放时吸取台不能干涉到周边的器件,设计间距必须保证在0.5mm以上。

4.2.7.2天线顶针一定要有吸取平台,在PCB的丝印层面考虑到吸取平台的大小。

4.2.8连接器

4.2.8.1连接器类器件属于结构电子类器件,其焊点的焊接可靠性要求较高。

4.2.8.2一般连接器的贴片位置精度要求较高,在器件选型时最好选择带定位柱的连接器。

4.2.8.3连接器的引脚焊盘与周边器件的焊盘边缘距离一般要不少于0.5mm,以便于钢网扩孔。

4.2.8.4密脚(<

0.5mm)连接器的焊盘设计一定要考虑阻焊,一定不能采取阻焊开通窗的PCB制作方法。

4.2.8.5连接器的封装库必须包含器件的最大外形尺寸丝印,以方便检查干涉情况。

4.2.9屏蔽框器件

4.2.9.1屏蔽框类器件属于结构电子类器件,其焊点的焊接可靠性要求较高。

屏蔽框焊盘的宽度一般不少于0.4mm+屏蔽框材料厚度,建议按0.8mm的焊盘宽度设计。

4.2.9.2相邻屏蔽框焊盘边缘之间的距离不少于0.6mm.

4.2.9.3焊接屏蔽框的材料厚度一般为0.2mm。

4.2.9.4屏蔽框焊盘设计时必须考虑导热的有效性,一般焊盘总长度不少于屏蔽框周长尺寸的60%。

4.2.9.5屏蔽罩的孔径要求一般为1.0~1.5mm;

孔距要求一般为2.5mm。

4.2.9.6屏蔽框的筋与器件顶面的内空高度一般要求在考虑到器件的最大公差和焊锡高度后不小于0.3mm。

(对于允许器件顶部与屏蔽框接触的间隙不少于0.2mm;

)

4.2.9.7屏蔽罩与器件顶面的内空高度一般要求在考虑到器件的最大公差和焊锡高度后不小于0.3mm。

4.2.9.8屏蔽罩建议采用框盖分离设计,生产用测试点(比如ICT)要求布在屏蔽罩外,方便测试。

4.2.9.9屏蔽框焊盘边缘距离BGA丝印边缘至少应有0.5mm。

4.2.9.10屏蔽框焊盘边缘(两侧)与元件的焊盘最小间隙不小于0.3mm

4.2.9.11屏蔽框(罩)的最大尺寸不能超过40mm×

35mm。

4.2.9.12同一屏蔽框相邻两个焊盘的距离一般为0.5~1.5mm。

4.2.9.13为防止锡膏在回流时流失,原则上要求在屏蔽罩的焊盘上不允许有通孔,如果对接地要求高必须打通孔时,必须在焊盘与通孔之间有至少0.15mm的阻焊间隔。

4.2.10马达

4.2.10.1马达器件在布局时应该尽量放在PCB的板边。

4.2.10.2马达本体距离板对板连接器本体的距离不能少于2mm。

4.2.10.3马达的振动端与周围器件的距离不小于1mm。

4.3基准点

4.3.1MARK点也叫基准点,是指用于锡膏印刷和元件贴片时可以被印锡机、贴片机所识别的光学定位点。

MARK点标记必须为实心圆。

一个完整的MARK点包括标记点(或特征点)和空旷区域。

根据其在PCB板上的用途,MARK点可以分为拼板MARK点,单元板MARK点,局部MARK点。

4.3.2拼板MARK点在拼板上辅助定位所有电路特征的位置,不对称,距离大,单元板MARK点在单块板上定位所有电路特征的位置。

4.3.3光学定位基准符号必须赋予坐标值(当作元件设计),不允许在PCB设计完后以一个符号的形式加上去。

4.3.4单板单面至少要有一个MARK点布置在角落的位置,建议主板的单板在对角至少有一对MARK点(如图1)。

(图1)

4.3.5MARK点位于单元板或拼板的对角线相对位置且尽可能的距离分开,并分布在最长对角线的位置。

单面拼版上必须要有4个MARK点,MARK点对角须采用不对称设计,MARK点的相对错位不小于3mm。

4.3.6拼板的MARK点须有钢网层开孔,单板上的MARK点不能有钢网层开孔。

4.3.7MARK点的直径为1mm。

4.3.8MARK阻焊开窗点外围必须有一空旷区域,空旷区域圆半径是MARK点半径的两倍。

4.3.9MARK点中心距离印制板工艺边边缘必须大于4mm。

4.3.10MARK点标记采用化镍金表面处理方式。

4.3.11MARK点的表面平整度应该在0.015mm以内。

4.3.12MARK点的标记与印制板的基材出现高对比度时,机器的识别效果最佳。

对于所有MARK点的内层背景必须相同。

4.3.13下为MARK点设计不良图例(如图2)

(图2)

4.4布线

4.4.1根据PCB厂家的加工能力,要求线宽/线间距不小于0.076mm/0.076mm,一般推荐为0.1mm/0.1mm。

4.4.2接地铜箔距离板边须不小于0.2mm。

4.4.3单板上的整体布线要疏密均匀。

4.4.4当从引脚宽度比走线细的SMT焊盘引线时,走线不能从焊盘上覆盖,应从焊盘末端引线(如图3)。

(图3)

4.4.5当密间距的SMT焊盘引脚需要互连时,应在焊脚外部进行连接,不允许在焊盘中间直接连接(如图3)。

4.4.6PCB加工时考虑钻孔时的误差,因此对走线距孔的安全距离有一定的要求,如果走线距孔太近,有可能铜箔线会被钻孔打断。

要求非金属化孔边缘与走线的距离大于0.25mm,推荐为0.3mm以上。

非同网络的金属化孔边孔壁走线边缘的距离不小于0.2mm。

4.4.7金属壳体下方不应有可能引起短路的走线、铜皮或过孔。

4.4.8为增加手机板硬度,建议板边等空域覆盖接地铜箔以增强硬度,同时应注意铜分布的对称性防止加热时因为不平衡导致的翘曲和应力产生等。

4.5热设计

4.5.1在电子组装中,很多物料的特性都会随着温度的变化而显著改变。

同时,产品的制造过程和使用环境中不可避免地存在高温,而热失效时影响产品可靠性最显著的一个因素。

在PCB设计中考虑热设计,是DFR和DFM的重要组成部分。

4.5.2在PCB设计时加散热铜箔或大面积电源/地铜箔可以有效地提高热传导效率。

4.5.3焊盘的热设计考虑对焊点的可靠性有较大的影响。

4.5.4一般情况下,要求SMT焊盘两端的热容量尽量相当,走线宽度一般不能大于焊盘的三分之二宽度(如图4),否则,很容易在回流焊接时产生元件直立现象,当有焊盘需要和大面积铜箔连接时,焊盘与铜箔间应以“米”字形或“十”字形线连接(如图5),以增加与铜箔间的热阻,防止加工时焊盘热量传导过快影响焊点可靠性,对于压接式器件可以不做此要求。

(图4)(图5)

4.5.5在PCB上布置各种元件时,功率大、发热量大的元件必须保持接地散热可靠。

4.5.6热敏感元件尽量远离热源或发热器件。

4.6拼板设计

4.6.1拼板数量,一般情况下,如果PCB单板尺寸允许,我们会考虑做拼板,一来可以节约制造成本,二来可以提高生产效率。

对于单板尺寸小于50mm×

50mm的PCB,则必须使用拼板的方式。

拼板的数量则主要看单板尺寸了,手机主板常用的拼板方式有1×

2(如图6)、1×

4、2×

2、2×

4。

(图6)

4.6.2拼板上的单板必须有单板编号。

拼板方式

常用的拼板方式有:

普通排列拼板、纵横拼板、对拼、正反拼板等,选取怎样的拼板方式主要依据单板的形状,需要考虑如何拼置才是最低成本、最节省空间并使大板尺寸最小的。

4.6.3普通排列拼板

将每个单板并排拼置,根据板的尺寸可设计成一排(即1×

X)或两排(即2×

X)或更多,每一排的数量相同,一排之中的单板数(X)根据具体尺寸来定。

采取此种拼板方式一般要求PCB单板尺寸较为规则。

需要注意的是,当设计成两排或多排时,必须考虑排与排之间是否需要加中间工艺边,以起到支撑、固定作用。

因PCB过回流焊遇高温后,如果板面元件较多、较大,而排与排之间仅依靠V-CUT衔接,则很容易造成PCB变形,从而会给生产带来困难。

4.6.4纵横拼板

采用此种方式拼板主要也是根据单板形状尺寸而定的。

公司不常用。

4.6.5对拼

也就是单板间一一相对的拼置(如图7)。

这样拼置节省了整个PCB空间,板与板间的距离相对缩小,一定程度上也就节省贴片时机器的运行距离,从而提高了生产效率。

对拼适合不规则的PCB拼置。

b

a

(图7)(图8)

4.6.6正反拼

(如图8)所示,两块单板的正反面都拼在大板的同一面,也就是我们常听到的阴阳板。

一般适用于两面需要SMT的PCB。

如此拼置,单板两面焊盘都在大板的同一面上,SMT印锡钢网只需要一张就可以了,因此,相对来说节省了一定的费用(本来需要两张钢网),但需要注意的是:

这样拼板要求PCB的Mark点必须满足翻转后重合。

(如图8)中a图翻转180度后成b图状(B面),此时板面(B面)元件位置不变,同时保证其Mark点位置也同A面。

4.6.7拼板定位孔的设计

4.6.7.1定位孔在PCB上起到固定位置的作用,结合生产模具、测试模具使用,模具上的定位柱套入定位孔使PCB与模具紧贴、稳固。

一般PCB的工艺边上有四个定位孔,单板上要有两个以上的定位孔(定位孔可以为螺丝孔),其位置在PCB上不对称,应按对角设计,此外,在定位孔周围1mm范围内不允许布局元件。

4.6.7.2单板PCB的定位孔及生产用测试点的位置要求从P1板开始确定且以后尽量不变动,以确保试产测试夹具的重复利用。

4.6.7.3PCB金属化孔的公差为±

0.076mm,非金属化孔的公差为±

0.05mm。

;

4.6.7.4定位孔、非接地安装孔,一般均应设计成非金属化孔。

4.6.7.5对于贴dome的定位孔精度要足够高,孔径公差±

0.05mm,要求尽可能对角放置,距离足够大;

4.6.7.6定位孔距离邮票孔连接条铣切末端的最小距离应为1.0mm(如图9)。

(图9)

4.7PCB的外形、尺寸及厚度

4.7.1由于PCB在投入生产中要经过导轨传输以及必须经过贴片机的感应器,所以其外形必须是规则的笔直形,如果是异形则最好加设工艺边(如下图10)。

否则将会造成不能正常传输或者机器无法正常感应到。

此外,我们一般要求元器件距离PCB板边不足4mm时需要增加工艺边,工艺边一般加在长边。

工艺边

(图10)

4.7.2对工艺边的宽度尚有如下要求:

有拼板的PCB工艺边(有Mark点)宽度为至少5mm。

为方便加工,PCB单板或拼板的板角应设计成圆角半径为5mm的倒角。

PCB外形设计时应尽量平整规则,顶部和底部至少预留8mm或两个5mm的直线位置作为邮票孔的设计位置。

侧边至少预留一处5mm或两处3mm的邮票孔位置。

对于无邮票孔的连接筋至少预留两个3mm的直线位置。

4.7.3拼板工艺边内层必须铺铜箔等方式增加PCBA的整体强度。

4.7.4单板之间的工艺边宽度不少于3mm(如图11)。

(图11)

4.7.5板边突出元件本体与工艺边内侧的距离不能少于0.5mm,且连接点距元件本田距离不能小于2mm,(如图12)

(图12)

4.7.6尺寸

PCB的尺寸是由其贴(插)装元器件范围决定的。

PCB设计时必须考虑贴装机器X,Y方向所能接受的最大和最小尺寸。

一般因贴片机型不同,PCB的最大尺寸要求会有所变化。

要求最大尺寸不超过220mm×

160mm,最小尺寸不小于50mm×

50mm。

手机的主板单板尺寸都不会太大,因此设计时要求做成拼板,在这里我们只需要考虑拼板的尺寸大小,需要将增加工艺边后的尺寸考虑进去。

4.7.7厚度

一般我司PCB以0.8mm~1.2mm为宜,特殊(开发板)情况下可以采用1.6mm的厚度。

下表为PCB板厚公差

4.7.7.1多层板

成品板厚

小于或等于1.0mm

大于1.0mm

公差

±

0.1mm

10%

4.7.7.2双面板低于1.0mm的PCB,参照以下要求

0.6mm:

0.6mm<

板厚<

=0.8mm:

0.8mm<

1.0mm

板厚>

0.12mm

+0.15mm-0.05mm,

+0.18mm-0.08mm,

4.7.8单元板之间的连接方式

根据PCB厂家的加工技术,单元板之间的连接技术主要可采用铣槽加邮票孔或V-CUT槽方式。

4.7.8.1根据PCB的加工能力,铣槽的最小宽度为1.6mm,(如图13)铣槽常用于单元板之间需留有一定距离或某一部分需与板分离的情况,一般应与邮票孔配合使用。

(图13)

4.7.8.2当单板之间或单板与工艺板连接时,应采用邮票孔的方式,一般邮票孔与铣槽配合使用。

4.7.8.3要求邮票孔均为非金属化孔,孔径为0.5mm,孔之间的中心距为1.0mm。

邮票孔应打在主板的边缘处,孔中心位于主板的板边,且不允许打在转角处。

4.7.8.4当采用邮票孔连接时,一般连接筋的宽度不少于5mm,且当采用5mm的连接筋宽度时,单侧不少于两处。

4.7.8.5当单侧只采用一处连接筋时,连接筋的宽度不少于8mm。

4.7.8.6邮票孔与周围突出板边元器件的本体边缘距离L≥2mm。

4.7.8.7邮票孔孔边需距离板边元器件的焊盘或器件本体边缘最小距离L≥1mm。

4.7.8.8V-CUT槽的连接厚度要求为0.35-0.6mm,具体根据实际PCB板的厚度决定。

4.7.8.9工艺边应倒圆角,圆角半径为2mm(如图14)。

(图14)

4.7.8.10开槽宽度为2mm±

0.1mm,为了保证同一规格的PCB不同采购批次开槽宽带一致,同一规格PCB板尽量采购同一厂商。

4.7.8.11与工艺边平行的V-CUT数量≤3,以尽量减少PCB变形(图15)。

(图15)

4.7.8.12上下切刀的中心点偏