金属打包机规程Word格式文档下载.docx

《金属打包机规程Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《金属打包机规程Word格式文档下载.docx(11页珍藏版)》请在冰豆网上搜索。

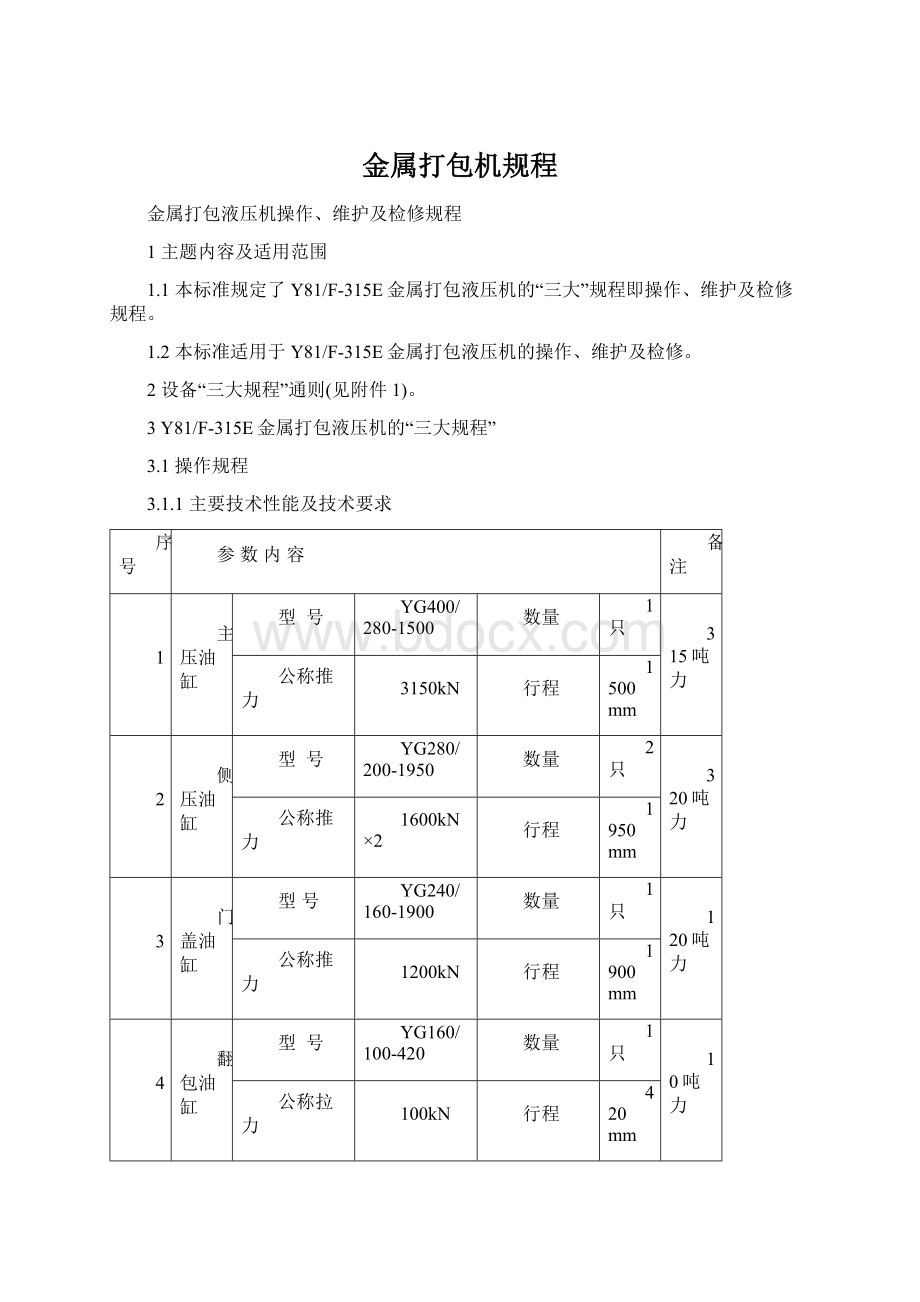

型号

YG240/160-1900

120吨力

1200kN

1900mm

4

翻包油缸

YG160/100-420

10吨力

公称拉力

100kN

420mm

5

料箱压缩室规格

2500×

2000×

1200mm刀

长×

宽×

高

6

包块尺寸

(500~1350)×

600×

600mm

7

液压系统工作压力

25MPa(翻包系统6MPa)

8

包块密度

≥1500kg/m3(铁)

9

空载单循环时间

约90秒

10

电源规格

380V/3PH,50Hz

11

设备总功率

90kW(120HP)

12

操作和出包方式

手动换向阀操作,翻包

13

电动机

Y280S-6

数量

2台

功率

45kW

转速

980r/min

14

柱塞

油泵

250YCY14-1B

额定压力

31.5MPa

排量

250ml/r

3.1.2设备操作步骤

3.1.2.1操作前的准备工作

3.1.2.1.1操作人员应进行培训,了解主要打包机结构、性能、操作规程和操作顺序后方可上岗操作。

3.1.2.1.2操作前应带好安全冒,穿好工作服、工作鞋。

3.1.2.1.3开机前,应认真巡视一遍,按点检规范检查打包机的状况、电气设备是否正常、安全防护装置是否齐全,在确认各部一切正常后,方可操作。

3.1.2.2正常情况下的操作顺序

3.1.2.2.1启动液压泵前,必须先开启管式冷却器进回水阀门。

3.1.2.2.2启动电机后,观察油泵运转时是否平稳、可靠,泵内无显着杂音,方可进行打包操作。

3.1.2.2.3本机采用手动换向阀操作,即打包机的每个动作都需要通过操作手动换向阀来完成,其操作顺序可按照操作台上的“操作顺序”标牌进行。

3.1.2.2.4停机时应将门盖关闭,然后停止电机,关闭管式冷却器进回水阀门,最后切断电源。

3.1.2.3操作内容:

3.1.2.3.1空负荷运转:

四个手动换向阀手柄分别处于中位,启动电机,此时高压油经阀回入油箱,系统卸荷,油缸不工作。

3.1.2.3.2门盖盖下动作:

将门盖缸阀手柄前推,门盖油缸推动门盖关闭,将露在箱体外的物料进行剪切,并对物料进行初级压缩,锁头插入锁头套锁紧门盖使之不上浮。

待压力表示值达到系统压力后,将手柄扳至中位,系统卸荷。

3.1.2.3.3侧压缸前进动作:

门盖关闭到位后,将侧压缸阀手柄扳至前位,高压油经侧压缸阀进入侧压缸后腔推动活塞前进,侧压头前进对物料进行次级压缩,待油缸行程到位(压力表示值达到系统压力)后将手柄扳至中位。

3.1.2.3.4主压缸前进动作:

侧压缸前进到位后,将主压缸阀手柄扳至前位。

主压缸带动主压头前进,对物料进行终级压缩,物料在此最终压缩成型,待压力表示值达到系统压力后,保压3~5秒后,将手柄扳至中位。

3.1.2.3.5门盖开启动作:

将门盖缸阀手柄后拉,门盖油缸推动门盖开启。

待压力表示值达到系统压力后,将手柄扳至中位,系统卸荷。

3.1.2.3.6回程复位动作:

将主压缸、侧压缸阀手柄依次扳至后位,主、侧压油缸回程。

3.1.2.3.7翻包动作:

将门盖缸阀手柄后拉,翻包缸阀手柄扳至前位,翻包缸前进,将压缩室中已压制成型的包块翻出压缩室,取走包块。

3.1.2.3.8翻包复位动作:

将门盖缸阀手柄后拉,翻包缸阀手柄扳至后位,翻包缸复位。

3.1.2.3.9动作停止:

各手动阀手柄位于中间,系统空负荷运转,打包机停止工作

3.1.2.4特殊情况下的处理规定

当机器出现严重漏油或工作中发生异常现象时应立即停车,切断所有电源,通知维护人员进行修理,排除故障后方可工作,不得强行带病作业。

3.1.2.5操作注意事项:

3.1.2.5.1每一动作操作到位,均需将阀手柄还原至中位。

3.1.2.5.2实行翻包和翻包复位动作,注意应使主压缸、侧压缸回程,使之动作时互不影响。

并应注意门盖之启、闭状态,在门盖合盖状态下无法执行翻包和翻包复位动作。

应保证门盖处于完全开启状态下才能操作翻包油缸,严禁在门盖开启过程中或门盖处于半开启状态下操作翻包油缸。

手动阀不许很快短时间内换向。

3.1.2.5.3加料时应注意:

3.1.2.5.3.1加料机构(磁吸盘、抓斗、装载机斗等)禁止撞击主机。

3.1.2;

侧压头无法到位,如果强行打包,会造成主压头衬板脱落,更严重的会造成主压油缸的损坏。

3.1.2改打包机门盖带刀片,其刀片只能剪切废料厚度不超过5mm的单层细小轻薄物料(禁止多层叠加剪切);

同时该打包机禁止剪切不合要求的大型物料(如钢筋、螺纹钢、型钢、钢板等),否则会造成打包机刀片的蹦口,甚至造成设备机件的损坏;

3.1.2

3.1.2.5.4设备在运行过程中不得进行维护和保养,不得用手抚摸运动部件,严禁清理物料、擦拭机器,严禁用手或脚在料箱内按压物料,也不得站立于机身旁。

3.1.2.5.5设备运行时操作台不得离人,当多人同时操作时应分工明确,避免误操作发生危险。

3.1.2.5.6操作工必须在调好压力下进行工作,严禁擅自调压。

3.1.2.5.7每班清理一次箱内及周边的杂物,液压翻包板的周围每翻包一次都应及时清理,以防卡死。

3.2维护规程

3.2.1设备主要部位:

电机、联轴器、变量轴向柱塞泵、直通单向阀、主压油缸、测压油缸、门盖油缸、翻包油缸、溢流阀、节流阀、直回式回油过滤器、列管式冷却器、单向顺序阀、球阀等。

3.2.2设备润滑部位:

门盖锁头座、门盖滑块底面、门盖滑块导轨、门盖后销轴套、门盖油缸前销轴、门盖油缸后销轴、翻包轴承座、翻包油缸前销轴、压头与箱体接触处、电动机轴端盖处。

3.2.3润滑五定表:

润滑点

润滑油(脂)名称

加油(脂)时间

加油方式

负责人

门盖锁头座

30#机油

每班1次

油壶注入

操作工

门盖滑块底面

门盖滑块导轨

门盖后销轴套

门盖油缸前销轴

门盖油缸后销轴

翻包轴承座

翻包油缸前销轴

压头与箱体接触处

电动机轴端盖处

2#钙基润滑脂

每两年1次

检修工

3.2.4定期清扫设备的规定:

3.2.4.1每班做好金属打包液压机周围场地的卫生工作。

3.2.4.2每班清理设备表面积灰和打包机上的积料。

3.2.4.3每班应清理打包机机箱内主压缸、测压缸及翻板底下残留废钢。

3.2.5设备使用过程中的点检

3.2.5.1设备点检路线:

电机、联轴器、变量轴向柱塞泵、直通单向阀、主压油缸、测压油缸、门盖油缸、翻包油缸、溢流阀、节流阀、直回式回油过滤器、列管式冷却器、单向顺序阀、铸钢球阀。

3.2.5.2点检部位、内容、标准、时间及负责人

检查部位

内容

标准

时间

(次/班)

电机

运行情况

平稳、无异声

每班二次

温升

不烫手

地脚螺栓

齐全紧固

变量轴向柱塞泵

平稳,无异声

直通单向阀

漏油情况

不漏油

运行平稳,无异声

测压油缸

溢流阀

节流阀

直回式回油过滤器

堵塞情况

不堵塞

列管式冷却器

漏水情况

不漏水

单向顺序阀

油管接头

高压胶管

电气线路

接线

是否紧固

每周一次

值班电工

电气设备

动作、温升

是否正常

3.2.5.3维护要求

3.2.5.3.1打包机系统压力设定25MPa,其工作压力最高不能超过25MPa。

3.2.5.3.2每天设备维护人员都应对打包机设备进行点检工作,并认真填写设备隐患记录本。

3.2.5.3.3对设备隐患记录本上反映的事项应及时安排停机处理。

3.2.5.3.4加入邮箱内的油液,必须经过严格过滤。

油箱每半年应清洗或更换新油一次,第一次清洗不能超过三个月,每个月必须抽油化验一次。

3.2.5.3.5应按要求对机器各润滑处进行润滑,具体要求查看润滑五定表。

3.3检修规程

3.3.1检修周期和工期

3.3.1.1小修周期为三个月,工期为3小时。

3.3.1.2中修周期为六个月,工期为6小时。

3.3.1.3大修周期为一年半,工期为8小时。

3.3.2小修内容

3.3.2.1检查并紧固所有的地脚螺栓及联接螺栓。

3.3.2.2检查所有的焊接部位。

3.3.2.3清洗所有油过滤器。

3.3.2.4检查管件及其附件,并消除泄漏点。

3.3.2.5检查油泵并排除故障。

3.3.2.6更换磨损严重的锁头衬套。

3.3.2.7更换磨损严重的切割刀片。

3.3.2.8更换磨损严重的箱体衬板。

3.3.2.9检查电气线路及元件,视情况处理。

3.3.2.10其他现象处理。

3.3.3中修内容(包括小修项目及进行以下项目之一为中修)

3.3.3.1更换滤油器滤芯。

3.3.3.2清洗油箱,过滤液压油,消除液压系统泄漏点。

3.3.3.3更换损坏的联轴器。

3.3.3.4更换有故障的压力表。

3.3.4大修内容(包括中修项目及进行以下项目之一为大修)

3.3.4.1检查各液压缸运行情况及磨损情况。

3.3.4.2电机加润滑油。

3.3.5检修质量标准

3.3.5.1打包机重新正常运行,运行平稳。

3.3.6试车及验收

3.3.6.1试车前的准备工作

3.3.6.1.1检查机械、液压、电气各连接处是否松动,并紧固机械液压、电气各连接部分。

3.3.6.1.2根据润滑要求向各润滑点加注润滑油。

3.3.6.1.3向油箱内加注经严格过滤的工作用油,加油量一般为油箱容积的80%(夏天用HM46号,冬天用HM32号抗磨液压油),并向油泵泄油口加注引油。

3.3.6.1.4操作者在详细了解本机各部分的结构功用以及液压原理后,并在本厂安装人员指导下方可开始操作。

3.3.6.2空载试车

3.3.6.2.1接通电源,松开系统溢流阀,使系统安全溢流,点动电机(采用启动后即停止的方法),观察电机转向与油泵标志转向是否一致。

3.3.6.2.2启动电机,观察油泵在运转过程中是否平稳、可靠,泵内无显着杂音;

如无,便可进行试车工作。

3.3.6.2.3逐步调节溢流阀手柄,使压力表示值为8MPa左右,操作门盖油缸阀进行门盖的开启、关闭动作。

3.3.6.2.4开启门盖并用铁链将门盖固定,操作主压油缸阀使主压油缸活塞杆前进600mm左右,关闭电机油泵组。

安装人员进入料箱内安装主压头并调整主压头与前架、底座和侧压头之间的距离,初步调整后离开压缩室,启动电机油泵组操作主压油缸阀使主压油缸工作并调整主压油缸与底座、前架、侧压头的平行度,以主压缸活塞杆前后多次后用手抚摸活塞杆表面,活塞杆表面不得有黑色异物出现。

3.3.6.2.5松开门盖,按照操作顺序操作,对各油缸进行单动,观察其运行是否平稳无振动,并逐步调整主压缸、侧压缸与底板和侧架之平行度,将主压缸、侧压缸固定,用调整支座托住油缸尾部。

3.3.6.2.6按照动作顺序对打包机进行动作试验,观察动作过程是否正确。

3.3.6.2.7逐步调整系统压力为16MPa,进行空载动作试验,观察动作是否正常。

3.3.6.3负荷试车

3.3.6.3.1空负荷试车合格后可进行负荷试车。

3.3.6.3.2调节系统压力,使压力表示值为<25MPa左右,紧固并紧螺母。

按操作顺序做几个打包顺序动作。

3.3.6.3.3向压缩室加料,负荷试车采用实物打包形式,压制1~2个包块并在每个油缸行程到位后分别保压3~5秒,对系统作耐压试验,观察有无液压管路有无渗漏油现象,机械系统有无异常变形现象,电气系统有无过载现象。

3.3.7运行中出现故障及排除方法

在工作过程中,如果发现异常情况应停止工作,查明原因,待排除故障后,再进行工作,试车和使用过程中可能发生故障的原因与排除方法见下表:

故障现象

发生原因

排除方法

主压头、侧压头、门盖在运行中有爬行现象

缸体系统内有空气

多次工作循环运行即可

无动作或有动作时无压力

溢流阀的阀芯卡死及阀口密封不严调节手柄松动

清洗溢流阀、检查阀芯、弹簧、密封件是否损坏,调紧调节手柄

门盖锁头锁不牢

门盖限位板下或箱体锁孔内有异物

清除异物

油泵噪声大

油泵吸空,滤网堵塞,吸油管或泵进油口漏气,柱塞断裂,轴承碎裂

清洗或更换滤网,清洗管道;

更换柱塞、轴承

液压系统有漏油现象

密封件老化、掉落或联接处松动

更换、安装密封圈

或紧固管接头处

液压管路有振动现象并伴随噪声

油管管夹头紧固螺栓松动

紧固管夹头

油缸有拖油现象或压力不足

密封圈老化、导致油缸密封不良

更换密封件

油泵不足或无压力

油泵泵体、配油盘磨损或柱塞损坏

油泵大修或更换新泵

油液呈奶白色乳状

油液中有水

更换新油

电动机启动困难

电动机在满负荷时启动或电源电压过低,Y-△启动时间太长、继电器时间设定太长

空负荷启动电机、更换配件或稳压供电,时间重新设定为3~5秒。

3.3.8设备主要易损件的报废标准

主要易损件

报废标准

各类密封圈

无密封作用

箱体刀片

磨损后不具有剪切作用

锁头衬套

严重磨损

门盖衬板

翻包轴

严重磨损或弯曲

翻包立板

变形

翻包板底板

电机半联轴器

碎裂

油泵半联轴器

3.3.9安全注意事项

3.3.9.1拆卸液压阀、更换密封件及检查管路时,应在系统泄压状态下进行,避免在拆卸时高压油冲开液压阀及管路损伤人体。

3.3.9.2人体进入打包机箱体内检修时,必须挂好安全链条,保证门盖安全。