燃气中压常用规范Word格式.docx

《燃气中压常用规范Word格式.docx》由会员分享,可在线阅读,更多相关《燃气中压常用规范Word格式.docx(24页珍藏版)》请在冰豆网上搜索。

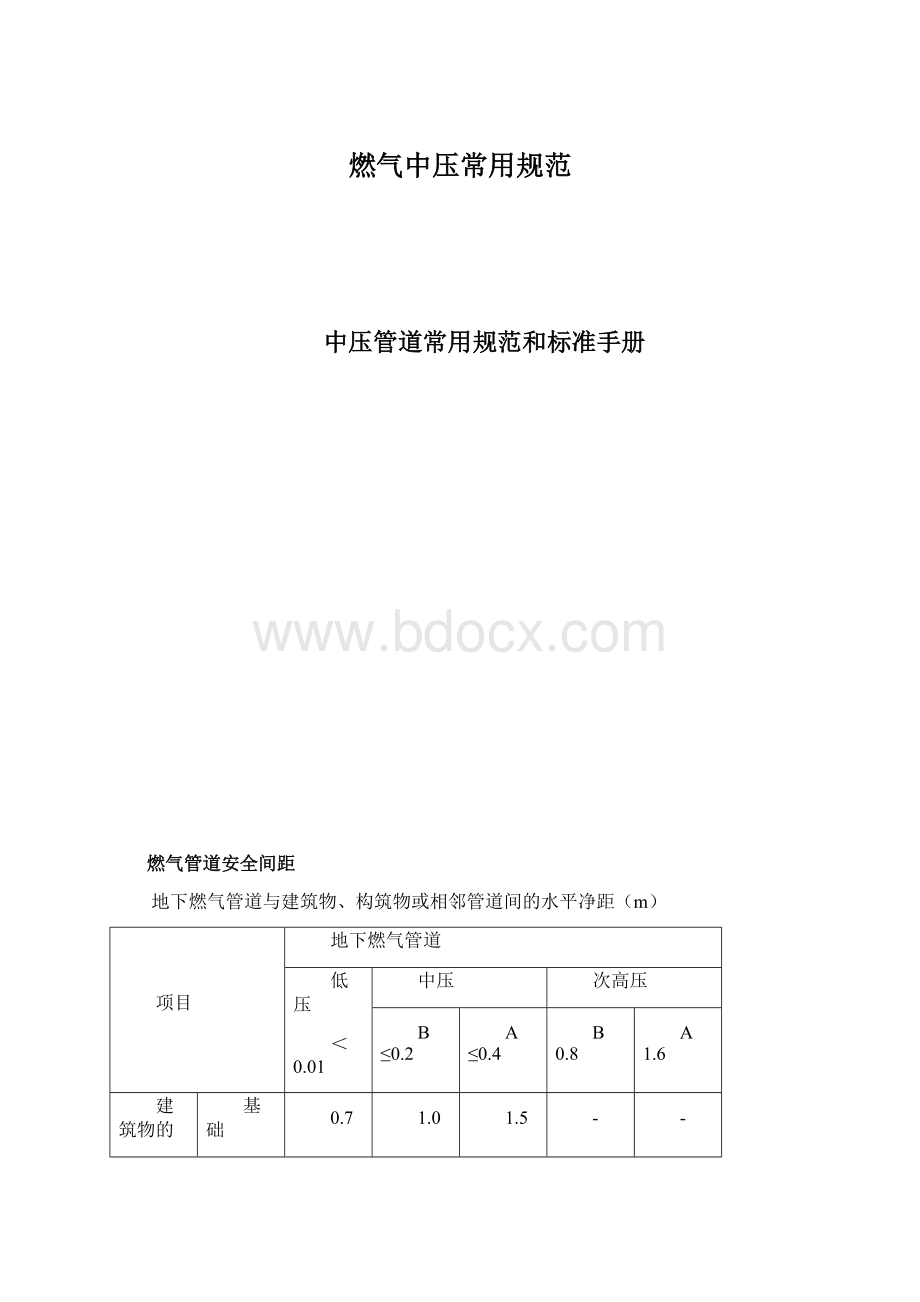

高压(B)

13.0

20.0

6.0

次高压(A)

9.0

15.0

3.0

次高压(B)

12.0

10.0

中压(A)

中压(B)

调压柜

7.0

14.0

8.0

地下单独建筑

地下调压箱

燃气管道和电气设备、相邻管道之间的净距

管道和设备

与燃气管道的净距(cm)

平行敷设

交叉敷设

电气设备

明装的绝缘电线或电缆

25

10(注)

暗装的或放在管子中的绝缘电线

5(从所作的槽或管子的边缘算起)

1

电压小于1000V的裸露电线导电部分

100

配电盘或配电箱

30

不允许

相邻管道

应保证燃气关和相邻管道的安装、安全维护和修理

2

注:

当明装电线与燃气管道交叉净距小于10cm时,电线应加绝缘套管。

绝缘套管的两端应各伸出燃气管道10cm。

液化气钢瓶型号规格介绍

型号

钢瓶内直径(mm)

公称容积(L)

钢瓶主体材质牌号

设计壁厚(mm)

名义壁厚(mm)

最大充装量(kg)

钢瓶重量(kg)

钢瓶高度

备注

YSP4.7

200

4.7

HP295

1.6

≤1.9

3.4

305

YSP12

244

12

2.5

≤5

7

430

YSP23.5

314

23.5

3

≤9.8

13

526

YSP35.5

35.5

≤14.9

16.5

680

YSP118

400

118

HP325

2.9

3.5

≤49.5

47

1200

气相和液相

YSP7.3

260

7.3

2.3

≤3

4.89

295

典型出口规格

YSP14.6

294

14.6

≤6

9.5

334

YSP26.2

26.2

2.4

≤11

15

595

YSP32.2

32.2

≤13.5

16

610

YSP35.7

35.7

2.7

≤15

17.2

675

YSP108

374

108

≤45

38

1216

液化气价格:

14.5KG/2.354(密度)*21元/m³

(温州价格)=129元(桶)

液化气重量:

0.437m³

=1KG(转为气态)

液化气密度:

2.354kg/Nm³

液化气与天然气换算:

15KG液化气=18.7m³

天然气1m³

天然气=0.87KG液化气

管道燃气每小时流量:

πr²

(m)*流速*时间(s)*10³

=每小时流量(m³

)

PE80管重量表

外径

SDR33

SDR21

SDR17

SDR13.6

SDR11

PN0.4

PN0.6

PN0.8

PN1.0

PN1.25

壁厚

重量(kg/米)

20

1.9

0.172

32

0.280

40

3.7

0.432

50

4.6

0.669

63

3.8

0.885

5.8

1.06

75

3.6

4.5

1.02

5.6

1.25

6.8

1.49

90

4.3

1.19

5.4

1.48

6.7

1.80

8.2

2.15

110

5.3

1.78

6.6

2.19

8.1

2.66

3.20

125

2.29

7.4

2.81

9.2

3.42

11.4

4.16

140

1.89

2.89

8.3

3.52

10.3

4.29

12.7

5.19

160

4.9

2.46

7.7

3.77

4.60

11.8

5.61

6.79

180

5.5

3.10

8.6

4.73

10.7

5.83

13.3

7.10

16.4

8.74

6.2

3.88

9.6

5.88

11.9

7.18

14.7

8.75

18.2

10.79

225

6.9

4.86

10.8

7.47

13.4

9.12

16.6

11.31

20.5

13.66

250

6.01

9.10

14.8

11.19

18.4

13.92

22.7

16.84

280

7.51

12.50

14.32

20.6

17.48

25.4

21.09

315

9.7

9.54

14.47

18.7

18.14

23.2

22.13

28.6

26.47

355

10.9

12.09

16.9

18.10

21.1

23.07

26.1

28.07

33.92

12.3

15.25

19.1

23.85

23.7

29.20

29.4

35.60

36.3

43.07

450

13.8

19.37

21.5

30.16

26.7

37.01

33.1

45.13

40.9

54.59

500

15.3

23.9

34.27

29.7

43.62

36.8

52.67

45.4

63.87

560

44.69

33.2

55.13

41.2

66.70

50.8

630

19.3

57.40

37.4

69.15

46.3

89.40

57.2

10#-20#无缝钢管常用规格理论重量表

序号

管材名称及规格

单位

重量

无缝钢管φ20*2

kg/m

0.888

28

无缝钢管φ108*4

10.26

无缝钢管φ20*2.5

1.08

29

无缝钢管φ108*4.5

11.49

无缝钢管φ20*3

1.26

无缝钢管φ108*5

4

无缝钢管φ25*2

1.13

31

无缝钢管φ133*4

12.73

5

无缝钢管φ25*2.5

1.39

无缝钢管φ133*4.5

14.26

6

无缝钢管φ25*3

1.63

33

无缝钢管φ133*5

15.76

无缝钢管φ32*2.5

1.76

34

无缝钢管φ159*4.5

17.15

8

无缝钢管φ32*3

35

无缝钢管φ159*5

18.99

9

无缝钢管φ32*3.5

36

无缝钢管φ159*6

22.64

10

无缝钢管φ38*2.5

37

无缝钢管φ219*6

31.52

11

无缝钢管φ38*3

2.59

无缝钢管φ219*7

36.6

无缝钢管φ38*3.5

2.98

39

无缝钢管φ219*8

41.63

无缝钢管φ45*3

3.11

无缝钢管φ245*7

41.09

14

无缝钢管φ45*3.5

3.58

41

无缝钢管φ245*8

46.76

无缝钢管φ45*4

4.04

42

无缝钢管φ245*9

52.38

无缝钢管φ57*3

43

无缝钢管φ273*7

45.92

17

无缝钢管φ57*3.5

4.62

44

无缝钢管φ273*8

52.28

18

无缝钢管φ57*4

5.23

45

无缝钢管φ273*9

58.6

19

无缝钢管φ60*3

4.22

46

无缝钢管φ325*8

62.54

无缝钢管φ60*3.5

4.83

无缝钢管φ325*9

70.14

21

无缝钢管φ60*4

5.52

48

无缝钢管φ325*10

77.68

22

无缝钢管φ76*3.5

6.26

49

无缝钢管φ377*8

72.8

23

无缝钢管φ76*4

7.1

无缝钢管φ377*9

81.67

24

无缝钢管φ76*4.5

7.93

51

无缝钢管φ377*10

90.5

无缝钢管φ89*3.5

7.38

52

无缝钢管φ426*8

82.46

26

无缝钢管φ89*4

8.38

53

无缝钢管φ426*9

92.55

27

无缝钢管φ89*4.5

9.38

54

无缝钢管φ426*10

102.59

无缝钢管及焊接钢管计算公式:

Cm=0.02466*δ*(D-δ)

注

Cm--每米重量(kg/m)

b--宽度(mm)

Cm2--每平方米重量(kg/m2)

h--高度(mm)

D--直径或管外径(mm)

δ--厚度(mm)

直径

理论重量(kg/m)

英制(in)

镀锌钢管

焊接钢管

DN15

1.33

DN65

7.04

6.64

DN20

1.73

DN80

8.84

8.34

DN25

2.57

2.42

DN100

11.5

10.85

DN32

3.32

3.13

DN125

16.85

15.04

DN40

4.07

3.84

DN150

18.88

17.81

DN50

5.17

4.88

管道安装完毕后应依次进行管道吹扫、强度试验和严密性试验。

吹扫要求

球墨铸铁管道、聚乙烯管道、钢骨架聚乙烯复合管道和公称直径小于100mm或长度小于100m的钢质管道,可采用气体吹扫。

公称直径大于或等于100mm的钢质管道,宜采用清管球进行清扫。

吹扫气体流速不宜小于20m/s。

吹扫口与地面的夹角应在30°

~45°

之间,吹扫口管段与被吹扫管段必须采取平缓过渡对焊,吹扫口直径应符合下表的规定。

吹扫口直径(mm)

末端管道公称直径

DN<150

150≤DN≤300

DN≥350

吹扫口公称直径

与管道同径

150

每次吹扫管道的长度不宜超过500m;

当管道长度超过500m时,宜分段吹扫。

当管道长度在200m以上,且无其它管段或储气容器可利用时,应在适当部位安装吹扫阀,采取分段储气,轮换吹扫;

当管道长度不足200m,可采用管道自身储气放散的方式吹扫,打压点与放散点应分别设在管道的两端。

当目测排气无烟尘时,应在排气口设置白布或涂白漆木靶板检验,5min内靶上无铁锈、尘土等其它杂物为合格。

管道吹扫应符合下列要求:

1 吹扫范围内的管道安装工程除补口、涂漆外,已按设计图纸全部完成。

2 管道安装检验合格后,应由施工单位负责组织吹扫工作,并应在吹扫前编制吹扫方案。

3 应按主管、支管、庭院管的顺序进行吹扫,吹扫出的脏物不得进入已合格的管道。

4 吹扫管段内的调压器、阀门、孔板、过滤网、燃气表等设备不应参与吹扫,待吹扫合格后再安装复位。

5 吹扫口应设在开阔地段并加固,吹扫时应设安全区域,吹扫出口前严禁站人。

6 吹扫压力不得大于管道的设计压力,且不应大于0.3MPa。

7 吹扫介质宜采用压缩空气,严禁采用氧气和可燃性气体。

8 吹扫合格设备复位后,不得再进行影响管内清洁的其它作业。

清管球清扫应符合下列要求:

1 管道直径必须是同一规格,不同管径的管道应断开分别进行清扫。

2 对影响清管球通过的管件、设施,在清管前应采取必要措施。

3 清管球清扫完成后,应按本规范第12.2.3第5款条进行检验,如不合格可采用气体再清扫至合格。

强度试验要求

强度试验前应具备下列条件:

1 试验用的压力计及温度记录仪应在校验有效期内。

2 试验方案已经批准,有可靠的通讯系统和安全保障措施,已进行了技术交底。

3 管道焊接检验、清扫合格。

4 埋地管道回填土宜回填至管上方0.5m以上,并留出焊接口。

管道应分段进行压力试验,试验管道分段最大长度宜按下表执行。

管道试压分段

设计压力PN(MPa)

试验管段最大长度(m)

PN≤0.4

1000

0.4<PN≤1.6

5000

1.6<PN≤4.0

10000

管道试验用压力计及温度记录仪表均不应少于两块,并应分别安装在试验管道的两端。

试验用压力计的量程应为试验压力的1.5~2倍,其精度不得低于1.5级。

强度试验压力和介质应符合下表的规定。

强度试验压力和介质

管道类型

设计压力PN

(MPa)

试验介质

试验压力

钢管

PN>0.8

清洁水

1.5PN

PN≤0.8

压缩空气

1.5PN且≮0.4

球墨铸铁管

PN

钢骨架聚乙烯复合管

聚乙烯管

PN(SDR11)

PN(SDR17.6)

1.5PN且≮0.2

水压试验时,试验管段任何位置的管道环向应力不得大于管材标准屈服强度的0.9倍。

架空管道采用水压试验前,应核算管道及其支撑结构的强度,必要时应临时加固。

试压宜在环境温度5º

C以上进行,否则应采取防冻措施。

水压试验应符合国家现行标准《液体石油管道压力试验》GB/T16805的有关规定。

进行强度试验时,压力应逐步缓升,首先升至试验压力的50%,应进行初检,如无泄漏、异常,

继续升压至试验压力,然后宜稳压1h后,观察压力计不应少于30min,无压力降为合格。

水压试验合格后,应及时将管道中的水放(抽)净,并按本规范第12.2节的要求进行吹扫。

经分段试压合格的管段相互连接的焊缝,经射线照相检验合格后,可不再进行强度试验。

严密性试验要求

严密性试验应在强度试验合格、管线全线回填后进行。

试验用的压力计应在校验有效期内,其量程应为试验压力的1.5~2倍,其精度等级、最小分格值及表盘直径应满足下表的要求。

试压用压力表选择要求

量程(MPa)

精度等级

最小表盘直径(mm)

最小分格值(MPa)

0~0.1

0.0005

0~1.0

0.005

0~1.6

0.01

0~2.5

0.25

0~4.0

0~6.0

0.16

0~10

0.02

严密性试验介质宜采用空气,试验压力应满足下列要求:

1 设计压力小于5kPa时,试验压力应为20kPa。

2 设计压力大于或等于5kPa时,试验压力应为设计压力的1.15倍,且不得小于0.1MPa。

试压时的升压速度不宜过快。

对设计压力大于0.8MPa的管道试压,压力缓慢上升至0.3倍和0.6倍试验压力时,应分别停止升压,稳压30min,并检查系统有无异常情况,如无异常情况继续升压。

管内压力升至严密性试验压力后,待温度、压力稳定后开始记录。

12.4.5 严密性试验稳压的持续时间应为24h,每小时纪录不应少于1次,当修正压力降小于133Pa为合格。

修正压力降应按下式确定:

式中:

——修正压力降(Pa);

H1、H2——试验开始和结束时的压力计读数(Pa);

B1、B2——试验开始和结束时的气压计读数(Pa);

t1、t2——试验开始和结束时的管内介质温度(℃)。

所有未参加严密性试验的设备、仪表、管件,应在严密性试验合格后进行复位,然后按设计压力对系统升压,应采用发泡剂检查设备、仪表、管件及其与管道的连接处,不漏为合格。

工程竣工验收要求

工程竣工验收应以批准的设计文件、国家现行的有关技术标准及验收规范、施工承包合同(协议)、工程施工许可文件和本规范为依据。

工程竣工验收的基本条件应符合下列要求:

1 完成工程设计和合同约定的各项内容。

2 施工单位在工程完工后对工程质量自检合格,并提出《工程竣工报告》。

3 工程资料齐全。

4 有施工单位签署的工程质量保修书。

5 监理单位对施工单位的工程质量自检结果予以确认并提出《工程质量评估报告》。

6 工程施工中,工程质量检验合格,检验记录完整。

竣工资料的收集、整理工作应与工程建设过程同步,工程完工后应及时作好整理和移交工作。

整体工程竣工资料宜包括下列内容:

1 工程依据文件:

1 工程项目建议书、申请报告及审批文件、批准的设计任务书、初步设计、技术设计文件、施工图和其它建设文件;

2 工程项目建设合同文件、招投标文件、设计变更通知单、工程量清单等;

3 建设工程规划许可证、施工许可证、质量监督注册文件、报建审核书、报建图、竣工测量验收合格证、工程质量评估报告。

2 交工技术文件:

1 施工资质证书;

2 图纸会审记录、技术交底记录、工程变更单(图)、施工组织设计等;

3 开工报告、工程竣工报告、工程保修书等;

4 重大质量事故分析、处理报告;

5 材料、设备、仪表等的出厂的合格证明,材质书或检验报告;

6 施工记录:

隐蔽工程记录、焊接记录、管道吹扫记录、强度和严密性试验记录、阀门试验记录、电气仪表工程的安装调试记录等;

7 竣工图纸:

竣工图应反映隐蔽工程、实际安装定位、设计中未包含的项目、燃气管道与其它市政设施特殊处理的位置等。

3 检验合格记录:

1 测