铜杆线技术规格书Word文档下载推荐.docx

《铜杆线技术规格书Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《铜杆线技术规格书Word文档下载推荐.docx(41页珍藏版)》请在冰豆网上搜索。

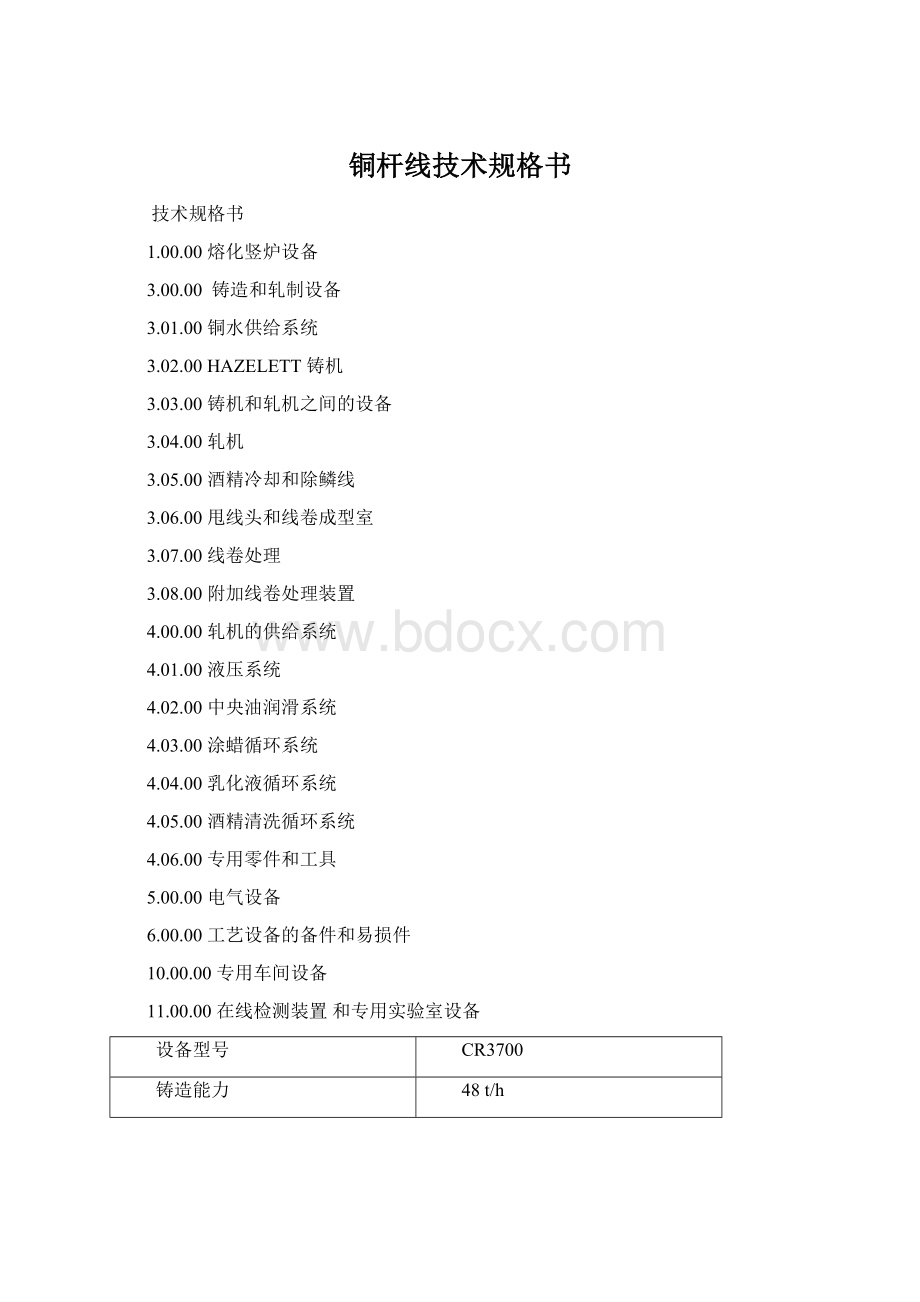

3,700mm

48t/h

近水平的直线铸造

3.轧机

铜杆连轧机

1-2机架的轧辊直径

3-8机架的轧辊直径

9-14机架的轧辊直径

最终的铜杆直径

14个独立驱动机架,水平和垂直方向交替布置

480mm

360mm

220mm

8mm

4.铜杆的除氧和冷却

除氧介质

冷却管长度

铜杆的最终温度

酒精

约35米

约80°

C

5.成卷

线圈尺寸

重量5,000kg

外径1,650mm

内径1000mm

6.线卷的包装

木托架用钢带捆扎

1.00.00竖炉设备

1.01.00翻斗型上料系统

用于将电解铜和废铜装到熔化炉中,包括:

1.01.01绞盘装置

最大负荷5,000kg

1.01.02翻斗

包括安全锁紧和限位功能,由钢板焊接而成并在两侧带有导向轮

电解铜尺寸(最大)1,300mmx1,050mm

1.01.03翻斗的导向框架(DE)

由钢结构制成,包括翻斗导向轮的滑道;

从地面到装料位置设计为倾斜方式。

1.01.04电视监控系统

组成1个水冷摄像头

1个地面监视器和一个在控制室的监视器

必需的同轴电缆

聚光灯

1.01.05上料区安全控制设备

光栅-用于在料斗运行期间对操作人员进行保护

就地操作台-用于控制上料装置

1.02.00竖炉–钢结构

1.02.011个钢制炉壳(DE)

高度约12m

直径约2.4m

结构:

由两部分组成,每部分都是焊接而成,然后通过螺栓将两部分用法兰连接在一起。

1.02.02防护板(DE)

悬挂在装料口处用来保护耐火材料

由耐热钢板焊接而成的结构件

1.02.031个进料区(DE)

布置在竖炉的上部

焊接结构

1.02.041个锥形排烟道(DE)

支撑在竖炉顶部的结构件

高:

约11m

焊接钢结构

1.03.00竖炉的烧嘴系统

1.03.013个空气和3个燃气总管(DE)

空气管道是由钢板焊接而成的结构,燃气管道是钢管结构。

1.03.02炉体上的管道(DE)

用于从空气总管供应空气到烧嘴。

1.03.03炉体上的管道(DE)

用于将燃气从燃气总管供应是至烧嘴

1.03.0423个燃气烧嘴

布置成3排

带有特殊设计混合腔的高速燃气烧嘴;

1.03.05烧嘴的各种供应装置

主要由以下组成:

-用于进行燃气流量自动调节的机动阀

-蝶阀

-球阀

-膨胀节

-限流孔

-各种阀

-压力表

等。

1.04.00连接流槽

1.04.01二分流槽(DE)

带有盖,接头和一个固定的渣盒

钢板焊接结构

1.04.02各种调节装置

-用于到流槽烧嘴的燃气供应系统

-用于阀组和烧嘴之间的燃气

-用于风机到烧嘴之间空气

1.04.03燃气烧嘴

用于流槽,竖炉出铜口和保温炉进口

下列各项不包括在卖方供货范围:

燃气调节阀组和流槽连接管点和交接点之间管道,从风机到交接点的管道.

1.05.00保温炉

容量20吨铜液

1.05.011个炉壳(DE)

焊接钢结构件,带有开口,门和摆动支架的

1.05.021个炉体支架(DE)

钢结构件,包括(4+1)滚轮

4个用于称重的压力传感元件由卖方提供

1.05.031个倾动液压缸

配备有制位置传感器,用于保持铸机浇包的液面,带有全部阀台和软管

1.05.04保温炉上的各种管道(DE)

安装在保温炉上用于空气和燃气供应的管道,直到软管端部的交接点。

卖方供应:

软管

1.05.051个燃气烧嘴

结构:

特殊设计,腔内混合的高速燃气烧嘴。

1.05.06各种调节装置

用于安装在保温炉上的烧嘴气体供应和阀台

1.05.072个热电偶

其中一个安装在保温炉上,用于连续测量和控制铜液、冷却水的温度,第二个用于在高温模式下烧嘴控制。

1.05.08气动装置

用于气动门的操作

包括气缸、过滤器、控制阀和限位开关

不包括在卖方供货范围:

保温炉附近软管端部处的交接点和风机以及燃气调节阀组之间的连接管道和线缆.

1.06.00耐火材料(BD)

1.06.01竖炉的耐火材料(BD)

包括:

磨损衬,烧嘴砖SiC氧化粘结

安全衬耐火粘土

绝缘层灰浆混合物

1.06.02流槽的耐火材料(BD)

组成:

1.06.03保温炉的耐火材料(BD)

组成:

磨损内衬,烧嘴砖SiC氧化粘结

安全内衬耐火粘土

1.07.00燃气供给系统

1.07.01阀组

用于主干路燃气供应,主要组成如下:

-压力和温度表

-球阀

-总气体消耗流量表

1.07.02阀组

用于向竖炉供应燃气,主要组成有

-流量表

-电磁阀

-电磁安全阀

-测试球阀

-燃气压力调节器

-燃气压力开关和显示

-测漏单元

1.07.03阀组

用于向流槽供应燃气,包括:

电磁阀,测试球阀,燃气压力调节器,燃气压力开关

1.07.04阀组

用于向保温炉供应燃气,主要组成:

电磁阀,测试球阀,燃气压力调节器,燃气压力开关

1.07.05阀组

用于向浇包供应燃气

电磁阀,测试球阀,燃气压力调节器,燃气压力开关

1.07.06各种燃气调节装置

用于供应燃气,主要组成:

•压力开关

•温度指示器

•膨胀节

•电阻温度计

卖方供货范围不包括:

所有的阀组与竖炉燃气管道和流槽、保温炉、铸机交接点之间的各种连接管道和电缆,包括布置和安装材料

所有的隔热材料包括安装燃气管道用的布置和安装材料

1.08.00空气供给系统

1.08.013个离心风机

用于竖炉供气

总能力约16,000Nm3/h

气压约0.30bar

结构:

变频控制的离心式鼓风机,带有空气过滤器,传动和消音器

1.08.021个冷却风机

总能力约2,500m3/h

空气压力0.16bar

用来冷却竖炉的保护板,变频控制

1.08.03一个离心风机

用于保温炉

能力约2,500Nm3/h

气压约0.25bar

离心式鼓风机,带有空气过滤器,皮带和消音器,变频控制

1.08.04燃气鼓风机

用于上流槽

能力约1,000Nm3/h

气压约0.15bar

风机变频控制驱动

1.08.05各种空气调节装置

用于供应空气。

主要组成有

-膨胀节

-温度指示器

-空气压力开关

-电阻温度计

介于风机与竖炉主管道和流槽、保温炉交接点处的各种空气连接管路,包括线缆、布置和安装材料

所有的隔热材料包括安装空气管道用的布置和安装材料

1.09.00竖炉和保温炉烧嘴的冷却水供给系统(BD)

冷却水的供应系统由管路,安装在竖炉和保温炉上的组合阀和软管组成。

从交接点到竖炉连接点的连接管道,包括布置和安装材料

1.10.00烧嘴的点火装置和电缆

1.10.01点火电缆

1.10.02竖炉烧嘴和保温炉烧嘴点火

带有23+2个点火变压器

用于流槽先导烧嘴的烧嘴控制装置

卖方供货不包括:

电缆桥架,包括布置、线缆和安装材料

3.00.00铸造和轧制设备

3.01.00铜液供给系统

3.01.01流槽—钢结构(DE)

流槽接收从保温炉出铜口来的液态金属,将液态金属引导流到布置在浇包上面的流量控制装置中。

结构:

流槽设计有可移动的焊接结构盖板;

盖板上留有开口以便插入氧含量检测探头(不包括在基本供货范围内)。

3.01.02燃烧空气风机

用在下流槽

能力:

约700Nm3/h

空气压力:

约0.12bar

3.01.03流槽加热系统

包括各种燃气、空气调节装置和燃气烧嘴

卖方供货不包括:

从风机、阀组接到流槽交接点处的连接管,包括布置、电缆、安装材料

3.01.04耐火材料(BD)

用于流槽和中包,包括:

一整套流槽耐火衬

一整套中包耐火衬

浇嘴尖耐火衬

3.01.05流槽支架(DE)

用来支撑和精确调整流槽的位置

焊接结构

3.01.06铜液流量调节装置

用法兰和流槽连接

用一个电控碳化硅塞棒来调节铜液流量。

计量嘴和基础上的下浇嘴

3.01.07中包

一个衬有耐火材料的可在水平和垂直方向来回偏移的钢制中包;

包括衬有耐火材料的浇嘴。

不锈钢浇嘴尖可更换。

一个中包壳体和支架包括液压油缸

一套中包耐火衬

一个不锈钢浇嘴尖

3.01.08中包预热烧嘴

两套完整的便携式烧嘴,带有截止阀、橡胶管等。

使用天然气。

卖方供货不包括:

到烧嘴交接点的连接管道和电缆

3.02.00HAZELETT铸机,型号CR3700(右手结构,紧固件采用公制)

3.02.01铸机的底座

机架座在底座上,用它来支撑,拉紧和引导上下铸造钢带。

结构:

支架为重型钢板焊接结构;

3.02.02底部机架

底部支架是由一个带有前后转轮的结构件组成的。

支架与底座铰接。

支架设计为焊接结构,前转轮被紧固地支撑在支架中,

后转轮可液压调节用以调整钢带的张力以便确保

钢带在正确的位置;

钢背托辊在不锈钢耐摩轴承上

转动并为钢带冷却系统留有空间。

3.02.03上机架

可转动的上机架座在底部支架上。

它能够被液压起升来更换钢带。

和底部支架类似,但配有液压油缸和绞接装置用来向上起升。

3.02.04挡块导向装置

挡块导向装置用来在挡块进入铸机的时候将挡块定位在正确位置上.

水冷的导向装置位于结晶器区域,用来正确地引导挡块链通过铸机。

3.02.05机械驱动系统

机械驱动系统包括重负荷双万向传动轴,次级蜗轮驱动装置,连轴节和主齿轮驱动装置。

一个引导支架安装在铸机的背面用来支撑这些部件以及铸机的传动电机。

3.02.06钢带冷却系统

钢带冷却系统采用专用喷嘴系统,安装在上下支架上。

不锈钢喷射梁将新鲜冷却水分配到整个钢带长度上。

不锈钢喷嘴布置在与铸机轴线成九十度的方向上,将冷却水高速地喷射到钢带的背面。

不锈钢刮水器将用过的热水导流到铸机的侧面,在那里排出。

3.02.07铸造钢带的喷涂系统

用来为两钢带喷涂均匀的保护层

压缩空气喷涂装置(干燥的压缩空气由买方提供)

3.02.08挡块喷涂系统

石墨(用在铸造面)或油层(导向面)喷涂在挡块上

3.02.09挡块的冷却室和挡块分离系统

当挡块链在离开结晶器区域后沿着出口滑轮运行,然后进入冷却室。

与此同时,专用的托辊将每条挡块分开。

挡块冷却室布置在铸机下面。

这个冷却室可对挡块进行单独和分别的控制冷却以使在生产期间挡块保持均匀的温度。

设备中还配备有两个流量表和一根排水软管.冷却室是液压驱动,通过控制台进行设定。

3.02.10挡块温度控制装置

2个非接触式的挡块入口温度传感器。

温度信号作用于互感控制系统,并在控制面板上的监视器中显示。

3.02.11钢带气刷和挡块的吹扫装置

一套完整的钢带气刷系统用来去除上下钢带从铸造截面飞溅的水滴,同时还能去除挡块从冷却室出来时带的水滴(在冷却室出口处带有一个气刷)。

这套系统由喷嘴,管道系统,手动流量阀和一台带过滤器消音器的风机和交流电机组成。

3.02.12集水槽–外侧和内侧

一个集水槽是用来引导铸机外侧的水直接从铸机排到水收集池中。

一个固定的工作平台以用来更换钢带和对铸机进行维护;

内侧集水槽和铸机的支撑结构集成在一起。

水槽系统设计用来接收从内外集水槽和挡块冷却室中排出的冷却水并将这些水直接送入水收集池中

从铸机和冷却室出来的水槽。

3.02.13蒸汽排放系统

带有相应阀体的排气风机。

能力:

约17,000Nm3/h

系统吸力:

约0.015bar

所有相连的管道,排气管以及布置、管线、和安装材料

3.02.14二冷水系统

直接布置在铸机出口的后部,形成一个冷却室,在这个冷却室中铜坯可以直接用水进行冷却

冷却室设计为焊接结构,带有轮子和轨道以便将其从铸机移出,包括喷嘴和集水管,主阀和区域阀

冷却室的上部能够手动起升进行检查。

冷却室的工作侧能够移出进行维护。

所有相连的管道以及布置、管线、和安装材料

3.02.152条铸造钢带

铸机的基本设备包括上部和底部两条铸造钢带。

钢带,焊接成环行钢带进行使用

3.02.161套(2条)挡块链

由专用的青铜挡块进行装配,由不锈钢带和挡块装配而成

3.03.011套导向辊

用来引导铸坯至夹送辊装置

设计:

由耐磨轴承支撑的成形辊轮;

支架和外壳为焊接结构

3.03.021套夹送辊

铸机的夹送辊装置设计为上下辊驱动,包括齿轮传动装置

上面的夹送辊由液压油缸压下。

悬臂式夹送辊,外罩壳为焊接结构;

小齿轮减速装置和传动轴

3.03.031套摆剪

用来自动剪切铸坯和将铸坯剪断

剪断的铸坯长度约1.0m(最小)

摆动液压油缸,下部的刀座用法兰和油缸的外壳相连,上部刀座和活塞杆相连接;

汽缸带过滤器和阀

3.03.041旋转流槽

布置在摆剪的下游,通常用来引导铸坯进入轧机

在剪切过程中用来将切断的铸坯送到铸坯箱中。

焊接结构,带液压油缸,用来操作旋转流槽和推走剪断的铜坯,焊接框架

3.03.051台铣边机

用来将铸坯的四个角按45°

角进行铣削

铣削装置沿铸坯布置;

刀头和刀盘可调;

刀头由气动缸驱动使刀头跟踪铸坯的运动

带吹扫装置:

用喷嘴来清洁铸坯的四个边,和铣边机一起安装在同一底座上

设计:

喷嘴带集管,排水为钢制通道

3.03.06导向辊

布置在轧机的前面

3.03.07带式碎料传送装置

将铣边料传送到碎料斗

3.04.00连轧机

轧机的气动装置包括在卖方的供货范围内

3.04.01轧机的齿轮装置

构成:

2个齿轮箱

用于第1,2的轧辊直径为480mm的轧制机架

6个齿轮箱

用于第3,4,5,6,7,8的轧辊直径为360mm的轧制机架

6个齿轮箱

用于第9,19,11,12,13,14的轧辊直径为220mm的轧制机架

齿轮箱为焊接结构;

斜齿轮和直齿轮轴采用耐磨轴承,两个输出轴带有内齿轮以传递力矩

3.04.02轧制机架

2个型号为480轧制机架

即轧制机架序号1,2

使用的轧辊直径从480mm到432mm(修磨量可达10%)

6个型号360轧制机架

即轧制机架序号3,4,5,6,7,8

使用的轧辊直径从360mm到324mm(修磨量可达10%)

6个型号220轧制机架

即轧制机架序号9,10,11,12,13,14

使用的轧辊直径从220mm到200mm(修磨量可达10%)

所有的机架都采用紧凑型设计,悬臂辊环;

通过蜗轮传动来精确调整轧辊间隙;

牌坊为铸钢,辊轴支撑在耐磨轴承上

3.04.031套(4个)辊环

用于机架序号1,2

辊环直径约480mm

沟槽数量1

辊环为锻钢件,精加工,开槽而成以生产成品为8mm的铜杆

3.04.041套(12个)辊环

用于机架序号3,4,5,6,7,8,用来轧制直径为8.0mm的铜线杆

辊环直径approx.360mm

沟槽数量1

轧辊为锻钢件,精车,开槽而成以生产成品为8mm的铜杆

3.04.051套(12个)辊环

用于机架序号9-14,用来轧制直径为8.0mm的铜线杆

辊环直径approx.2200mm

沟槽数量2

3.04.061套入口和出口导向装置

用于机架1至14,用来对轧件进行导向使最后轧成直径为8.0mm的铜线杆

入口轮导辊位于椭圆形轧槽的下游,导辊安装在耐磨轴承上;

导槽由专用铸铁制成,焊接结构的箱体直接和轧制机架相连;

所有其它入口导辊为槽式导管;

出口导辊与导向管由螺栓固定/焊接。

3.04.07齿轮装置的固定架

用于在基础上固定齿轮箱

3.04.082个防护罩

用于机架序号1-2,3-8和9-14

焊接结构,打开和关闭由专用的液压油缸来进行.

3.04.091个线杆导向

布置在最后一个轧制机架的后面,也用于将轧制后线杆导入冷却清洗线

焊接结构,与轧机的防护罩为遗体;

导向管带有自由转动的安装在耐磨轴承上的导向轮

3.05.00酒精冷却清洗线

用来对铜杆进行冷却和去除氧化层,该线介于轧机和甩线头之间

长度约35m

3.05.01液流进给装置

用来引导冷却介质进入冷却管线内

焊接结构,液流供给箱装有进给管,调节阀和压力表;

以楔紧在基础支架上

3.05.02回液箱

布置在液流进给装置的上游,下游和中间

焊接结构箱体,带有铰接盖板,可用密封材料紧密封闭;

用软管接头和回液管直接相连

3.05.03回液箱

布置在铜杆吹干区

和项目3.05.02描述的类似;

另外装有压缩空气溢散消音器

3.05.041套冷却喷嘴和导向管

用于最终直径为8mm铜线杆

冷却喷嘴和导向管由不锈钢制成

3.05.051套吹干装置

有可调气缝间隙的吹扫装置,带有过滤器和各种阀,外部部件带有连接管以与压缩空气相连

3.05.06各种阀,水分离器等。

用于压缩空气管路到每个的压缩空气吹扫喷嘴

整个钢结构、用来支撑项3.05.01-3.05.06的主支撑梁、主要冷却液的供给和回水管、以及清洗液供给系统和冷却线的连接管,包括管道、布置及安装材料.

这些部件由买方提供(按卖方提供的基本数据).

3.06.00甩线头(吐丝机)和铜杆成卷室

3.06.011个弧形导向装置

用来引导线杆从冷却线到甩线头

焊接结构框架;

内导向通道由装在带耐磨轴承上自由转动的导轮形成;

外部弧形由导轮的防护罩组成

3.06.021套夹送辊

用来将铜杆输送通过甩线管

夹送辊直径约260mm

悬臂夹送辊;

两夹送辊均由齿轮传动装置驱动;

夹送辊支撑在摇臂上,一个辊用螺栓进行调节,另一个辊由压缩气缸压紧

3.06.031套涂蜡装置

用来向铜杆喷涂保护剂,布置在夹送辊和甩线头之间

封闭的鼓形腔,带有两个气动吹扫装置,一个布置在进口,另一个布置在出口处;

涂蜡嘴带有3个专用的喷嘴,包括过滤器和阀.

3.06.041个甩线头

用来根据旋转甩线管的原理形成星型线卷或螺旋型线卷

空心轴安装在坚固耐磨轴承上,用来接收甩线管;

空心轴由伞齿轮组件进行驱动;

甩线管管座用法兰与空心轴连接

螺旋型线卷的形成是靠特殊的速度控制来实现的.