QC提高储油罐焊接质量QC文档格式.docx

《QC提高储油罐焊接质量QC文档格式.docx》由会员分享,可在线阅读,更多相关《QC提高储油罐焊接质量QC文档格式.docx(14页珍藏版)》请在冰豆网上搜索。

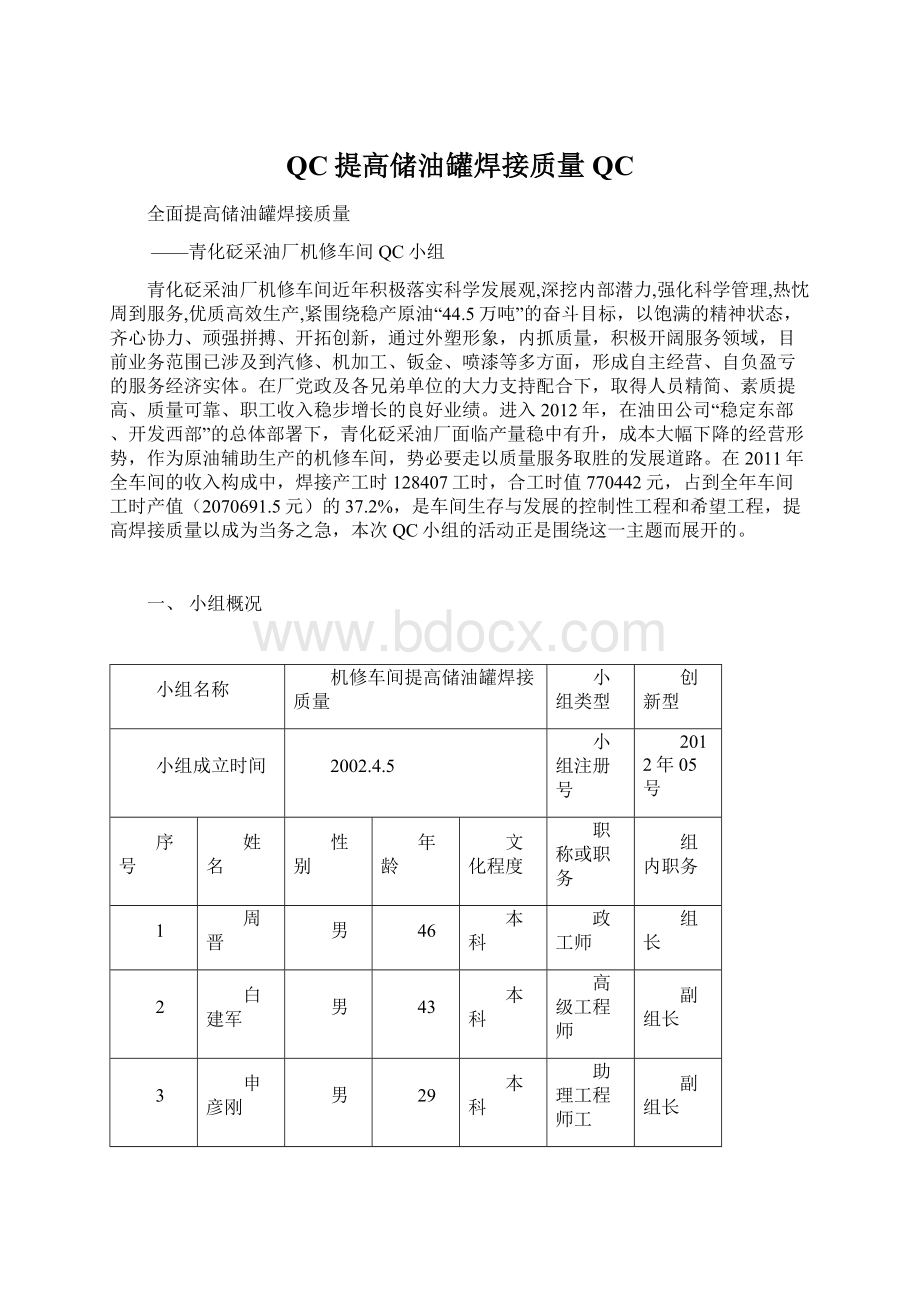

杨小军

27

大专

安全工段长

组员

5

刘斌

38

机加工段长

6

白永生

39

机加副工段长

7

唐玉

33

工程师

8

高咏梅

女

核算员

9

张生宏

高中

机加电焊班长

本次活动时间

2012年5月---2013年5月

二、选题理由

2012年计划年产原油44.5万吨,吨油成本583元

全厂经营形势

较2001年净增原油2000吨,降低开支509万元

要求

挖潜降耗,降低修理费及材料开支,内部消化509万元

主要生产单位

确保成本不超,产量稳中有升

给机修车间带来的困难

汽车小修量锐减直接影响车间的生存与发展

材料、配件的收入锐减结果职工收入得不到保障

工时明显下降

出路

内部外部

发展技术优势,提高配套大修利用焊接成本较低的比较优势

狠抓质量管理,提高焊接质量开拓外部市场

困难

焊接一次性成功率达不到98%以上,工期得不到保证

所制做储油罐品种不丰富,特别是制做大型罐比较困难

选择课题

全面提高储油罐焊接质量

三、现状调查

调查一:

2001年3月5日至6日车间QC小组进行了模拟组装大罐的焊接实验,共投入电焊机6台,人员13人次连续试焊60条30—1200mm的正规平焊搭接焊缝,结果发现多处质量缺陷,对此,我们又进行了归类整理,并做出如下统计表和排列图。

焊缝缺陷统计表

焊接缺陷

频数(点)

频率(%)

累计频率

气孔

160

53.3

夹渣

90

30

83.3

咬边

24

91.3

未熔合和未焊透

16

5.3

96.3

其它

10

3.4

100

合计

N=300

制表人:

唐玉

时间:

2002年3月7日

排列图

C

频数N=300B100%(累积频率)

274A96.3

25083.3

16053.3

9030

8

3.4

12345

根据排列统计表“关键的少数,次要的多数”ABC分类原理,气孔及夹渣是制约全面提高焊接质量的关键性问题,也是导致品种少,难以向大型化、高难度发展的主要原因。

调查二:

为了查明气孔和夹渣对焊接储油罐的质量带来的影响,我们对2001年1-10月份的储油罐焊接不合格率进行了统计调查。

2001年1-10月机修车间焊罐不合格率统计调查表

月份

焊罐个数

34

18

28

177

不合格数

不合格率

0%

8.8%

5.6%

7.1%

3.4%

由上表可以看出,机修车间2001年1-10月份焊罐不合格率达到3.4%,集中出现在5、6、7三个月的6个罐上,其中的4个罐属对外承揽罐,直接造成对外营业份额的下降。

四、目标值的确定及可行性分析

1、根据调查,我们QC小组确定将焊罐不合格率下降到2%以下,坚决杜绝不合格品出厂。

2、可行性分析:

(1)是车间提高质量、维护信誉的客观需要。

(2)只要能够端正工作作风,加强管理,克服“抢时间、争进度,放松质量”的毛病,提高质量是有保证的。

(3)我车间对30m3以下的储油罐,焊接技术是过硬的,针对特殊罐在加强培训,严格要求的基础上实现目标值也是完全可行的。

五、原因分析

针对现状调查中出现频数最高的焊接缺陷气孔和夹渣,我们QC小组运用关联图对此进行了分析。

原因分析关联图

坡口尺寸不合格

长时间平稳操作难

工艺参数不合理

电弧紊乱

缺乏针对性操作要领

层间未清渣溶渣流动性差

电流不合适

操作不当坡口清理不净焊条不合格

电弧不稳焊条潮湿

焊工素质低

焊接中断

焊机故障

六、要因论证

通过关联图,得出七条末端因素,为找准症结,我们对这七条末端因素进行了逐一的验证。

验证表

末端因素

影响程度

具体验证

结论

焊工

素质低

焊接

费时费料

素质低,知识理论少,焊接规程和工艺要求难以掌握,焊接技术难以达到要求,焊接质量没保证。

要因

出现气孔

及夹渣

不同的焊接部位需要不同的焊接方法才能保证焊接质量。

坡口尺寸

不合格

加大作业量

浪费焊条

属于设计及下料时的误差,可以在作业前复查发现及时处理。

非要因

长时间

平稳操作难

电弧紊乱

人体保持同一姿势时间上有一定限度,保证焊缝平整必须改善作业空间

工艺不合理

工艺

参数不对

工艺不完善、不合理,直接导致错误的操作,进而影响到质量

焊条不合格

作业质量

没保证

采购员、材料员严格把关,购买合格焊条,放于干燥的库房,使用时加强保护可以解决

焊机故障

中止作业

属于小概率事件,焊接时机器出现故障,不足以严重影响焊接质量

七、制定对策

针对要因,制定相应对策。

对策表

序

号

现状

目标

对策

措施

负责人

期限

成品有

返工现象

一次焊接

100%合格

加强

技术培训

1、组织职工学习

焊接工艺原理;

2、组织岗位练兵

3、考试后取证上岗

2012.1——2012.10

缺乏针

对性操

作要领

操作运条

单一,焊

接缺陷多

找到合适

操作要领

观察技术

好的工人

老师傅的

施焊方法

1、总结施焊经验

2、全面培训普及

2012.10

平稳

操作难

返工多次

消除紊乱

一次成型

创造条件

使工人能

持久作业

1、适当调整时间

工人交叉作业

2、设计辅助

工具或器材;

3、减少作业时间

提高工作效率

白永生张生宏

2012.10

焊接工

艺

不合理

参数不合

适,没有

标准可循

改善工艺

探索适宜的

工艺参数

组织

人员攻关

1、制定完善工艺

2、用正交实验

寻找最佳参数

马锐

2012.1—2002.10

八、对策实施

实施一:

加强全员职工培训

1、由车间助理工程师白建军,专业讲解焊接工艺原理等相关知识18课时,受训面100%,使电焊工对焊接原理有了进一步的认识,考核全部合格,成绩达85分以上的达到40%。

2、对于起弧、收弧等较高难度的焊接方法,请有经验的工人老师傅刘义林传授技术操作要领,现场进行示范操作,组织岗位练兵。

3、定期组织职工学习操作规程、规范,掌握工艺要求。

4、组织焊工在实际操作中,互相观摩,对比找差距,提高操作技能。

5、推行优胜劣汰的竞争上岗机制,请延安市劳动局对焊工进行技术考核,实行持证上岗。

不合格的给予工种的调整,保留了技术尖子,提高电焊工的综合素质。

6、加强管理,做到奖罚分明,按质按量取酬。

今年8月份车间为矿生产科焊的2个储油罐出现焊缝渗漏,车间严格按照规章制度和事故管理“四不放过原则”进行了处理,对焊罐人每人罚款50元,对机加工段两个工段长各罚款100元,既严惩了事故责任人和管理者,又教育了车间职工。

实施二:

经过对施焊过程反复实验,并在老师傅的帮助下,我们形成一套“挑、带、转、点”的操作要领。

操作要领作用表

名称

作用部位

目的

挑

起弧

快速熔化金属,形成熔池

带

钢板之间的焊缝

使焊缝均匀美观

转

角铁与钢板之间的焊缝

角铁一边增大熔深,使焊缝流畅

点

收弧

填满弧坑,避免缺陷

实施三:

自制辅助器材

针对特殊环境下焊工身体不能持久平稳,易疲劳,焊接电弧紊乱的作业难题,在调整作业的同时,自制了一些辅助器材来缓解这一矛盾。

1、自制钢管支撑架,用于焊工可以依靠,缓解肌肉疲劳,稳定焊工身体,保证焊接稳定,提高质量。

2、在罐上连接引导线,用途在于焊接时加强对熔池、电弧的作用力,准确焊稳坡口边缘。

实施四:

1、针对车间焊罐工艺的不合理和不健全,制定了储油罐焊接生产工艺流程图,并针对关键工序制定质量要求表。

领料下料装配

出厂喷漆焊接

储油罐焊接生产工艺图为关键工序

储油罐关键工序质量要求表

工序

工艺要求

质量标准

下料

①焊工确保下料尺寸;

②保证下料设备正常运转;

尺寸合格

装配

①角铁和钢板要留有间隙,不可强制组装;

②保证罐不倾斜;

装配精度

达到要求

①焊完每一条焊缝后立即检查;

②焊缝焊接前有油污、铁锈一定要清除干净;

③多层焊注意清除前层的焊缝溶渣;

④选择合适焊接电流,电流不可过大,以防造成焊条药皮

发红或脱落;

⑤焊接时规范要稳定,尽量采用短弧焊。

焊条要注意适当

摆动,以便熔渣浮出,同时防止气孔等缺陷。

⑥下雨天或雪天禁止焊接;

无焊接

缺陷

2、采用正交实验法确定焊接工艺参数值

依据工作要求及焊接工艺原理,小组选择了下列因素进行了实验。

正交实验位级表

因素

焊条直径(mm)

焊接电流(A)

A

B

位级1

Φ3.2

160——200

位级2

Φ4

180——230

L4(22)正交实验表

实验计划

实验结果

综合评分

83.4

85.5

75.2

96.8

由实验结果看出,第四组A2B2较为理想,经补充实验确认A2B2配合为最佳方案。

大大提高了用料、用工及用电的科技含量。

最后确定最佳工艺参数为

其中,钢板与角铁之间的搭接焊缝可采用的电流大些,因为角铁的厚度大些,钢板之间的搭接焊缝可采用的电流小些,但都不可超过上表中所列的电流值,焊接速度保持在18—24m/h。

九、效果检查与效益

1、效果检查

通过我们小组的活动,焊接质量得以稳步提高,取得较大成效。

2002年四月份以来,各类储油罐焊接合格率高达99%,我们优良的质量为车间树立了较高的信誉,承揽外部油罐制做30个,使车间获益匪浅。

取得以下明显成效。

(1)合格率

(2)人员占用

99%13人

98%

96.6%6人

原来目标实现值原来现在

(3)工期(4)材耗

4天/30方罐37.7元/百小时

2天/30方罐33.6元/百小时

原来现在原来现在

2、经济效益评价

(1)直接经济效益

截止2002年10月份,车间为矿制做各类罐累计140个。

由于质量提高,今年较去年同期多焊30个罐,其中包括30m3罐24个,其它罐6个。

按30m3罐440工时,其它小罐150工时,每个工时费6元计算,再减去材料费、管理费、工人工资等成本,其中30m3罐的成本费合计1200元,小罐成本费合计500元,得经济效益如下:

(24×

440+6×

150)×

6-1200×

24-500×

6=36960元

(2)

ii.间接经济效益

①工期缩短,工作效率提高带来的产值:

由原来的4天/30m3罐缩短为2天/30m3罐,按每个月焊工共焊15个30m3大罐,每个月将给车间带来的效益是:

15×

440×

15=18600元

②人员减少,由原来的13人减少到现在的6人,按每人平均每月消耗劳保等辅助用料30元,10个月就节支:

(13-6)×

30×

10=2100元

③材料消耗由原来的37.7元/百工时下降到33.6元/百工时,按每个月焊工产工时10000工时计算,10个月节支:

(37.7-33.6)×

100×

10=4100元

一十、巩固措施

1、对“挑、带、转、点”四部一套操作要领进一步总结,形成标准进入《车间焊接工艺标准》。

2、将储油罐关键工序质量要求表列入《储油罐焊接工艺指导书》中。

3、进一步提高自制辅助器材质量,让其向更轻便、更可靠的方向发展。

十一、下一步打算

通过本次的PDCA循环,我们解决了一些工艺和管理上的问题,使焊接储油罐质量有了一定的提高,但在超大型、特殊罐的焊接上,仍有技术、工艺上的欠缺。

下一步,我们将重点以“提高加工精度”为课题,继续开展活动。

不妥之处,欢迎大家批评指正!

谢谢大家!

机修车间QC小组

2002.11.17