minitab与质量管理Word下载.docx

《minitab与质量管理Word下载.docx》由会员分享,可在线阅读,更多相关《minitab与质量管理Word下载.docx(12页珍藏版)》请在冰豆网上搜索。

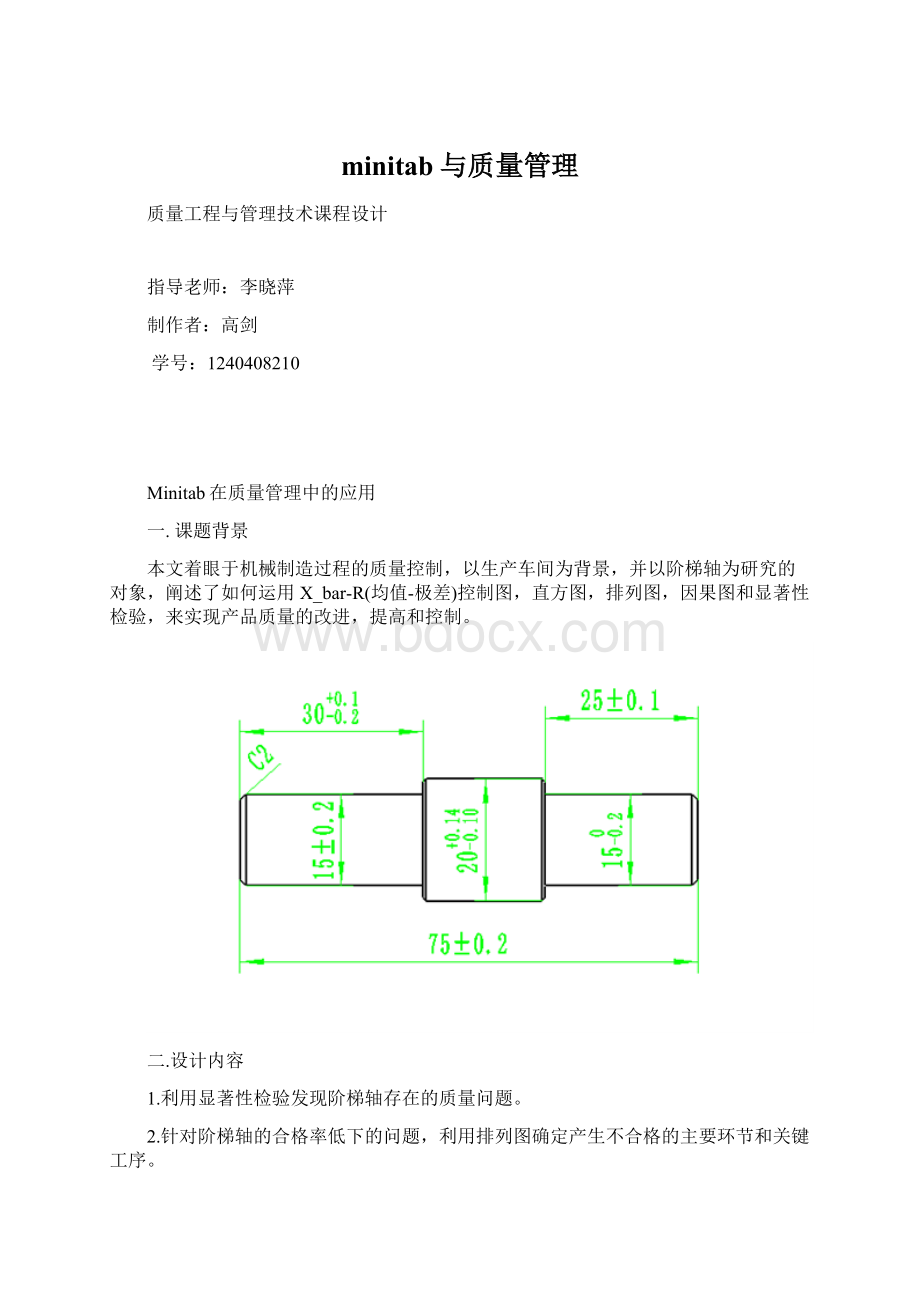

不合格品不流入下一道工序)

表1阶梯轴加工工序的一次合格率测试值

序号

工序名称

测试数

合格品数(根)

合格品(%)

1

粗精车右边外圆

225

215

95.6

2

粗精车左边外圆

222

98.6

3

粗车左阶梯

162

72

4

210

93.3

5

粗车右阶梯

217

96.4

6

粗车总长

100

合格率:

M=95.6%*98.6%*72%*93.3%*96.4%*100%=61.02%

对各个工序共产生的99件不合格品制成不合格品表2,并绘制排到图,见图1。

表2阶梯轴不合格品表

不合格品数(根)

累计不合格品数(根)

累计百分比(%)

粗精车外圆表面

63

63.63

66

66.67

15

81

81.82

10

91

91.91

8

99

在Minitab的工作表中,把“轴加工工序的一次不合格数据”中的“工序名称”一列,以及“不合格品数”一列键入,作帕累托图。

从上面帕累托图中可以看出,这几道工序中粗精车外圆表面的加工是出现不合格品的最多工序。

可见粗精车外圆是影响最后阶梯轴合格率的A类因素,即主要因素,是改善重点。

2.产品检验发现问题

抽取五组数据,每组五个数据,见下表

A1

A2

A3

A4

A5

20.15

20.05

20.01

18.85

19.93

20.08

18.99

18.95

20.06

19.98

19.89

19.80

20.10

19.65

19.90

通过检验发现,P<

0.05,即拒绝原假设,认为阶梯轴的直径有显著性的差异,要对轴的直径进行改进。

3.因果分析和改进

为了找出影响加工直径20而造成不合格品的原因。

根据5M1E的原理,从人,机,料,法,环,测量等六个方面做出了分析,并用Minitab画出因果图

对上图的诸多要素进行分析,找出下列影响直径的主要原因:

.零件加工工序不合理

加工直径20的应该作为基础尺寸在第一道工序中就加工出来,作为定位基准面,而原始工序是从粗车右边外圆开始,在粗车右侧外圆后,将右侧外圆作为粗基准,在实际加工中有侧外圆的要求要高些,显然加工顺序是有问题的。

正确的加工应该是

粗车外圆到20——以直径20为精基准加工右侧圆柱面——粗车右侧的阶梯长——以直径右侧圆柱面为精基准加工左侧圆柱面——加工左侧阶梯轴——车平面至总长满足要求。

.人员操作不当

本次加工观测中人员都未进行良好的培训,对操作过程不熟悉,操作失误较多。

没有操作的具体方法,出现了漏加工,过度加工,夹歪工件导致报废的。

针对这种情况,该车间应该采取积极的措施,加强培训,制定加工标准。

.切削参数选择不合理。

切削参数是否合理,将直接影响到零件的加工质量,由于工艺文件中未定切削参数,操作参数不合理,出现切削强力切削,刀具快速磨损。

.刀具没有及时更换。

在过程能力图中,实际尺寸相对于标准值普遍偏大。

在寻找原因中发现刀具刀片磨损严重。

所以有几台机器应该更换刀片。

根据因果图的分析,针对主要原因制定对策计划,如下表:

要因项目

目标措施

零件加工工序不合理

调整加工工序

人员操作不当

加强培训,制定标准作业指导书

切削参数选择不合理

合理选用切削参数

刀具没有及时更换

定时检查设备,及时更新刀具

4制定过程的控制计划和控制标准

找出主要原因之后,对加工外圆柱面直径的过程进行稳定性分析和工序能力指数计算,在工序在控的条件下,判断工序能力指数是否满足要求,以确定是否需要进行改进。

直径的目标值是20,最大不超过20.14mm,最小不小于19.9mm,从该工序中随机抽取25组数据,每组5个数据,得到如下表3

表3工序中随机样品数据表

X1

X2

X3

X4

X5

平均值

极差

20.16

20.12

20.14

20.136

0.04

20.1

20.112

0.06

0.08

20.108

20.128

0.02

7

9

20.04

0.12

20.18

20.096

11

20.116

12

13

14

20.124

16

20.088

17

18

19

20.092

20

21

22

0.14

23

24

20.132

25

20.13

20.11

20.104

.观察数据的分布,确定正态总体

利用表三做直方图如下

通过观察,所取得的这些数据分布正常,即总体正常,这是进行过程控制的前提。

.制作控制图

利用Minitab中的质检工具——控制图,选择统计→控制图→子组的变量控制图→Xbar-R,绘制控制图如图3所示

图3控制工序均值-极差控制图

对上图进行判断,所有点全在上下控制线之间,在会话窗口没有出现异常,判定过程处于稳态。

5改进前后的过程状态和过程能力分析与比较

.改进前过程能力指数

在工序可控条件下,进行过程能力分析。

利用表3的数据用Minitab进行过程能力分析,在Minitab的工作表中,选择统计→质量工具→工序能力分析→正态,得到工序能力分析图,

图4改进前过程能力指数

Cpk=0.29,表明工序能力严重不足,需要采取措施来提高工序能力。

根据以上的分析,质量管理小组提出把工序能力指数提高到1.33以上,尽量提高合格率作为目标。

.改进后过程能力指数

采取以上的改进措施后,重新收集14组数据,见下表4,制作过程能力指数图,见下图5

表4

Y1

Y2

Y3

Y4

Y5

均值

20.00

20.02

20.016

19.99

20.004

19.984

0.18

19.96

20.008

0.28

19.97

20.036

20.012

20.03

19.992

20.024

19.996

20.028

图5改进后的过程能力指数图

改善后,重新收集数据进行工序能力分析,得到过程能力指数为Cpk=1.61,有了显著提高。

5.正态总体均值的显著性检验

最后,对生产出来的产品进行检验。

本例要检验:

Ho:

u=20,由于总体方差未知,采用t检验。

将表4的数据填在工作表上

输出结果说明:

70次的测量样本均值为20.0083,由输出的p值=0.157>

0.05,所以接受原假设,得出结论:

改善后外圆面直径等于20,即认为外圆面直径没有显著性差异,达到了改进的目标。

四.附录

一份改进后的加工工序

检查原料是否有缺陷

粗车在精车外圆面使直径至20mm并检查

粗车在精车左外圆面使直径至15mm并检查

粗车使左阶梯至30mm并检查

粗车在精车右外圆面使直径至15mm并检查

粗车使右阶梯至25mm并检查

精车车平端面,在车出倒角

终检

改善后

改善前