4公差配合与表面粗糙度Word文档格式.docx

《4公差配合与表面粗糙度Word文档格式.docx》由会员分享,可在线阅读,更多相关《4公差配合与表面粗糙度Word文档格式.docx(20页珍藏版)》请在冰豆网上搜索。

-2.0

1000

+2.2

-2.2

1.2

1250

+2.4

-2.4

1600

+2.6

-2.6

1.4

2000

+3.0

-3.0

2500

+3.5

-3.5

1.9

3150

+4.0

-4.0

4000

+4.5

-4.5

2.5

5000

+5.0

-5.0

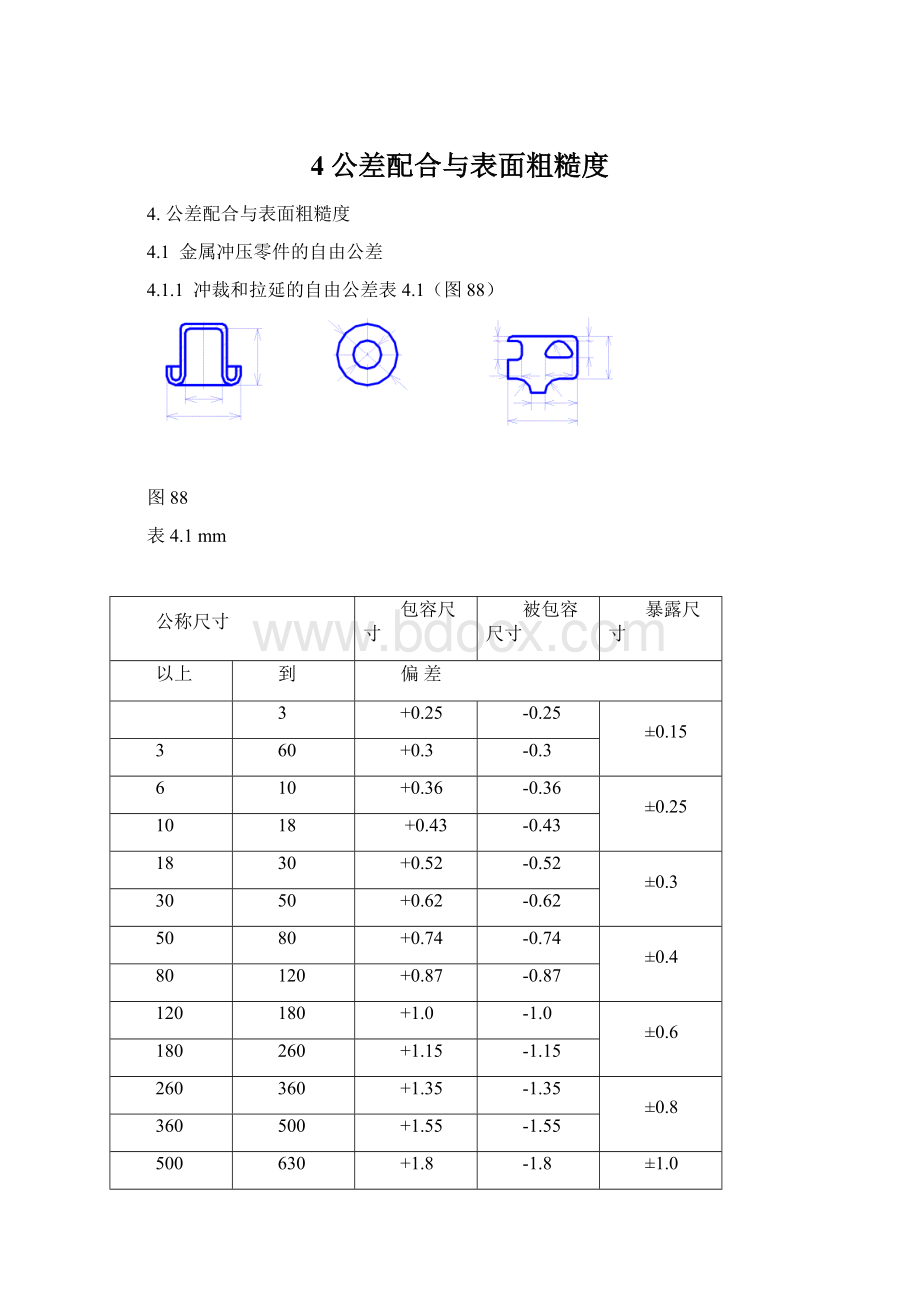

包容尺寸——当测量时包容量具的表面尺寸称为包容尺寸。

被包容尺寸——当测量时被量具包容的表面尺寸称为被包容尺寸。

暴露尺寸——不属于包容尺寸和被包容尺寸的表面尺寸称为暴露尺寸

4.1.2翻边高度的自由公差表4.2(图89)

图89

表4.2mm

公称尺寸

偏差(±

)

0.5

4.1.3以带料、扁条料等型材的冲孔与边缘距离的自由公差表4.3(图90)

图90

表4.3mm

零件的最大长度

≤300

>300~600

>600

偏差(±

≤50

>50

2.0

4.1.4不属于与同一零件联接的孔组间距自由公差表4.4(图91)

图91

表4.4mm

孔组间距

≤120

120~360

360~500

1.1

500~1250

1.5

> 1250

4.1.5属于与同一零件联接的孔中心距、孔与边缘距离以及也组之间的自由公差和位置准确度表4.5(图92)

图92

表4.5mm

中心距与边缘距

偏差(或位置准确度)

≤120

0.2

>120 ~360

>360~500

>500

4.1.6翘曲面的自由公差表4.6(图93)

图93

表4.6mm

公称尺寸L、R、D

翘曲面轮廓最大尺寸a

≤6

>6~30

>30

——

6~18

18~50

1.6

50~120

2.2

1

120~260

2

260~500

4

500~800

5

800~1250

1250~2000

7

注:

1)零件按正常工艺加工,若由于弹性翘曲所引起的偏差超过上表之值,但仍能保证装配零件方便时,仍是允许的。

2)冷弯曲时受材料的弹性变形而产生回弹所影响的尺寸均属于翘曲尺寸。

4.2公差配合在图面中的注法

4.2.1尺寸公差在零件图中的注法

1)标注公差带代号(图94)

标注公差代号字体与尺寸数字等高。

图94

2)标注极限偏差(图95)

上偏差注在基本尺寸的右上方,下偏差与基本尺寸注在同一线上;

偏差字体比尺寸数字的字体小一号;

小数点必须对齐,小数点后的位数也必须相同;

当某一偏差为“零”时,用数字“0”标出,并与上偏差或下偏差的小数点前的个位数对齐(图a)。

当上、下偏差值相同时,偏差值只需注一次,并在偏差值与基本尺寸之间注出“±

”符号,偏差数值的字体高度与尺寸数字的字体相同(图b)。

图95

3)公差带代号与极限偏差一起标注(图96)

偏差数值注在尺寸公差带代号之后,并加括号。

图96

4.2.2配合关系在装配图中的注法

1)标注极限偏差(图97)

尺寸线上方为孔的极限偏差,尺寸线下方为轴的极限偏差。

图97

2)模具总图常用配合关系用直接注明配合关系的文字注法

(1)两导向面间的尺寸后面加注“滑配”两字表达装配关系。

(2)镶块和窝座的装配关系在配合面尺寸的后面加注“配入”两字。

(3)反侧块配合面注出“无间隙滑配。

”

4.3基孔制常用的配合基准表4.7

表4.7

基准孔

轴的公差等级

间隙配合

过渡配合

过盈配合

H6

f5

g5

h5

k5

m5

n5

p5

r5

s5

t5

H7

f6

g6

h6

js6

k6

m6

n6

p6

r6

s6

t6

u6

v6

x6

y6

z6

H8

e7

f7

g7

h7

js7

k7

m7

n7

p7

r7

s7

t7

u7

d8

e8

f8

h8

H9

c9

d9

e9

f9

h9

H10

c10

d10

h10

模具结构常用配合标准表4.8

表4.8

常用配合部位(孔/轴)

配合形式(孔/轴)

备注

固定板孔/标准凸模

一般凸模过渡配合H6/m5

厚料凸模过渡配合H7/m6

快换凸模过渡配合H6/g5

凹模镶块/压入凹模

导柱固定孔/导柱

导套/导柱

导套固定孔/导套

①不带压板:

过盈配合H7/r6

带压板:

过渡配合H7/m6

②间隙配合H7/g6;

无间隙冲裁H6/g5

③不带压板:

过渡配合H—/m6

顶丝自润式:

H7/js6

导柱固定部

位及导滑槽导向板

固定槽及导滑槽公差

导向板公差

导滑槽与导向板配合为(h6-h7)

侧销孔/侧销

拉延标记销孔/标记销

翻边顶料滑块/滑块

键槽/定位键

强制返楔的

固定槽强制返楔

强制返楔

的导块槽强制返楔导块

4.4基孔制二级精度公差表4.9

表4.9μm

孔偏差

轴偏差

大于

至

D

+10

0

+24

+18

+20

+14

+16

+8

+2

+6

-6

-6

-12

-2

-8

+12

+31

+23

+27

+19

+15

+4

+9

+1

-10

-18

-4

-9

+37

+28

+32

+6

+1

4.5

-13

-22

-5

-11

-14

14

+44

+33

+39

+34

+7

5.5

-16

-27

-17

24

+21

+54

+41

+48

+35

+8

+2

6.5

-20

-33

-7

+61

40

+25

+76

+60

+59

+43

+50

+9

8

-25

-41

+86

+70

65

+30

+106

+87

+72

+53

+11

9.5

-19

-30

-49

-23

-29

+121

+102

+78

+62

100

+146

+124

+93

+71

+73

+51

+13

+3

11

-36

-58

-34

+166

+144

+101

+79

140

+40

+195

+170

+117

+92

+88

+63

12.5

-43

-68

-32

-39

160

+215

+190

+125

+100

+90

+65

+235

+210

+133

+108

+68

200

+46

+265

+236

+151

+122

+77

+17

14.5

-50

-79

-15

-35

-44

225

+287

+258

+159

+130

+109

+80

250

+313

+284

+169

+140

+113

+84

280

+52

+347

+315

+158

+126

+94

+36

16

-56

-88

-40

315

+382

+350

+202

+98

355

+57

+426

+390

+226

62

-98

-54

400

+471

+435

+244

+208

+150

+114

450

+530

+490

+272

+232

+45

+5

20

-68

-108

-47

-60

+580

+540

+292

+252

+172

+132

4.5几种冲模零件的制造公差

4.5.1规则形状(圆形、方形)凸模和凹模的制造公差表4.9

表4.9mm

凸模偏差δ凸

凹模偏差δ凹

≤18

-0.020

+0.020

>18~30

+0.025

>30~80

+0.030

>80~120

-0.025

+0.035

>120~180

-0.030

+0.040

>180~260

+0.045

>260~360

-0.035

+0.050

>360~500

-0.040

+0.060

>500

-0.050

+0.070

4.5.2曲线形状的凸模或凹模的单面制造公差δ凸、δ凹表4.10

表4.10mm

加工方式

制件要求

工作部分最大尺寸

<150

>150~500

样板

普通精度

0.35

0.50

高精度

0.1

0.30

铣线切割或数控

按表4.9制造公差值

1)本表所列公差,根据冲模类型只在凸模(冲孔时)或凹模(落料时)一个零件上标注,而另一件则注明配作间隙。

2)公差的方向(“+”或“-”)和位置,根据冲压件的公差方向和大小而定。

4.5.3固定板方孔、槽及底板窝座的公差表4.11

表4.11mm

尺寸偏差

平面上的

不平行度

不垂直度

底面不平度

普通铣床

数控铣床

+0.10

0.03

≯0.01/100

≯0.03

>50~150

0.10

≯0.10

>150~260

0.05

≯0.20

≯0.05

>260~500

0.18

≯0.30

0.20

≯0.08

≯0.40

注:

图纸上只标注尺寸偏差;

形位公差在图中不标,它属于通用技术条件,在加工中必须保证其要求。

4.5.4底板上导柱孔和衬套孔直径公差表4.12

表4.12mm

尺寸公差(H7)

锥度

椭圆度

φ25

+0.021

≯0.02

φ30~φ50

φ55~φ80

φ85~φ120

φ140

锥度和椭圆度公差,是属于通用技术条件,在图纸上不标注。

4.5.5凸凹模、凹模和固定板的圆孔中心距公差表4.13

表4.13mm

精度要求

精密

一般

中心距公差

0.01

0.02

4.5.6制件在冲模中定位装置的公差注法

1)孔定位

(1)定位销直径名义尺寸为上道工序孔径-0.1,公差为-0.1

例如:

上工序冲孔D=φ10.1,则定位销

(2)中心距公差按凸、凹模位置精度注出。

2)外形定位

(1)规则形状:

两定位面之间名义尺寸为制件尺寸+0.1,其公差值为+0.1

制件尺寸为120,则两定位面之间名义尺寸为120.1

故写为120.1+0.1

若定位尺寸不是对称的,则需注出一个定位面到冲模中心的尺寸作为基准。

(2)不规则形状:

注明按上道工序件。

3)型面定位:

4)用于毛坯挡料的只标注名义尺寸不注公差。

4.6表面粗糙度

4.6.1表面粗糙度符号的画法(图98)

图98

4.6.2表面粗糙度代号的标注

1)表面粗糙度代号应注在可见轮廓线、尺寸线、尺寸界线或它们的延长线上;

符号的尖端必须从外指向表面(图99a)。

2)在同一图样上,每一表面一般只注一次代号,并尽可能靠近有关尺寸线。

3)当零件上大部分表面具有相同的表面粗糙度要求时,对其中使用最多的一种代号可以统一注在图样的右上角,并加注“其余”两字(图99a和平100b)。

4)当零件上所有表面粗糙度要求相同时,可以统一将代号注在图样的右上角,并加注“全部”两字(图100a)。

5)用统一方式标注粗糙度要求时,其代号及文字字体的高度均应是图形上其它表面所注的代号和文字高度的1.4倍。

6)图形上标注的粗糙度代号大小:

H=3mm的等边三角形加2H高度的延长线。

图99

图100

7)同一表面上具有不同的表面粗糙度要求时,需用细实线画出其分界线,并注出其相应的表面粗糙度代号和尺寸(图101a)

8)中心孔和键槽的工作表面,以及倒角、圆角的表面,其粗糙度代号可以简化标注(图101b)。

图101a

4.6.3冲模零件的表面粗糙度(表4.4)

表4.4

表面粗糙度

使用范围

抛光的旋转体表面

抛光的成形面及平面,导柱和衬套配合的滑动部位

1.拉延、成形、压弯的凸模和凹模产品形状工作表面

2.圆柱表面和平面的刃口面

3.滑动和精确导向的表面

4.导柱、衬套和底板配合部位

1.一般成形凸模和凹模刃口,以及压料板、顶出器与制件的接触表面

2.凸模、凹模镶块的接合面

3.静配合和过渡配合的表面—用于热处理零件(如固定板与凸、凹模配合部位以及定位销或导正销等的配合处)

4.支承定位和紧固表面—用于热处理零件(如各类镶块的紧固表面等)

5.磨加工的基准平面

6.要求准确的工艺基准表面和工艺基准孔

1.内孔表面—在非热处理零件上配合用

2.底板平面及窝座底面

不需磨加工的支承、定位和紧固表面—用于非热处理的零件

不与冲压制件及冲模零件接触的表面

粗糙的不重要的表面(如底板安装槽及需加工的躲避处)

无粗糙度要求的机械加工面

不需机械加工的表面