钢板对接最终版Word文件下载.docx

《钢板对接最终版Word文件下载.docx》由会员分享,可在线阅读,更多相关《钢板对接最终版Word文件下载.docx(7页珍藏版)》请在冰豆网上搜索。

2.6不同厚度及宽度的钢板对接时,应作平缓过渡并符合下列规定:

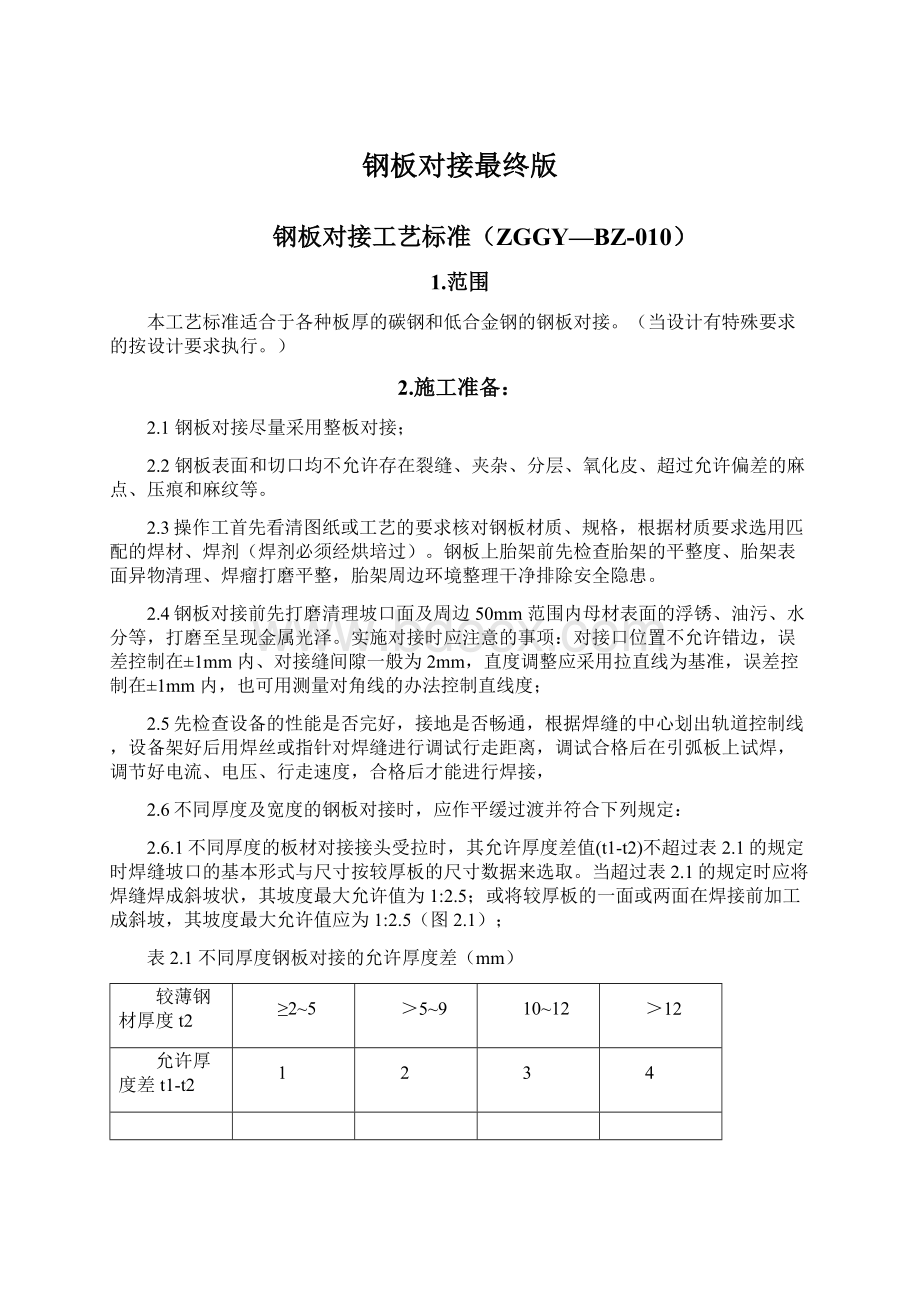

2.6.1不同厚度的板材对接接头受拉时,其允许厚度差值(t1-t2)不超过表2.1的规定时焊缝坡口的基本形式与尺寸按较厚板的尺寸数据来选取。

当超过表2.1的规定时应将焊缝焊成斜坡状,其坡度最大允许值为1:

2.5;

或将较厚板的一面或两面在焊接前加工成斜坡,其坡度最大允许值应为1:

2.5(图2.1);

表2.1不同厚度钢板对接的允许厚度差(mm)

较薄钢材厚度t2

≥2~5

>5~9

10~12

>12

允许厚度差t1-t2

1

2

3

4

图2.1对接接头部件厚度、宽度不同时的平缓过渡要求示意

(a)板材厚度不同加工成斜坡口;

(b)板材厚度不同焊成斜坡口;

(c)板材宽度不同

2.6.2不同宽度的板材对接时,应采用切割、机械加工或砂轮打磨的方法使之平缓过渡,其连接处最大允许坡度值应为1:

2.5(图2.1c);

3.焊接施工:

3.1定位焊的焊脚应不大于6mm,坡口内侧焊点高度应不大于坡口深度的1/3,定位焊焊缝长度为60mm,间距应为500mm,并应填满弧坑,定位焊的焊接材料应与材质要求相符,定位焊缝上如有气孔、裂纹以及其它缺陷时,必须清除后重焊。

3.2钢板对接时两侧必须设置引弧板和引出板,引弧、引出板的板宽不小于80mm,长度应为板厚的2倍且不小于100mm,厚度不小于10mm,材质必须与工件相同,坡口形式必须与被焊焊缝相同;

引弧板、引出板和焊接垫板的定位焊缝应焊在接头焊接坡口内和垫板上,不应在焊缝以外的母材上焊接;

3.3当对接钢板的厚度大于等于40mm时,必须进行预热处理,预热温度一般为100℃~150℃,预热的加热区域应在焊接坡口两侧,宽度应各为焊件施焊处厚度的1.5倍以上,且不小于100mm;

预热温度宜在焊件的反面用红外线测温笔测量,测温点应在离电弧经过前的焊接点各方向不小于75mm处;

3.4定位焊必须由持焊工合格证的工人施焊;

3.5焊接采用小车式埋弧焊机焊接,常用材质钢板对接使用焊丝与焊剂要求如下:

Q235的焊剂选用HJ431(焊剂使用前应在300℃~350℃温度下烘干2小时),焊丝选用H08A;

Q345的焊剂选用HJ431或SJ101,焊丝选用H08MnA或H10Mn2;

不同材质钢板对接时焊丝、焊剂的选用按高级别的钢板选用;

3.6;

气保焊加埋弧焊接表3.1中坡口形式的焊接参数参照下表3.1;

3.7采用气保焊打底焊接,φ1.2ER50-6焊丝,打底厚度为板坡口深度的1/3左右;

用气保焊焊接表3.2中坡口形式的焊接参数参照下表3.2;

3.8引弧应在焊道上,不得擦伤母材;

多层焊焊接时必须控制层间温度150℃~200℃;

3.9当对接钢板的厚度大于等于40mm时,在焊接完成后必须立即用石棉进行保温处理;

3.10焊接完成后,应用火焰切割去除引弧板和引出板,并修磨平整。

不得用锤击落引弧板和引出板。

表3.1钢板对接接头(气保焊加埋弧焊)基本形式和尺寸

序号

厚度δmm

名称

符号

坡口形式

坡口尺寸mm

备注

α°

b

p

6~20

I形坡口

-

0~1

20~40

带钝边单边V形坡口

25°

~35°

0~2

6~10

背面清根

40~80

Y形坡口

35°

~

45°

5~8

80以上

双Y形坡口

α=25°

~35°

α1=35°

~45°

3.6钢板对接用气保焊焊接时,其接头形式应符合表3.2的规定;

表3.2钢板对接接头(气保焊)基本形式和尺寸

3~8

0~3

I形带垫板坡口

δ

6~40

30°

60°

1~4

>16

带钝边V形坡口

5°

~15°

6~15

5

6~26

55°

3~6

7

12~40

α=40°

~60°

1~3

8

>40

~50°

α1=50°

表3.1钢板对接埋弧焊工艺参数

焊接面

电流(A)

电压(V)

速度(mm/min)

焊丝直径(mm)

5~20

B

F

450~600

500~700

30~35

34~40

600~650

14~20

600~700

700~850

400~500

450~550

4.8

700~900

30~42

300~400

表3.2钢板对接气保焊工艺参数

1.2

120~140

300~340

400~430

25~27

33~37

35~38

500~600

26~33

300~500

6

140~160

260~300

250~400

24~26

35~40

200~400

300~450

4.焊后检验:

4.1对接焊缝除注明外均要求为一级焊缝,UT探伤比例100%;

4.2对气孔、夹渣、焊瘤、余高过大之缺陷,应用磨光机或砂轮打磨、铲凿、钻、铣等方法去除;

4.3对焊缝尺寸不足、局部缺陷、咬边、弧坑不满等缺陷应进行焊补;

4.4探伤有缺陷时,根据缺陷的位置、深度,用磨光机或碳弧气刨清除缺陷。

缺陷为裂纹时,在碳弧气刨前应在裂纹两端钻止裂孔并应清除裂纹两端各50mm长的母材。

如对接钢板厚度大于等于40mm,气刨前必须用火焰预热到150℃~200℃;

4.5气刨时应将刨槽开成每侧边坡口面角度大于15°

的坡口形状,并修整表面、磨除气刨渗碳层,必要时应用渗透或磁粉探伤方法确定裂纹已彻底清除;

4.6修补时应在坡口内引弧,熄弧时应填满弧坑,多层焊层间应错开接头,焊缝长度应在100mm以上,补焊长度小于500mm时,可从中间起弧,并采用逆向焊接法,如长度超过500mm时应采用分段退焊法。

熄弧处宜超过槽边20mm;

4.7返修焊接部位应一次连续焊成,如因故需中断焊接时,应采取后热、保温措施、防止产生裂纹。

再次焊接前应用磁粉或渗透方法检测,确认无裂纹产生后可继续补焊;

4.8同一部位(焊缝正、反各作为一个部位)补焊不宜超过2次,对2次返修仍不合格的必须申报技术部门,并制订修补方案,经总工审批后方可执行。