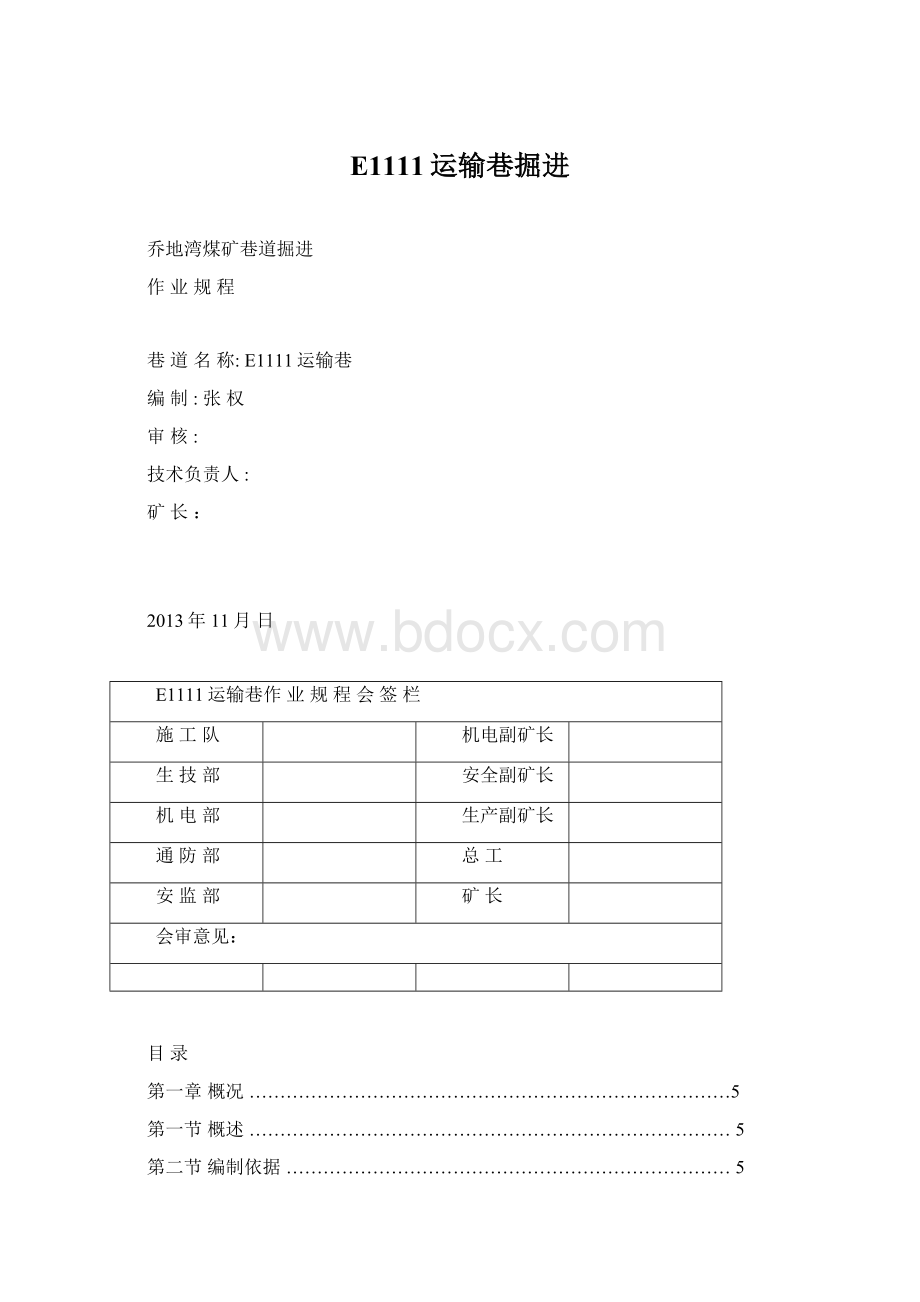

E1111运输巷掘进Word文档格式.docx

《E1111运输巷掘进Word文档格式.docx》由会员分享,可在线阅读,更多相关《E1111运输巷掘进Word文档格式.docx(29页珍藏版)》请在冰豆网上搜索。

第九节运输………………………………………………………………………19

第十节通讯……………………………………………………………………19

第六章劳动组织及主要经济技术指标……………………………………20

第一节劳动组织………………………………………………………………20

第二节作业循环………………………………………………………………20

第三节主要经济技术指标……………………………………………………21

第七章安全质量标准化管理………………………………………………22

第一节工程质量管理…………………………………………………………22

第二节文明生产管理…………………………………………………………22

第八章安全技术措施…………………………………………………………223

第一节一通三防………………………………………………………………24

第二节顶板管理………………………………………………………………25

第三节爆破……………………………………………………………………27

第四节防治水…………………………………………………………………27

第五节机电……………………………………………………………………28

第六节运输……………………………………………………………………28

第七节其它……………………………………………………………………28

第九章灾害预防及避灾路线………………………………………………30

第一章概况

第一节概述

1、巷道名称

本《作业规程》掘进的巷道为+1255M水平东运输巷。

2、掘进目的及用途

掘进目的是为E1111采煤工作面服务。

用途:

满足回采时的通风、行人、运输、缆线悬挂、排水的要求。

3、巷道设计长度和服务年限

设计长度:

运输巷100m(平距)

服务年限:

1年

4、预计开竣工时间

本掘进工作面自2014年3月初开工,预计2014年5月初竣工。

第二节编制:

1、2012年版《煤矿安全规程》

2、总工程师审批的E111采区掘进地质说明书

3、矿井2013—2014年采掘部署规划

4、《重庆市煤矿安全管理标准》

5、乔地湾煤矿《岗位责任制》及《操作规程》

6、顶板、机运、一通三防、地测防治水等上级相关的安全技术规定

第二章地面相对位置及地质情况

第一节地面相对位置及邻近采区开采情况

1、地面位置

本掘进工作面对应地表为乔地坪,属山地地形,呈北高南低走势,地表植被茂盛。

区内无大的建筑物或构筑物存在。

工作面掘进对地表无影响。

2、井下位置

本掘进工作面井下位于+1255m水平E111采区东翼,上部是E1111首采面未采煤层,下部是二采区未采煤层,西至行人上山保安煤柱,东至本矿采矿区保安煤柱。

(见图一:

巷道平面布置示意图)

井上下对照关系情况表

水平、采区

1255水平E111采区

工程名称

E1111运输巷

地面标高

+1306.6--+1426m

井下标高

+1255m

地面的对应位置建筑物

本掘进工作面对应地表为桥地坪,,属山地地形,呈北高南低走势,地表植被茂盛。

井下对应位置对掘进巷道的影响

本掘进工作面井下位于+1255m水平E首采区采区东翼,上部是首采区未采煤层,下部是二采区未采煤层,

邻近采掘情况对掘进巷道的影响

西至行人上山保安煤柱,东至本矿采矿区保安煤柱。

对该工作面掘进无影响.

第二节煤(岩)层赋存特征

1、岩层情况

该工作面掘进煤层结构简单,不含夹矸,煤层厚0.0~0.57m,平均0.48m,煤层赋层稳定,平均倾角8°

,煤呈黑褐色,玻璃光泽,硬度f=2-3。

煤(岩)层特征表

顶底板名称

岩石类别

硬度

厚度(m)

岩性

顶板

直接顶

砂质页泥岩

6

4.0

深灰色粉砂质泥岩,局部含星点状黄铁矿。

伪顶

泥岩

4

0.0~0.15

灰黑色含黄铁矿结核炭质泥岩

底板

直接底

铝土质泥岩

2.5~3.5

灰色泥岩。

老底

石灰岩

6~8

2.25

紫灰色含鱼子状黄铁矿铝质岩,地表风化呈水红色、褐白色。

2、其它

矿井属低瓦斯矿井,相对涌出量为7.37m3/t·

d,工作面绝对瓦斯涌出量一般为0.44m3/min,

煤层具有爆炸性,煤层自燃倾向属Ⅱ类,地温和地压无异常现象。

第三节地质构造

本掘进工作面工程地质条件好,岩层稳定;

地质构造简单,无大的构造影响掘进工作。

只在局部地段岩石较为破碎,施工过程中要加强支护管理。

第四节水文地质

该区属乌江水系,支流郁江流域接近武陵山边缘,雨量充沛,地下补给良好,但无大的地表水体河流、渠道、塘、水库的威胁。

主要含水层为下三叠统嘉陵江组灰岩和大冶组灰岩,区内石灰岩出露广泛,天坑、漏斗、溶洞等地形发育,一般条件下对井下采掘活动无甚影响;

但在老塘积水方面,由于桑柘片区煤层埋藏较浅,小窑沿露头线密布;

特别是以前小窑开采硬煤后形成的采空区,可能留有一定的老塘积水,生产活动中随时可能会遇到老塘积水,掘进中必须引起高度重视,必须坚持“有掘必探,先探后掘”的原则。

第三章巷道布置及支护说明

第一节巷道布置

E1111运输巷在+1255M水平行人上山下部开口,刚开始为全岩掘进,约20米进入煤层布置半煤岩巷道。

第二节矿压观测

1、观测对象

E1111运输巷。

2、观测内容

用LBY-3型顶板离层仪观测顶板位移情况,在顶板设标记观察点,用钢尺测量巷道表面位移,即顶、底板和两帮移近量。

具体观测内容见下表。

序号

观察项目

观察目的

观察方法

1

巷道浅部顶板移近量

顶层0~4m煤层及岩层变化量

观察浅层离层仪读数

2

巷道深部顶板移近量

顶层4~8m煤层及岩层变化量

3

巷道两帮相对移近量

两帮移近量

在标记点间用钢尺量

3、观测方法

(1)测点布置:

正常情况下,每40±

5m,在巷道中安设一组LBY-3型顶板离层仪。

(2)观测时间:

离煤头200m以内的巷道内测点煤4~5天观测一次,200m以外的巷道内测点每10天观测一次。

4、数据处理

采取边施工、边观测,及时对量测的数据加以分析、判断,并把量测的结果反馈到设计和施工中去,从而不断修改设计、补充措施、指导施工。

第三节支护设计

一、巷道断面

工程特征表

单位工程编号

岩石硬度性系数

巷道长度m

巷道坡度‰

工程量

形状

断面

支护

掘进断面

净断面

11#矿工钢架棚支护

㎡

4~6

100

梯形

5.28

4.4

二、支护方式

该巷道采用矿工钢架棚支护方式。

1、临时支护(限于半煤岩巷道)

(1)临时支护形式

永久支护距工作面这段距离必须进行临时支护,临时支护采用前探梁。

前探梁及时跟头,其最大控顶距2.5米。

每根前探梁分别用两道吊环固定在紧靠工作面的两排支柱上,前探梁上用木板梁(1800~2000mm)维护,木板梁两端伸出前探梁不小于20cm,顶板破碎时采用人字木支护

(2)前探梁及夹具规格

前探梁:

用由15kg/M的两根钢轨制作,长度不小于4米,间距不大于1.2米,用夹具固定。

每根前探梁不少于2个夹具。

夹具:

用厚度为12mm的钢板制作的专用夹具,夹具形式为倒梯形,每根前探梁不少于2个吊环。

2、永久支护

巷道永久支护采用矿工钢架棚支护。

根据该工作面地质说明书和现场生产的实际情况,为确保支护质量和防止放炮时将支柱冲坏,永久支护距工作面1.5m。

当班新掘进巷道,当班必须支护,。

未进行永久支护之前必须先用木支柱打临时点柱,点柱必须牢固,支撑有力,并且必须随时检查处理巷道内的危岩、活矸。

永久支护和新掘出的巷道最大距离为2.5m,超过2.5m,就视为空顶作业。

3、支护质量标准

11#工字钢架棚支护,梁头长度为1.5米,腿柱长度为2.4棚距不得超过1.0米,柱窝深度为0.3米,竹笆片搭接长度为0.1米,排材与排材间距为0.2米,支柱必须打正不得歪斜,杠背必须严密,棚梁上必须用坑木或大块矸石充填严实,棚腿与巷道底板夹角为79°

。

第四章施工工艺

第一节施工方法

1、巷道采用钻爆法施工。

煤岩分爆分装,一次成巷。

工作面采用人工运输。

2、巷道严格按腰线施工,煤层装车线控制在巷道轨面上1.2m-1.5m处。

沿煤层走向随弯就弯。

3、巷道岩层稳定时,炮眼布置按设计要求图布置。

当岩层遇地质构造时,周边眼眼距应控制在300mm。

4、巷道中、腰线的延设和使用

(1)、每班打眼前当班班长要根据测量施设的中、腰线延到工作面。

(2)、严格按炮眼位置、角度、距离在工作面迎头标出眼位。

(3)、生技部测量人员每应及时对该巷道的中、腰线进行延伸。

第二节凿岩方式

1、本规程所有巷道均采用打眼放炮的掘进方法进行掘进。

岩层周边眼眼距为600mm,抵抗距为450mm。

当岩层遇地质构造时,周边眼眼距应控制在400mm。

2、打眼使用YT-28凿岩机进行打眼,风源来自地面和+1216空压机房,通过φ108mm、φ57mm和φ25mm管路输送到工作面。

3、工艺流程:

安全检查→标定中腰线→临时支护→打煤眼→爆破→安全检查、临时支护→出煤、洒水→打岩眼→爆破→安全检查→临时支护、出渣→永久支护。

第三节爆破作业

1、爆破条件

(1)、巷道断面:

巷道掘进断面为5.28m2。

(2)、通风采用压入式通风,新鲜风流由+1216轨道上山供给。

(3)、巷道采用楔形掏槽。

(4)、循环进度每班为1.2m。

(5)、使用煤矿许用2#乳化炸药和煤矿许用毫秒电雷管起爆。

2、起爆使用MFB-100型防爆发爆器起爆,正向装药,联线方式为串联,分次装药分次起爆。

炮眼封泥长度不得小于0.5m。

3、放炮警戒:

放炮警戒不少于100米。

放炮时,当班班长必须指定责任心强的人员到能进入放炮地点的巷道入口处站岗,站岗距离不得小于100m,放炮距离为100m。

放炮时,班长必须清点好当班人数后,方可下达放炮命令。

附图2:

炮眼布置正面图、俯视平面图、剖面图。

爆破说明书

眼号

炮眼

名称

炮眼

深度

(米)

眼距

装药量

倾角

爆破

顺序

联线方式

每眼装药量/Kg

总计

(kg)

水平

垂直

1-6

掏槽眼

1.4

0.4

0.8

5.6

75-90

75

I

大

串

联

7-9

辅助眼

1.3

1.0

0.6

1.8

90

II

10-19

周边眼

85

Ⅲ

10.4

第四节装载与运输

1、装(煤)岩方式

巷道掘进中,工作面使用人工装(煤)岩。

2、运输方式

施工中采用1t翻斗矿车运输,工作面到轨道上山由人工运输。

+1216轨道上山经1.2绞车下放到下部车场,5吨机车运到主斜井下部车场,再用1.2m绞车从+1216主井提升出井。

第五节管线及轨道敷设

1、在施工中,所铺设的电缆、排水管路、供水和供风管路、风筒等均应按巷道支护断面图中规定的位置吊挂整齐。

及时施工电缆钩眼,高度从轨面上1.6m,眼间距为2.5m,眼深为0.20m,必须施工成一条直线。

2、风水管路接头要严密,不得漏风、漏水,高度从道床面上0.3m。

供风和供水管路使用φ57mm和φ25mm的钢管,钢管距工作面不超过30m,设三通。

φ25mm胶管紧跟工作面,以满足洒水需要。

3、风筒吊挂在巷道设计水沟帮一侧,吊挂要平直,不影响运输行人。

风筒出口到工作面距离不得大于5米。

4、铺轨钉道的一般规定

①轨道中心线的位置必须符合巷道断面图上的规定。

②轨道为15kg轨道,轨枕为标准木轨枕,轨枕埋入深度以露出道渣面为准,轨枕间距为800mm。

③每对轨道必须为同一轨型,以保证轨道接头上下、内错差符合《煤矿安全规程》和《掘进安全质量标准化标准》规定。

④轨道铺设应随巷道直道平直,弯道要圆顺,不得有硬接头,道夹板、螺栓、道钉、垫子必须数量齐全,安装严密有效。

⑤轨道铺设严格按巷道腰线铺设,严禁高低起伏,确保临时轨道铺设平直。

轨道及道床参数表(单位:

mm)

轨道型号

轨距

轨道中心线与巷道中心线距

道床

高度

道碴

厚度

碴面至轨面间距

枕木

间距

道碴粒度

15

600

200

250

150

1000

20

管线及轨道敷设方式表

名称

规格

型号

数量

m

吊挂

方式

与工作面距离

轨面高

低差

㎜

轨道接头间隙

轨道

15Kq/m

400

不大于10

5

风筒

φ400mm

500

悬吊

不大于5

风管

φ57mm

450

管架

不大于30

水管

φ25mm

线缆

4㎜2

电缆钩

第六节设备及工具配备

设备及工具配备见下表。

机具名称

型号

单位

数量

备注

凿岩机

YT28

台

备用1

风煤钻

ZMQ17

馈电开关

KBZ-200

控制开关

QBZ-80

局部通风机

YBT-11

放炮器

MFB-100

7

光学瓦检器

GWJ-1A型

8

掏耙

0.4公斤

把

9

撮箕

0.04m3

个

备用2

10

钎子

2m

根

11

钻头

φ28

颗

12

顶板离层观测仪

LBY-3

第五章生产系统

第一节通风

1、通风方式及距离

采取压入式通风,局部通风机安装在行人上山新鲜风流中,最长供风距离100m。

2、通风系统

新风:

+1216进风大巷→+1216行人上山→局部通风机及风筒→工作面。

乏风:

工作面→+1276已掘回风巷→+1276总回风巷→技改风井→地面。

(见图三:

通风系统、示意图)

3、风量计算

(1)、按人数计算:

Q=4N=4×

15=60m3/min.

式中N──当班同时工作的最多人数

(2)、按瓦斯涌出量计算:

Q=100qK=100×

0.44×

1.5=66m3/min.

式中q──掘进工作面瓦斯绝对涌出量m3/min.

K──掘进工作面瓦斯涌出不均衡系数,取1.5

(3)、按炸药使用量计算:

使用乳化炸药,Q=25A公式不适用,故不进行计算

(4)、按风速计算:

①按最小风速验算Q≥15S=15×

5.24=79m3/min。

②按最大风速验算Q≤240S=240×

5.24=1258m3/min。

式中──S掘进断面积,m2

该掘进工作面需风量为79m3/min。

(5)、按局部通风机的实际吸风量计算:

Q=Q扇i+15S=150×

1+15×

5=225m3/min

式中Q扇——局部通风机实际吸风量

i——为掘进工作面同时通风的局部通风机台数,取1。

S——为局扇安装点巷道断面积。

该掘进工作面局扇安装处全风压需配风225m3/min。

4、局部通风机、风筒规格的选型

(1)、局部通风机吸风量的确定:

根据风量计算和风速验算,工作面需风量79m3/min,百米漏风率按照2%计算,供风设计长度为200m,则局部通风机供风量应大于85m3/min。

Q扇=Q/(60×

P有效)=85÷

(60×

90%)=1.57m3/s=94m3/min。

式中Q扇——局部通风机吸风量,m3/min;

Q——掘进工作面需要风量,79m3/min;

P有效——风筒有效风量率,%;

取90%。

(2)、根据局部通风机吸风量Q扇≥94m3/min,选用YBT-11(吸风量为120~230m3/min)型局部通风机能达到要求。

(3)、风筒采用抗静电、阻燃风筒,直径为400mm。

5、掘进工作面风量验算

(1)、按最低风速验算:

掘进工作面最低风量为

Q≥60×

V×

S=60×

0.25×

5.24=79m3/min

式中V——掘进工作面最低风速,取V=0.25m/s;

S——掘进断面积,S=5.24m2。

(2)、按最高风速验算:

掘进工作面最高风量:

Q≤240×

S=240×

5.24=1258m3/min

式中240——换算系数;

S——掘进断面积,S=5.24m2.

(3)、按掘进工作面温度和炸药量验算对比:

根据以上表格数据对比,该掘进工作面当温度为20℃、一次性爆炸炸药量为5.8kg时,风量为60m3/min。

(4)、按有害气体浓度验算:

回风流中瓦斯或二氧化碳浓度不超过1%,即

Q=P瓦/Q掘≤1%

式中Q——掘进工作面需要风量,m3/min;

P瓦——瓦斯绝对涌出量,m3/min。

则Q掘≥P瓦/1%=0.44/0.01=44m3/min

掘进工作面需风量80m3/min满足以上4个条件。

6、局部通风机安装地点

局扇安装在轨道上山上部新鲜风流中。

此处全风压风量大于局部通风机吸风量,且可以保证局部通风机吸入口至掘进工作面回风道口之间的最低风速。

第二节压风

风源来自+1216空压机硐室,硐室风压为0.7MPa,迎头风压不小于为0.4MPa。

压风系统:

+1216空压机硐室→+1216进风大巷大巷→+1216轨道上山→工作面。

用φ57mm钢管和φ25mm胶管输送到工作面。

第三节瓦斯防治

1、施工队必须按要求及时接好风筒,风筒吊挂必须平直,环环必须吊挂,接头不得拐死角,接头不得漏风。

风筒工按职责进行巡回检查,及时补好风筒,保证工作面有足够的风量。

2、如停电等原因停风时,必须立即撤出人员到新鲜风流的巷道中,并切断开关电源。

在恢复通风前,瓦检员必须按《煤矿安全规程》第129条严格执行。

在瓦斯浓度不超标的情况下,人员方可进入工作面。

施工队作业人员应爱护通风设施,不得随意损坏风筒。

3、甲烷传感器悬挂在距碛头5m段回风侧的上方。

4、瓦斯监测所有设备必须按规定进行定期调试、校正,确保监测设备灵敏可靠。

5、在进入平巷60m后按规定安设一组隔爆水袋。

第四节综合防尘

1、防尘水源:

+1305防尘水池。

2、防尘线路:

+1305防尘水池→主斜井→主斜井下部车场→+1216W运输巷→+1216轨道上山下部车场→轨道上山→工作面,分别用φ57mm钢管和φ25mm胶管输送到工作面。

3、湿式钻眼,装岩洒水,放炮喷雾,冲洗巷帮,装水炮泥,净化风流,佩戴防尘口罩等综合防尘措施。

4、在距碛头50m范围内安设一组隔断全断面的防尘水幕,洒水管路接到碛头。

使用快速接头时,每隔50m必须连接法兰盘接头或接一个三通,便于安设防尘水幕。

防尘水管必须吊挂,离地面高度不小于25cm。

第五节防灭火

该工程为沿煤层掘进,煤层自燃发火倾向属II类,防火的重点是电缆、机械摩擦和人为火灾,E1111掘面施工中在轨道上山上部车场内储备砂子一箱。

机械摩擦和人为火灾可用砂子、水直接灭火,电缆火灾必须先切断电源,再用砂子、或防火水源进行灭火。

第六节安全监控

1、便携式甲烷报警仪的配备和使用

矿各科室管理人员、值班队长、技术员、班长、爆破作业工和流动电钳工等下井时都必须携带甲烷报警仪,对经过的路线和地点连续进行瓦斯监测。

瓦检员必须做好“一炮三检”工作,并做好记录;

电钳工在检修地点附近20m范围内检查甲烷气体浓度,有报警信号时必须停止作业、汇报调度室进行处理。

2、甲烷传感器的配备和使用

掘进工作面的甲烷传感器距工作面不得大于5m,并且应有防炮崩措施;

掘进工作面回风的甲烷传感器,安装