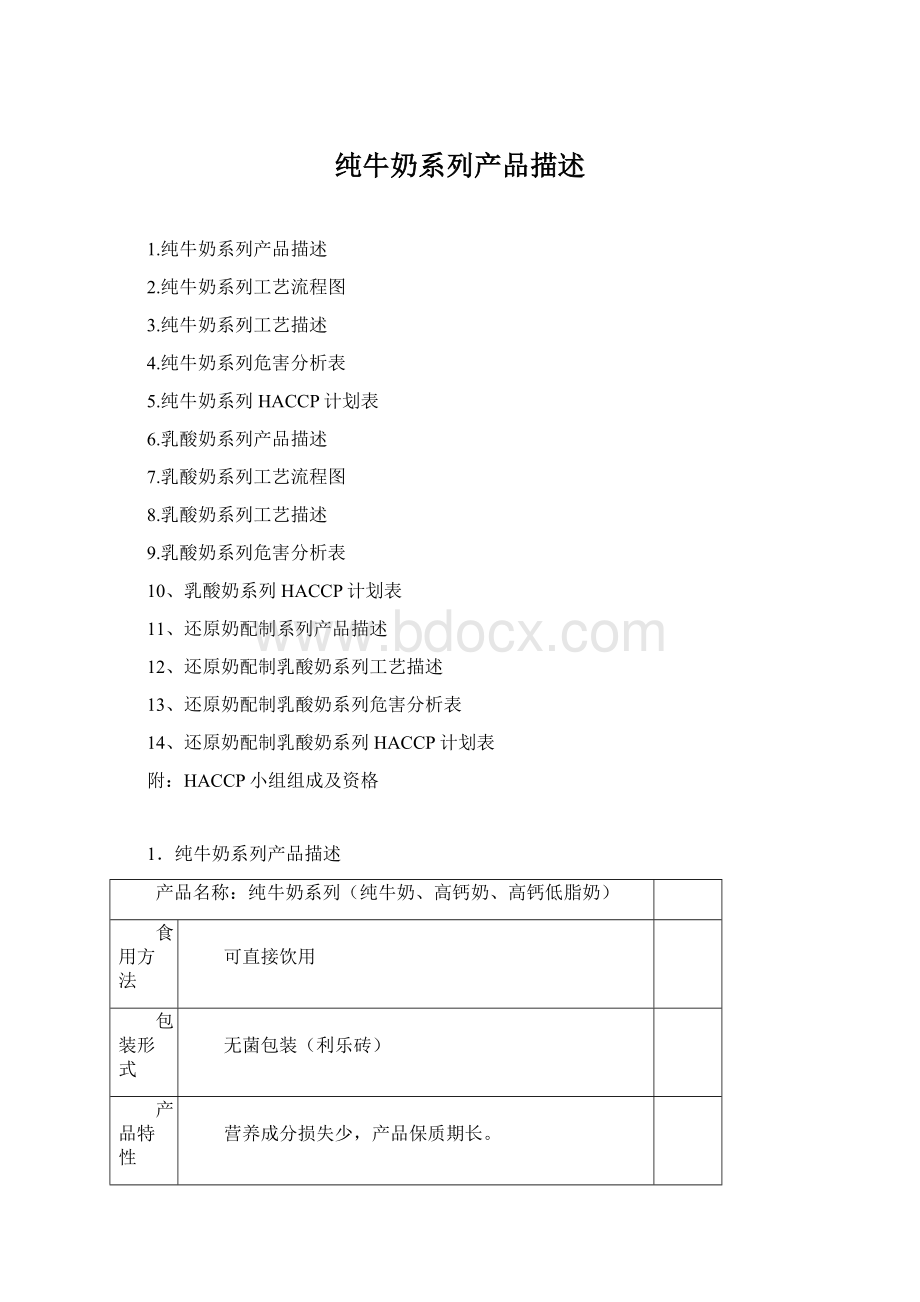

纯牛奶系列产品描述Word文档下载推荐.docx

《纯牛奶系列产品描述Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《纯牛奶系列产品描述Word文档下载推荐.docx(61页珍藏版)》请在冰豆网上搜索。

呈乳白色或稍带微黄色,具有新鲜牛乳应有的香味,无异味,呈均匀乳液,无沉淀,无凝块,无肉眼可见机械杂质。

夏季

冬季

脂肪%

≥3.30

≥3.50

全脂乳固体%

≥11.60

≥11.80

酸度°

T

≤16.0

蛋白质%

≥2.80

酒精实验

75°

(V/V)酒精实验呈阴性

掺假实验

无任何掺假

抗生素要求

链霉素类≤200ppb

青霉素类≤10ppb

磺胺类≤100ppb

煮沸实验

煮沸后,无肉眼可见小颗粒

收奶温度

≤8℃

≤6℃

冰点℃

-0.5500----0.5150

小料

(适宜于高钙奶、高钙低脂奶)

是否限量

依据

钙

非限量

——

维生素D3

限量使用

GB2760-1996

成品规格:

净容量:

250ML利乐砖

3.纯牛奶系列工艺描述

一、工艺规程

收奶系统:

(原奶过磅→原奶检验→收奶→计量→过滤→冷却)→贮存→标准化系统:

(预热→分离→部分均质→浓缩→巴氏杀菌→冷却)→贮存→配料系统(高钙奶、高钙低脂奶产品)→UHT前储罐贮存→UHT工艺段:

(预热→脱气→均质→预保温→UHT灭菌→冷却)→无菌罐贮存→无菌灌装(保温实验)→贴吸管→装箱→喷码→提升→码垛→暂存七天→出厂

二、工艺说明

1、收奶系统:

(1)原奶检验:

主要针对感官、酸度、脂肪、全乳固体、掺假(水、碱、淀粉、盐、亚硝酸盐)、酒精实验、煮沸实验、蛋白质等几项指标进行检测。

(2)收奶:

收奶温度见《生鲜牛乳》企业标准规定,检查次批奶的时间记录。

收完后要采综合样要检测。

注意:

新奶与旧奶不能混储;

生产纯牛奶的原奶与生产乳酸奶的原奶不能混储。

(3)计量:

计量设备用在线体积流量计。

利用在线体积流量计可直接读出收奶时的流量。

(4)过滤:

原奶经过双联过滤器除去一些较大杂质。

当前后压力差达到1bar时应切换清洗;

收完奶后要将过滤器拿下检查并清洗。

(5)冷却:

经过板换用冰水将收来的新鲜牛乳降温到4℃以下。

(6)贮存:

牛奶在原奶罐中暂存,在24小时内应尽早用于生产,如超过24小时则应进行感官指标、酸度、酒精实验检测。

2、标准化系统:

(1)预热:

预热温度约为50℃-55℃。

(2)标准化:

用分离机对原奶进行乳脂肪分离,然后将部分脱脂奶与分离出的部分(或全部)稀奶油重新混合,进行均质,均质压力为200bar,然后再与另一部分脱脂奶混合。

(注:

最终使浓缩后的牛奶脂肪含量符合《纯牛奶半成品质量标准》中的规定)。

(3)浓缩:

如果全乳固体低于标准则要对其进行浓缩。

浓缩后纯牛奶全乳固体应符合《纯牛奶半成品质量标准》中的规定。

(4)巴氏杀菌:

要求杀菌条件为80℃-90℃,15秒。

通过板换用冰水将牛奶冷却至1-8℃。

牛奶在奶仓中暂存,在12小时内应尽早用于生产,如超过12小时则每隔2小时进行感官指标、酸度、酒精实验检测。

3、配料系统(高钙奶、高钙低脂奶产品):

(1)按配料比例将一部份标准化的牛奶直接打入纯牛奶UHT前贮罐内。

(2)将另一部份标准化的牛奶经过板换加热至65℃-75℃,打入混料缸中。

(3)将小料通过螺旋输送器送入混料缸中,高速搅拌均匀。

(3)将混料缸中的混和料液打出经保温管15min。

经双联过滤器过滤杂质。

(5)均质:

将混合料液进行均质,要求均质压力为200bar。

(6)冷却:

通过冷板,将混合料液冷却至4℃以下,打入纯牛奶UHT前贮罐中,与已打入的标准化牛奶混合均匀。

(7)取样检验:

进料结束,搅拌5分钟,取样按照纯牛奶半成品质量标准进行检验。

(8)贮存:

贮存温度≤6℃,不大于12小时。

贮存期间应将搅拌一直在低速下开启,保证物料均匀。

.

4、UHT工艺段:

此时已进入超高温杀菌工艺段,预热温度为65℃-75℃。

(2)真空脱气:

在脱气罐中进行,脱去空气、饲料杂味、豆腥味等。

(3)均质:

均质温度为70-75℃,均质压力为250bar(先调二级压力手柄,调至50bar,再调一级压力手柄,调至250bar)。

均质压力自动调整。

(4)预保温:

要求90-95℃保持60秒,以增加蛋白的稳定性和杀灭酶。

(5)UHT杀菌:

要求137℃-142℃,4秒钟,具体参数要求如下:

a、脱气前的温度:

70℃-85℃

b、脱气罐压力:

-0.3bar--0.6bar

c、UHT杀菌温度:

137℃-142℃保持4s.

d、到无菌罐的温度TC26:

≤28℃(当生产时)、

137℃-142℃(当升温杀菌时)

(6)冷却:

用循环冷却水将牛奶冷却至20℃-25℃。

5、无菌罐贮存:

将UHT灭菌的牛奶打入无菌罐作为缓存,缓存温度≤28℃。

具体参数见车间提供的无菌罐作业指导书。

6、灌装:

具体步骤见车间提供的作业指导书。

具体参数如下:

(1)预先消毒温度生产前:

270℃

(2)空气过热器温度:

360℃

(3)气刀温度:

125±

5℃

(4)过氧化氢温度:

70℃-78℃

(5)蒸汽温度:

130±

10℃

(6)无菌空气气压:

25.0KPa-35.0KPa

(7)双氧水浓度:

30%-50%

7、包装成品工段:

贴管、装箱、喷码。

9、保温实验:

为了检验产品质量,生产中按规定取样,并将所取样品放于保温室(30℃-35℃)存放七天,做PH值和感官检验。

11、出厂:

保温实验检测合格后,产品方可投放市场。

注:

1bar≈0.1Mpa1MPa=1000Kpa

4、利乐砖纯牛奶系列危害分析表

公司名称:

产品名称:

纯牛奶系列

公司地址:

产品贮藏:

常温保存

加工步骤

确定本步骤引入、控制或增加的潜在危害

潜在的危害显著吗(是/否)

第三栏的判断依据

预防措施

CCP

是/否

原奶验收

生物性:

细菌总数过高

细菌

金黄色葡萄球菌、李斯特氏菌、沙门氏菌等致病菌

是

细菌总数过高会使原奶变质

细菌总数不高但对于成品7个月的储存期是不可接受的

原奶收集过程中可能会有致病菌污染,在后续的加工时间段内可能产生毒素

原奶检验

时间、温度

后续有UHT灭菌

后续工序有巴氏杀菌工序

否

化学性:

抗生(青

霉素)残留

亚硝

酸盐、硝酸盐残

留等

重金属、

农药残留、亚硝

奶牛在饲养过程可能患病需要青霉素治疗

奶牛在饲养过程中由于饲料及水的污染致使污染物在原料奶中残留

合格供应商提供,从没有发生过

选择合格的供应商

检验

每批检验

物理性:

杂草、

牛毛、乳块等污

染

原奶中可能会有

后续步骤有分离步骤

过滤

生物性无:

无

杂质

原奶冷却

储存

细菌,致病菌污染

细菌增殖、产毒

CIP清洗

微生物可能大量繁殖导致原奶变质

贮藏温度≤4℃

贮存时间≤24小时

分离

异物杂质

工艺质量要求的分离远高于控制此危害的要求

标准化

无

巴杀

微生物、致病菌

致病菌后续储存过程可能产毒,细菌总数过高,致使奶液变质和影响后续UHT杀菌效果

控制巴杀温度和时间

巴氏奶暂存

细菌繁殖

细菌,致病菌污染

残留细菌繁殖

贮藏温度≤8℃

贮存时间≤12小时

钙和维生素D3的接受

微生物

有害化学物质

合格供应商提供并附带检测报告

可能混有异物

后有过滤

配料

微生物污染

微生物殖

配料时间短

维生素

D3添加超标

添加过程中可能超量添加

按照标准控制添加量

配料时有过滤

配料储存

微生物繁殖

储存期间微生物可能会大量繁殖

贮藏温度≤6℃

预保温

UHT

灭菌

芽孢残留

灭菌不彻底造成牛奶

中有残留的芽孢存活、繁殖。

控制UHT灭菌温度、时间

冷却

输送

UHT系统灭菌不彻底,致使成品在保质期内变质

系统泄露

控制灭菌水温度和时间

保持一定系统压力差

无

无菌罐的储存/输送

无菌罐系统灭菌不彻底,致使成品在保质期内变质

控制蒸汽温度和时间

内包材/封条(PPP)

细菌总数超标

选择合格供应商,每批检验

包材可能有微生物,致使成品在保质期内变质

后续工序包材、包材灭菌

使用有毒材料

选择合格的供应商,供应商提供检验报告

机械损伤

吸管

致病菌污染

选择合格供应商(热加工密封)

H2O2

微生物污染

本身不利于微生物生长、繁殖

含有害化学物质

包材

不合适的灭菌方式造成的细菌残留

双氧水浓度、温度的控制

无菌灌装

污染

不适当的包装机清洗、灭菌造成的细菌残留及污染

封合不严密、包装渗漏造成细菌二次污染

1.蒸汽障温度

2.无菌室的正压

3.设备的预防性维修

4.正确的CIP清洗

5.填料管的正确清洗和浸泡消毒

设置正常参数

人工检查密封性

消料

微生物繁殖产毒

空气可能轻微污染

回收不及时致使消料变质

后续有UUHT杀菌

控制回收时间

纸屑等杂质

可能混入

后续配料过滤

消料罐

处理不及时致使消料变质

控制时间温度

贴吸管

入库

暂存

系统灭菌不彻底

封合不良

留存7天,保温实验

运输

销售

乳酸奶系列

无菌包装材料(利乐砖)

高温灭菌,产品货架期长。

八个月

国内大众人群

原料:

白糖

GB

配料水

乳酸

柠檬酸

CMC

限量使用(不超5.0g/KG

小料﹕

食用香精

受限

A小料

B小料

C小料

D小料

6.乳酸奶系列产品描述

7.乳酸奶系列工艺流程图

8.乳酸奶系列工艺描述

(预热→分离→部分均质→巴氏杀菌→冷却)→贮存→配料系统(加白糖、奶粉、水等及小料)→UHT前储罐贮存→UHT工艺段:

(预热→脱气→均质→预保温→UHT灭菌→冷却)→无菌罐贮存→无菌灌装(保温实验)→贴吸管→整列→装箱→喷码→提升→码垛→暂存五天→出厂

收奶温度1-8℃。

利用在线体积流量计可直接读出收奶时的流量。

牛奶在原奶罐中暂存,在12小时内应尽早用于生产,如超过24小时需重新进行全项检测。

2、系标准化统:

预热温度约为50℃-55℃。

(3)巴氏杀菌:

要求杀菌条件为80℃-90℃,15秒。

通过板换用冰水将牛奶冷却至8℃以下。

牛奶在巴氏奶罐中暂存,在12小时内应尽早用于生产,如超过24小时应重新进行全项检测。

3、配料系统:

(5)将标准化的牛奶按配料比例直接打入乳饮料UHT前储罐中。

(6)将CMC与白砂糖按比例干混均匀。

(7)将水预热至70—80℃,加入500升化料缸及3T混料罐中,然后加入混好的物料,充分搅拌均匀。

然后将剩余的白砂糖加入混料罐中,混匀。

(8)过滤:

将混好的溶液经双联过滤器过滤杂质,打入已有标准化牛奶的乳饮料UHT前储罐中,计量水的分配量,加入适量水。

(9)向化料缸及混料罐中加入3T水,在搅拌情况下加入酸和小料,搅匀。

(3)冷却:

将UHT前储罐中的料液通过冷却板换,将混合料液冷却至10℃以下,再将混合料液打入另一UHT前储罐,当打入2.3T料液开启高速搅拌时,将混料罐中化好的酸液经过CIP分配盘缓慢加入(酸液流量为:

6T/H)。

(10)定溶:

加水定溶至12T;

然后加入C小料,搅拌均匀,用时5分钟。

(11)取样检验:

加入C小料搅拌均匀后取样检验,按照乳酸奶半成品质量标准进行检验。

(12)暂存:

暂存温度≤15℃,时间不超过5小时。

暂存过程一直要开启低速搅拌,保证物料均匀。

此时已进入超高温杀菌工艺段,预热温度为70℃-80℃。

(2)脱气:

均质温度70-75℃,压力为250bar(先调二级压力手柄使压力表指示为50bar,再调一级压力手柄使均质总压力指示为250bar)。

(4)UHT杀菌:

要求121℃,保持30秒,具体参数要求如下:

121℃保持30s.

d、到无菌罐的温度TC26:

121℃(当升温杀菌时)

将UHT灭菌的牛奶打入无菌罐作为缓存,缓存温度:

≤25℃。

具体参数祥见车间提供的作业指导书.

25.0KPa-35.0Kpa

8、保温实验:

为了检验产品质量,生产中按规定取样,并将所取样品放于保温室(30℃-35℃)存放五天,做PH值和感官检验。

9、出厂:

9、乳酸奶系列危害分析表

乳酸奶系列

细菌总数不高但在储藏过程繁殖

原奶收集过程中可能会有致病菌污染

及时冷却到≤4℃

后续工序有高温灭菌工序

抗生素残留、

重金属、农药残留、

黄曲霉毒素、亚硝酸

盐、硝酸盐残留等

杂草、牛毛、

乳块等污染

配料用水

井水可能有微生物的存在,影响产品的保质期

后续有高温灭菌

重金属

地下深井水、SSOP水的处理

杂草等

引入时可能会有

白砂糖

螨、

致病菌

本身不利于细菌生长\繁殖

生长过程中可能引入

后续有高温灭菌工序

定期检测

化学性铅≤1.0mg/kg

砷≤0.5mg/kg;

铜≤

2.0mg/kg;

二氧化硫

≤20mg/kg;

,供应商提供检验报告

杂草、铁丝

等

加工\运输过程中可能引入

化学性:

重金属(以铅

计)\铁\砷\氯化物

硫酸盐\重金

属(以铅计)\氯化物\

铁\砷盐

硫酸盐\草酸

盐\钙盐\钡\重金属

(以铅计)\氯化物\铁

\钾\硫酸灰分\易碳

化物

加工过程可能引入

合格供应商

化学性重金属(以铅

计)\砷

物理性