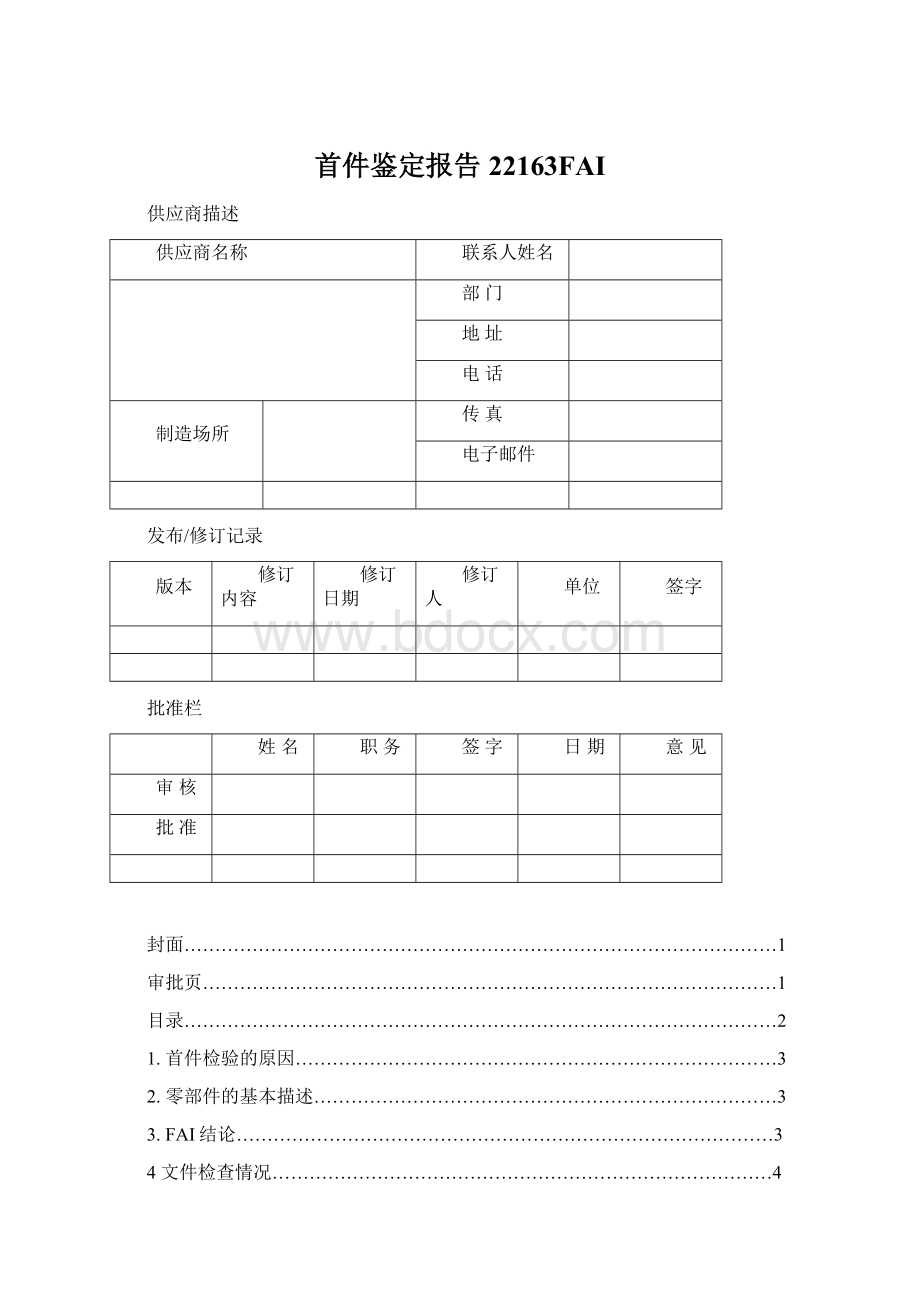

首件鉴定报告22163FAIWord文档格式.docx

《首件鉴定报告22163FAIWord文档格式.docx》由会员分享,可在线阅读,更多相关《首件鉴定报告22163FAIWord文档格式.docx(21页珍藏版)》请在冰豆网上搜索。

6.改进措施清单及建议………………………………………………………………8

7.相关文件……………………………………………………………………………9

8.签署………………………………………………………………………………10

9.附件.人员签到表…………………………………………………………………11

1.

首件检验的原因

□新部件或新项目□新供应商或新工艺

□更改后的检验或重新检验□更改零部件

□重新的生产过程□其它原因

2.零部件的基本描述

序号

零部件名称及描述

序列号

识别号

图纸号

发布日期

3.FAI结论

⑴、FAI最终结论:

□

完全满足规定要求,通过。

产品质量完全符合规定的要求,可以批量生产。

未完全满足规定要求,有条件通过。

产品质量不完全符合规定要求,整改后经验证合格后通过,可以批量生产。

(整改通过)

产品质量不完全符合规定要求,无法整改但不影响使用功能,可以批量生产。

(让步放行)

产品质量完全符合规定要求,但非关键性文件/资料不全,按期提供,可以批量生产。

(限期提供)

不满足规定要求。

不通过。

产品质量不符合规定要求,必须重新制造并再一次进行FAI。

⑵、FAI让步接收状况:

□让步接收□让步申请单编号:

□让步接收申请限定的数量:

□让步申请限定的时间范围:

□让步接收申请被批准:

□让步接收申请被拒绝:

质量代表签字:

日期:

顾客签字(需要时):

日期:

⑶、FAI鉴定过程简述:

根据《首件鉴定控制程序》、XX新产品设计开发计划和XX产品项目质量计划中的策划要求,公司于2015年6月16日由质量保证部牵头组织技术部、制造部、车体车间等相关部门/人员,对CRH6A项目T4车体总成进行了车间级首件鉴定工作。

首件鉴定的鉴定工作主要由文件审核、现场实物检查、询问及问题总结会组成。

审核后发现实物上有一个问题需要整改:

司机室二位侧板梁有5条焊缝存在成型不良、咬边、未填满缺陷。

针对产品出现的问题,相关责任部门在会议中明确了整改时间,请各部门根据审核问题整改单制定有效的纠正/预防措施,以避免类似问题再次发生,后续质量保证部将重点关注此类问题。

4.

文件审查

是否必需

认可情况

结果

主要任务

文件编号

生效日期

是

否

OK

NOK

4.1.1

合同或订单有效性

4.1.2

QMS认证证书/LANP供方评价

4.1.3

批准的零件/服务分供方名单(必要时,由TOT方确认的)

4.1.4

质量保证协议的签署

4.1.5*

技术规范/协议的最新版本

4.1.6*

技术条款的逐条响应

4.1.7

合同图纸清单

4.1.8*

零件清单(包含全部物料的物料号、规格、图号、数量等,必要时需经TOT方确认)

4.1.9*

主要图纸(外形、机械电气接口、电路图)

4.1.10

结构设计强度计算和报告

4.1.11

重量计算和重量报告

4.1.12

电子器件清单

4.1.13

型式试验计划和程序

4.1.14*

型式试验报告/纪要/卡片

4.1.15*

例行试验程序和首件产品例行试验报告(必要时经TOT技术转让

4.1.16

质量保证计划

4.1.17*

检验/试验计划

4.1.18*

3.1原材料证书

4.1.19

3.1最终产品证书

4.1.20*

材料可追溯性

4.1.21

特殊工艺文件(必要时需经顾客批准)

4.2.1

焊接组织证书

4.2.2

合同和设计评审

4.2.3

分包的设计和焊接工作

4.2.4

(STBT)焊接结构试验

4.2.5*

(WPQR)焊接工艺评定

4.2.6*

焊工/焊接操作人员证书

4.2.7

焊接工艺规范

4.2.8

焊接计划,点焊计划,焊接顺序计划、焊接检验计划

4.2.9

焊接试件样本,包括文件

4.2.10*

(NDT)无损检测人员

4.2.11

(NDT)无损检测记录

4.2.12

焊接填充材料

4.3.1

SPQ3)玻璃

4.3.2

SPQ3)粉末

4.3.3

SPQ3)铸件

4.3.4

非金属材料清单和重量表

4.3.5*

防烟/火证书和有效期(必要时,需经顾客和TOT方认可)

4.3.6

电磁兼容性(EMC)报告

4.3.7

顾客培训数据和资料

4.3.8

监视和测量器具的校准状态证明

4.3.9

设计评审纪要

4.3.10

维护/组装说明

4.3.11

配置管理

4.3.12*

型式试验

4.3.13*

3C认证产品的3C认证报告

4.3.14*

危险品登记表

4.3.15*

依据SN36350-2(或相关标准)的危险违禁品声明

4.4.1

特殊工艺(油漆、焊接、粘接等)控制计划

4.4.2

生产性文件的完成(工艺流程、工艺文件等及其认证)

4.4.3

软件质量计划

4.4.4

抗振动、冲击试验证明

4.4.5

LCC

4.4.6

Rams(包括MTBF)

4.4.7

FMEA分析(4过程)

4.4.8

产品描述

4.4.9

功能描述

4.4.10

使用说明书

4.4.11

非危险项目清单

4.4.12

备品备件清单

4.4.13

安全数据表

4.4.14

4.4.15*

产品检验记录(包括模具、样板确认记录)

备注:

OK=>

>

符合

NOK=>

不符合

SPQ3)=>

供方产品资质(特别是铁道部要求)

*=>

必查项目,且带回供方签字的项目,如出现不合格FAI不得通过。

5.过程控制检查

检查状况说明

5.1

人员资质和培训

5.2

设备维护保养状况确认

5.3

工装维护和鉴定状况确认

5.4

特殊/关键工序过程确认

5.5

测量和试验检查仪器的检定和校准确认

5.6

制造工具确认

5.7

产品标识确认

5.8

产品和部件可追溯性确认

5.9

部件的存放、包装和搬运确认

5.10

使用工艺文件、作业指导书、操作规程、检验文件等确认

6.

零部件检查

项目

6.1

一般条件外观检查,(零件无毛刺,清洁等)

6.2

图纸一致性检查(测量,形状和位置公差,层厚度),抽样

6.3

按图纸分层次的接口检查

6.4

重量试验

6.5

漏泄试验,压力试验

6.6

按照协议或规范的包装检查

6.7

油漆检查

6.8

焊接外观检查

6.9

玻璃外观检查

6.10

镀层外观检查

6.11

功能试验,电气性能

6.12

绝缘试验/电连续性试验

6.13

功能试验,机械试验

6.14

声学试验

6.15

接地检查

6.16

例行试验

6.17

标识检查

6.18

6.19

6.20

6.21

OK=>

满足NOK=>

不满足

7.

改进措施清单及建议

7.1待关闭事项(文件、设计、工艺等)

条款

不合格描述

整改措施通知单

编号

预定日期

责任部门

完成日前

7.2改进建议

建议改进事项

8.

相关文件

文件号

文件名或文件描述

9.

参加人签署

申明事项:

1.FAI结论均与在FAI时确定的图纸、制造工厂、制造工艺和供应商相关联。

任何变更均有可能导致FAI结论失效。

供应商有必须提前向LANP说明变更,并请求一个新的FAI。

2.如果批量产品质量不符合,FAI结论可由LANP相应授权的人员撤销。

3.由于供方责任产生的额外费用(如额外的FAI的差旅费)由供方负担。

供方确认事项:

1.提供的样品完全在批量制造工艺及生产条件下生产。

2.所有的偏离已指出并得到确认;

FAI的报告中提出的改进将得到有效实施;

在交付前所有限制条件都将满足并得到确认。

3.FAI的通过并不解除供方按有效的技术文件和合同/订单生产交付产品的所有质量责任。

4.任何的设计、软件、分供方、材料、工艺的变更或制造场地的改变,必须事先得到LANP的认可,(必要时最终顾客同意)方可执行。

签署方

单位

签名

职务

评论

质管部

LANP

技术部

采购部

焊接责任人

(需要时)

供应商

TOT方

最终顾客

(当参加时)

10.附件1.

FAI人员签到表

设备编号

检查地点